1

Изобретение относится к металлургии келеза и может быть использовано при производстве жидкой стали прямым путем.

Известен способ прямого получения .стали в шахтной печи, включающий восстановление окислов железа в твердой фазе, плавление и довосстановленне же- леза из расплава с использованием ппаз- менной струи и акустических колебаний, подводимых в зону высоких температур с частотой пульсации 20-35 кГц l.

Недостаток указашюго способа соеixJKT в том, что он не устраняет лимитирующее звено процесса (низкотемпературное восстановление), так как ультразвуковая энергия направлена в зону высоких температур (в присоплЬвую область плазмотрона) для деформации образующегося свода, состоящего из размягченных продуктов плавки. Этим обеспечивается только ровность хода всего столба шихты

а что касается интенсификации процес- сов восстановления железа в сьтучем материале, находящемся в в низкотемпературной зоне, то скорость восстановления остается неизменной. Таким образом, процесс плавления опережает процесс восстановления, что приводит к незавершенности восстановительного процесса в шахте. Недовосста ювлошые окислы нуждаются в довосстановленки.

Наиболее близким к описьгоаемому изобретению по технической сущности является способ прямого получения жидкой стали, вюючакший частичное восстешовление окислов железа в фазе и последующее их расплавление и довосстановление из расплава с использованием плазмы с температурой 250О-ЗООО С, вводимой со сверхзвуковой скоростью в зону раздела металл-расплав

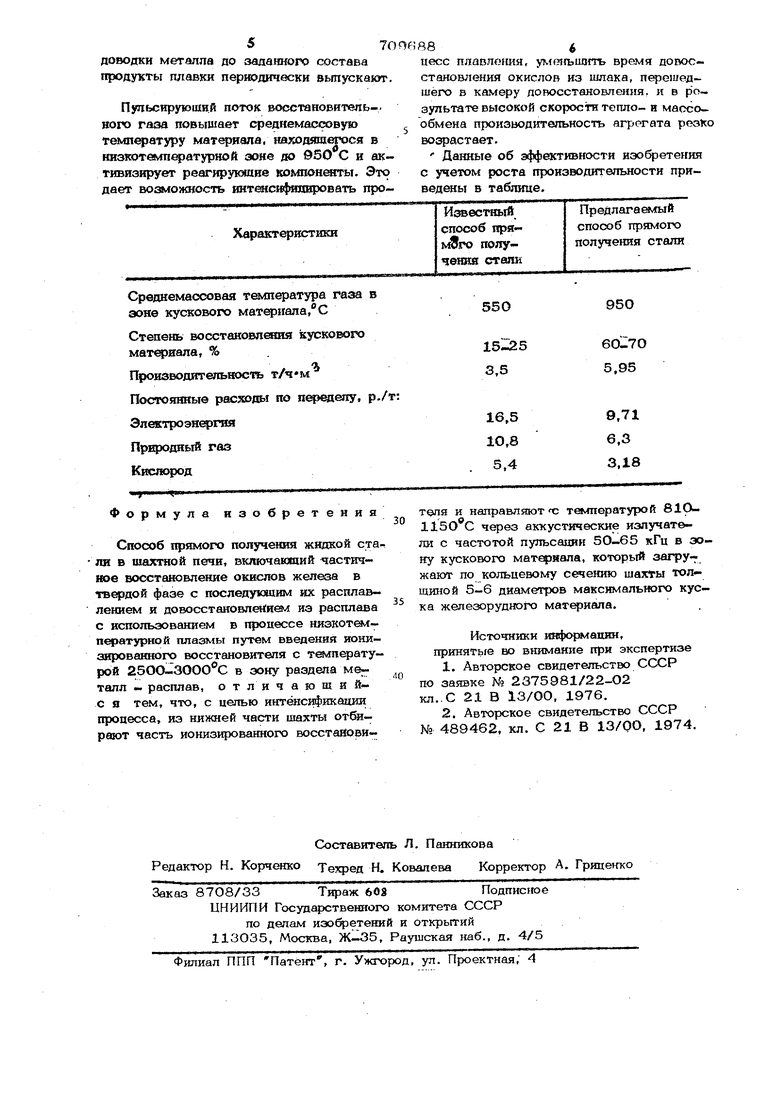

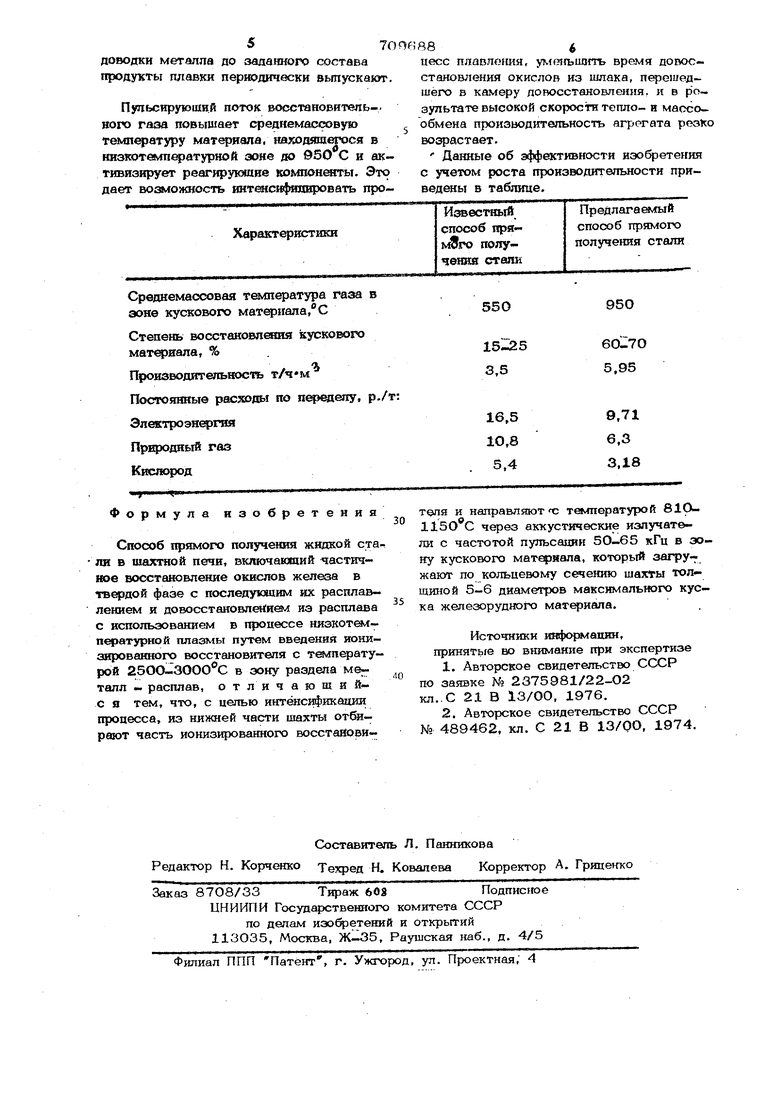

К недостаткам известного способа прямого получения стали относится то, что из-аа низких температур газа и железорудного материала в большей части по высоте шахты 1в зоне сьтучегхэ материала) степень восстановления сы . пучего материала достш ает всего лишь 1О-12%, скорость плавления при этом очень высока. Таким образом, скорость плавления опережает скорость воссташв ления. Недовосстановленные окислы поступают в камеру ;ровоссталовлеиия, где происходит довосстановление из расплава. Следовательно, лимитирующим звеном про цесса также является малая скорость вос стаиовления окислов в кусковом материале низких TSvmepatyp в этой зоне, . Цепь изофетеяия - Ш1тенс0фикашга „, процесса путем подачи путлируюиего на :гретого восстановителя в зону низких температур и активизации процесса диффузии восстановителя чф«з поры жепе зэрудного материала, чем обес11е чЕИвается вьюокая скорость восстановяайия железа. Цеш достигается тем, что на ннжней части шажгы отбирают часть ж)низв|К ванного восстановитеяя и направпшот с температурой 8iO«. ч«|з«э аикусти .HppKjjte йзлучатешЕ с частотой пупьсашш кГц в зону кускового материала, который загружают по сечши ; шшс толщщюй 5-6 максимального куска желвзорудЕюго В аккустические излучатели посту- пает газ, состоящий кз водорода и окиси (продукты пр5фодного газа). При 81О С водород и окнсь углерода обладают одинаковым сродством к кислороду, а следоватешзно, и одинаковой активностью. При такой темп атуре при прочих равных условиях наиболее полно используется восстановитегьный потен овал газа и поэтому в качестве нижнего предела выбрана тет шература газа 81О°С. При верхнем пределе тонпературы llSCPc шихтовь материал еще полностью находится в сьшучем состоянии. Выше этой температуры материал начинает размягчаться и слипаться. Из механики сьтучих сред известно, что вьтуск кусковых материалов требует определенного соотношения между размерами отверстий { бр ) .и разме рами куска ( 6 к ) При нарушении этого соотношения в отверстиях могут образовьгеаться зависания. Минимальный расалер отверстия, обеспечивающего нор.мальное движение материалов, колеблет ся от 3-4 до 7-8 диаметров куска. Так как этот размер зависит от свойств сы пучего материала, то для каждого конкре ого материала отношение do/ds имеет вое значение. Опытным путем было усановлено, что для окатьплей величина отошения не должна превышать 5-6 диаетров максимального куска. Излучатегаз до 15О Дб с частотой ульсадии газа 5Oi-65 кГц не только щ иодит прилегающие к нему кусочки в коебательное движение относительно их поожения равновесий, яо и вызывает постонное смещение их. У поверхности воссанавливаемохчэ окисла имеется диффузионый слой, перенос восстановителя через оторый осушестбляется исключительно олекулярной диффузией. Ультразвуковые колебаний активизируют ча:тицы восстановители, что способствует бьлстрейшему преодол шю диффузионного слоя. Вместе с тетл распространяющиеся в любой среде упругие волны поглощаются, что обусловлено многими факторами, например силами внутрениего трешш, тетслопрово- дймостью и др. Опытным путем было установпетю, что для полной офаботки слоя ультразвуковой толщина слоя не должна превышать 5-6 диаметров максимального куска материала. Пример. Перед началом плавки реактор раетгревают до рабочих т ъ ператур (16ОО С) и затем загружают кускоBbfM материалом (окатыши или агломерат), Прсшзводят запуск шах-йгых плазматронов и плазматронов камеры довосста- новления. Поток плазмы, образующийся в шахтных плазма тронах, поступает через анод-сопло в нижнюю часть шахты для частичного восстановления и полного плавления материала, а через сопло - катод из этих же плазматронов (пяазматроны двустороннего истечения газа) отбирают часть ионизированного восстановительного газа с те т атурой 81О-115О С и направляют через акустические излу- чатели (с частотой пульсашш газа 5О65 кГц) в зону низких температур шахты. В эту зону засьтным аппаратом и специальнь1М устройством подают железорудный материал по кольцевому сечению шахты, где происходит интенсивное восстановление кускового материала. Для полной обработки движушегося материала ультразвуком толщина кольцевой щели равна 5-6 диаметрам максимального куска шихты. В нижней части шахты восстановленный материал расплавляется и перетекает в камеру довосстановления и доводки стали по наклонной летцади. После 5то доводки металла до заданного состава продукты плавки периодически выпускают. Пульсирующий поток еосстаиовитепь- иого газа повышает средяемассовую темп атуру материала, находашегося в низкотемпературной зоне до 95О С и активизирует реагирующие компонакты. Это дает возможность интенсифияв вать про884цесс плавлогшя, yMfjiibunrrb время допосстановления окислов из шлака, перешедшего в камеру до мгсстановлення, н в ро- зультате высокой скорости тепло- и массообмена производительность агрегата резко возрастает. Данные об эффективиости изобретения с учетом роста производительности приведа{ы в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| Способ непрерывного производства стали | 1982 |

|

SU1049552A1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ ЖЕЛЕЗА И ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304620C2 |

| СПОСОБ ВОЛКОВА ДЛЯ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И ИСПОЛЬЗОВАНИЕ ВЕРТИКАЛЬНО-СТАЦИОНАРНОГО ПЛАЗМАТРОНА - "ВСП" | 2008 |

|

RU2401477C2 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Способ получения металлического расплава из измельченного железорудного материала | 1976 |

|

SU976856A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590029C1 |

| Способ выплавки стали в дуговой электропечи | 1981 |

|

SU954434A1 |

| Способ охлаждения восстановленных кусковых материалов | 1989 |

|

SU1696531A1 |

| Способ доменной плавки | 1982 |

|

SU1067050A1 |

Срвднемассовая температура газа зоне кускового материала.С

Степень восстановлвЕШЯ кускового

материала, %

rt Производительность

Постоянные расхода, по переделу,

Электроэнергия

Природный газ

Кислород

.

Формула изобретения

Способ прямого получетога жидкой стали в шахтной печи, включающий частичное восстановление окислов железа в фазе с последующим их расплавлением и довосстановлейием иэ расплава с использованием в iqxmecce нязкотетлпературной плазмы путем введения ионизированного восстановителя с темп рату- рой в зону раздела металл - расплав, отличаюшийс я тем, что, с целью интенсификации процесса, из нижней части шахть OT&Iрают часть ионизированного восстанови-

950

60l70 5,95

9,71

6,3

3,18

теля и направляют т; температурой 81р- 1150 С через аккустические излучатели с частотой пульсации 5О-65 кГц в зону кускового материала, который загружают по кольцевому сечению шазсты толщиной 5-6 диаметров максимального куска железорудного материала.

Источники информашш, принятьге во внимание при экспертизе

№ 489462, кл. С 21 В 13/ОО, 1974.

Авторы

Даты

1980-01-15—Публикация

1978-01-24—Подача