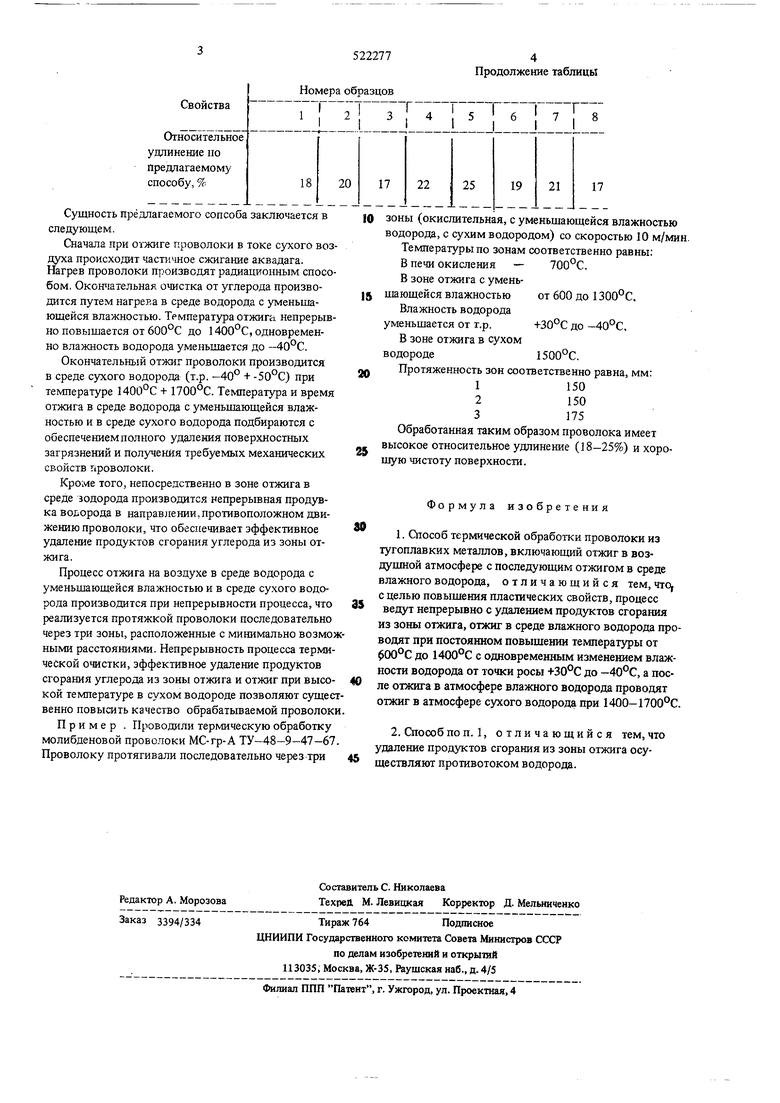

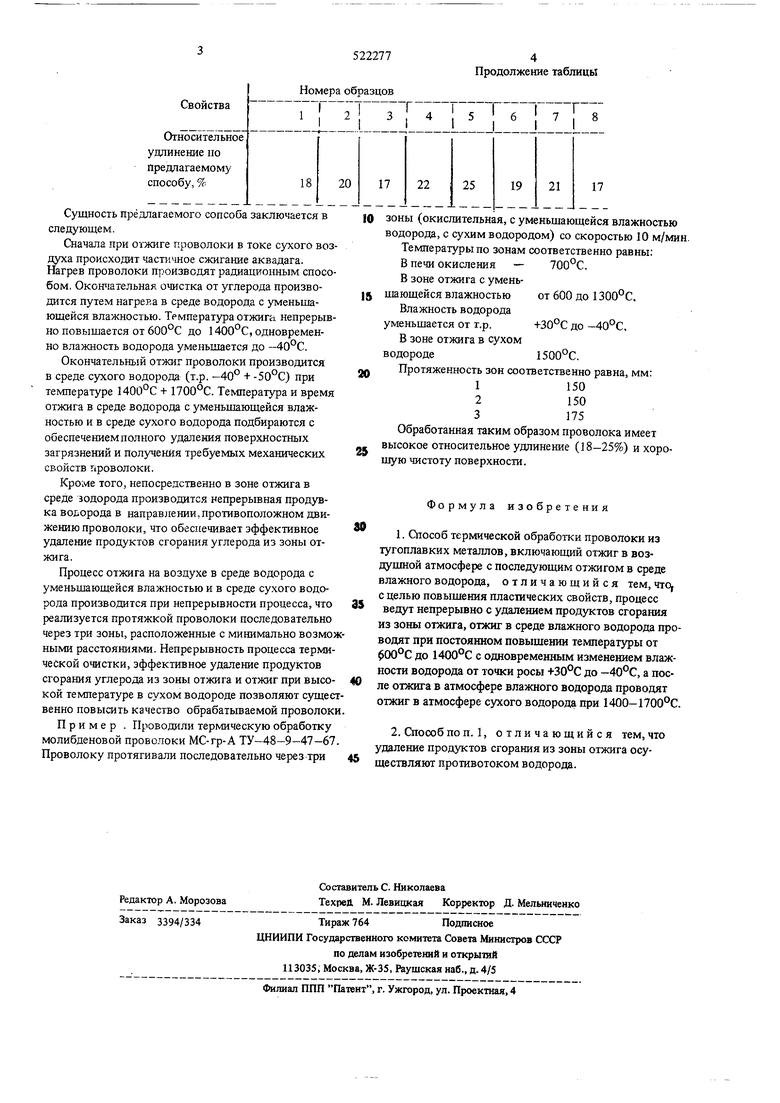

Сущность предлагаемого сопсоба заключается в следующем. Сначала при отжиге проволоки в токе сухого воздуха происходит части шое сжигание аквадага. Нагрев проволоки производят радиационным способом, Окон1 а1ельная очистка от углерода производится путем нагрева в среде водорода с уменьщаюшейся влажностью. Температура отжига непрерывно повыщается от 600°С до 1400°С,одновременно влажность водорода уменьшается до -40°С. Окончательный отжиг проволоки производится в среде сухого водорода (т.р. -40° + -50°С) при температуре + 1700°С. Температура и время отжига в среде водорода с уменьщающейся влажностью и в среде сухого водорода подбираются с обеспечением полного удаления поверхностных загрязнений и получения требуемых механических свойств гфоволоки. Кроме того, непосредственно в зоне отжига в среде зодорода производится непрерывная продувка водорода в направлении,противоположном движению проволоки, что обеспечивает эффективное удаление продуктов сгорания углерода из зоны отжига. Процесс отжига на воздухе в среде водорода с уменьщающейся влажностью и в среде сухого водорода производится при непрерывности процесса, что реализуется протяжкой проволоки последовательно через три зоны, расположенные с минимально возмож ными расстояниями. Непрерывность процесса термической очистки, эффективное удаление продуктов сгорания углерода из зоны отжига и отжиг при высокой температуре в сухом водороде позволяют сущес венно повысить качество обрабатываемой проволок Пример . Проводили термическую обработку молибденовой проволоки МС-гр-А ТУ-48-9-47-67 Проволоку протягивали последовательно через три зоны (окислительная, с уменьщающейся влажностью водорода, с сухим водородом) со скоростью 10 м/мин. Температуры по зонам соответственно равны: 700°С. В печи окисления - В зоне отжига с уменьот600до1300°С, щающейся влажностью Влажность водорода до -40°С. уменьщается от г.р. В зоне отжига в сухом водороде1500°С. Протяженность зон соответственно равна, мм: 1150 2150 3175 Обработанная таким образом проволока имеет высокое относительное удлинение (18-25%) и хорощую чистоту поверхности. Формула изобретения 1. Отособ термической обработки проволоки из тугоплавких металлов, включающий отжиг в воздущной атмосфере с последующим отжигом в среде влажного водорода, отличающийся тем, чтоу с целью повышения пластеческих свойств, процесс ведут непрерывно с удалением продуктов сгорания из зоны отжига, отжиг в среде влажного водорода проводят при постоянном повышении температуры от 000°С до 1400°С с одновременным изменением влажности водорода от точки росы +30°С до , а посе отжига в атмосфере влажного водорода проводят отжиг в атмосфере сухого водорода при 1400-1700°С. 2. Способ поп, 1, отличающийся тем, что даление продуктов сгорания из зоны отжига осуествляют противотоком водорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ СТАЛИ | 1999 |

|

RU2218429C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2018 |

|

RU2696510C1 |

| СПОСОБ ОЧИСТКИ И ДЕСТРУКЦИИ ГАЗОВ | 2021 |

|

RU2780095C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКОЙ ФОСФОРНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420452C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО МАТЕРИАЛА | 2009 |

|

RU2397144C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 2009 |

|

RU2412495C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЛОЙ ЖЕСТИ | 1995 |

|

RU2082776C1 |

| Способ азотирования изделий из сварочных сталей | 2018 |

|

RU2693969C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА НЕПРЕРЫВНО ДВИЖУЩЕЙСЯ ПРОВОЛОКИ | 2000 |

|

RU2197543C2 |

| Способ термической переработки твердых отходов | 2020 |

|

RU2722937C1 |

Авторы

Даты

1976-07-25—Публикация

1975-02-07—Подача