Изобретение относится к технологии термической обработки контакт-деталей герконов и может быть использовано в их серийном производстве. Направлено настоящее изобретение на получение герметичных металлостеклянных спаев герконов.

К одной из наиболее важных проблемам, возникающих при изготовлении герконов, относится образование в их спаях дефектов в виде газообразных включений (газовых пузырей). Наличие газовых пузырей приводит к натеканию герконов, снижают прозрачность спая, его электрическую и механическую прочность.

На особенности образования спаев герконов оказывают влияние форма и геометрические размеры конструкционных элементов, соотношение коэффициентов термического расширения металла и стекла, а также класс шероховатости поверхности контакт-деталей [1].

К источникам образования пузырей относятся газы, выделяющиеся при формировании спая из его элементов, а также газы, образующиеся в результате реакций окисления примесей и органических включений, находящихся в приповерхностном слое контакт-деталей [2].

Газы растворяются в металле в процессе его производства. Часть примесей (углерод, сера, фосфор, кремний, марганец и др.) целенаправленно вводят в состав железо-никелевых сплавов, используемых при изготовлении контакт-деталей герконов, для получения необходимых механических и магнитных свойств.

Загрязнение поверхности изделий из металлов органическими веществами происходит в процессе их изготовления при волочении или прокате из-за применения смазок, содержащих углеводородные соединения.

Для уменьшения содержания растворенных в металлах газов (обезгаживания), осуществляют их высокотемпературный нагрев (отжиг) в водороде или вакууме.

Удалению с поверхности контакт-деталей примесей, приводящих к образованию газовых пузырей (углерода и его соединения, серы, фосфора), способствуют отжиги контакт-деталей в кислородосодержащей атмосфере, сухом или влажном водороде. Данные примеси в результате реакций с водородом и кислородом переходят в газообразное состояние и выводятся из зоны нагрева.

Известен способ термической обработки деталей из металлов, предназначенных для образования спая со стеклом [3], в котором непосредственно перед формированием спая осуществляют термообработку данных деталей в инертной среде при температуре на 30-70°С превышающей температуру образования спая. В результате обеспечивается эффективное обезгаживание металла и снижается количество пузырей в стеклянной части спаев.

Использование известного способа для изготовления спаев герконов не представляется возможным. Данное обстоятельство связано с тем, что температура образования спая герконов составляет 960-1000°С. Поэтому термообработка контакт-деталей герконов в диапазоне температур 1000-1070°С приведет к их массовому (более 70%) спеканию и катастрофическому снижению процента выхода годных изделий.

Процесс спекания контакт-деталей относится к известному явлению - диффузионному холодному (без плавления) свариванию металлов [4]. Спекание контакт-деталей - негативный эффект, приводящий к увеличению трудоемкости процесса изготовления герконов и снижению технологического выхода годных изделий.

Известен способ обработки поверхности контакт-деталей герконов [5], в котором для удаления углеводородных соединений предложено осуществлять их отжиг в кислородсодержащей атмосфере при температуре 380-580°С.

Самостоятельное использование данного способа в технологии изготовления герконов невозможно из-за низкой температуры обработки материала контакт-деталей, не обеспечивающей получение необходимых магнитных свойств. Для этого необходим высокотемпературный отжиг контакт-деталей при температуре, превышающей 800°С [6].

Известен способ комплексной высокотемпературной обработки деталей из металлов [7], в котором применяется их отжиг в вакууме при температуре 1000-1100°С и последующее термовоздушное оксидирование при температуре 400-500°С.

Данный способ обеспечивает глубокое обезуглероживание поверхности металлов, однако не может быть непосредственно использован в производстве герконов по нескольким причинам.

В условиях массового производства осуществлять отжиг контакт-деталей в вакууме нерентабельно. В качестве альтернативы используется отжиг контакт-деталей в инертной среде (водород, азот) в конвейерных печах непрерывного действия. Кроме того, используемая при отжиге температура, равная 1000-1100°С, приведет к массовому спеканию контакт-деталей.

После заключительного этапа термовоздушного оксидирования на поверхности контакт-деталей, изготавливаемых из железо-никелевых сплавов, образуется покрытие толщиной в несколько микрон, состоящее из оксидов железа. Это покрытие необходимо удалять трудоемким химическим травлением перед нанесением гальванического покрытия на рабочую часть контакт-деталей.

Наиболее близким способом того же назначения к заявляемому объекту по технической сущности и достигаемому результату является способ термической обработки контакт-деталей герконов, включающий их окислительный отжиг в воздушной атмосфере и восстановительный отжиг в водороде [8]. Описанный способ принят за прототип предполагаемого изобретения.

В известном способе детали пропускают через конвейерную печь с двумя индивидуальными зонами нагрева. Термообработку осуществляют при скорости движения деталей через печь, равной 30 м/мин. При этом окислительный отжиг производят при температуре 280-320°С в течение 25-32 с, а восстановительный отжиг -при температуре 850-920°С в течение 8-10 с.

К причинам, препятствующим достижению требуемого технического результата при использовании известного способа, принятого за прототип, относятся следующие обстоятельства.

При используемой скорости движения деталей через конвейерную печь скорости их нагрева и охлаждения составляют 4000-5000°С/час, что не позволяет получить удовлетворительные магнитные свойства обрабатываемых материалов [6].

Применяемые при окислительном отжиге температуры не обеспечивают глубокое обезуглероживание поверхности железо-никелевых сплавов, необходимое для получения качественных спаев. Для этого, как отмечается в работе [9], необходимы температуры, превышающие 700°С.

Таким образом, непосредственное использование известного способа термической обработки контакт-деталей в условиях массового производства герконов не представляется возможным. Он не позволяет получать герконы с качественными спаями, свободными от газовых пузырей.

Технической задачей изобретения является повышение качества спаев герконов.

Технический результат заключается в выборе новой последовательности отжигов контакт-деталей и условий их выполнения.

Данный технический результат достигается тем, что в способе термической обработки контакт-деталей герконов, включающем их окислительный отжиг в воздушной атмосфере и восстановительный отжиг в водороде, последовательно производят в течение 15-25 минут очищающий отжиг контакт-деталей в сухом водороде при максимальной температуре 700-780°С и окислительный отжиг в воздушной атмосфере при максимальной температуре 550-650°С, а затем в течение 5-15 минут восстановительный отжиг в сухом водороде при максимальной температуре 800-850°С.

Выбор условий проведения отжигов обусловлен следующими обстоятельствами.

При температуре очищающего отжига ≤700°С, на поверхности контакт-деталей, прошедших полный цикл обработки, фиксируются отдельные дефектные области (пятна) с низкой шероховатостью. Начиная с температуры отжига, равной 780°С, наблюдается заметное (более 1,0%) спекание контакт-деталей.

При температуре окислительного отжига ≤500°С, не достигается достаточная очистка поверхности контакт-деталей от примесей и в спаях герконов образуются газовые пузыри.

При температуре окислительного отжига ≥650°С возрастает до 5-10% спекаемость контакт-деталей на последующей стадии восстановительного отжига. В этом случае на поверхности контакт-деталей образуется шероховатое губчатое покрытие [7] и их спекание обусловлено не только диффузионными процессами, но и возникновением дополнительного механического сцепления между поверхностями деталей.

При температуре восстановительного отжига ≤800°С, не достигаются требуемые магнитные свойства материала контакт-деталей, что приводит к ухудшению эксплуатационных параметров герконов. При температуре восстановительного отжига ≥850°С до 5-10% возрастает спекаемость контакт-деталей.

Продолжительность очищающего и окислительного отжигов составляет 15-25 минут. Она выбрана с учетом двух альтернативных требований: обеспечение максимальной производительности конвейерных печей и получение герметичных, механически прочных спаев герконов, не содержащих газовых пузырей.

Продолжительность восстановительного отжига составляет 5-15 минут. В этом случае при максимально возможной производительности конвейерной печи обеспечивается получение требуемых магнитных свойства материала контакт-деталей.

Положительный эффект от использования изобретения обусловлен получением герметичных, не содержащих газовых пузырей, спаев герконов.

Таким образом, сопоставительный анализ предложенного технического решения и уровня техники позволил установить, что заявленное изобретение соответствует требованию «новизна» и «изобретательский уровень».

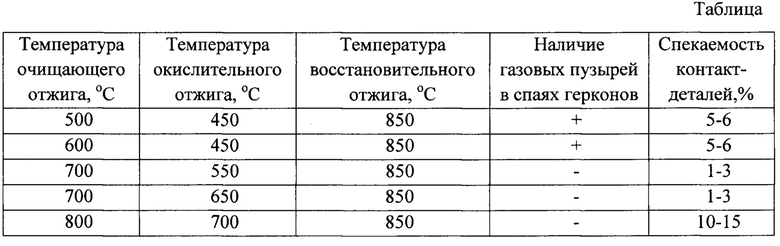

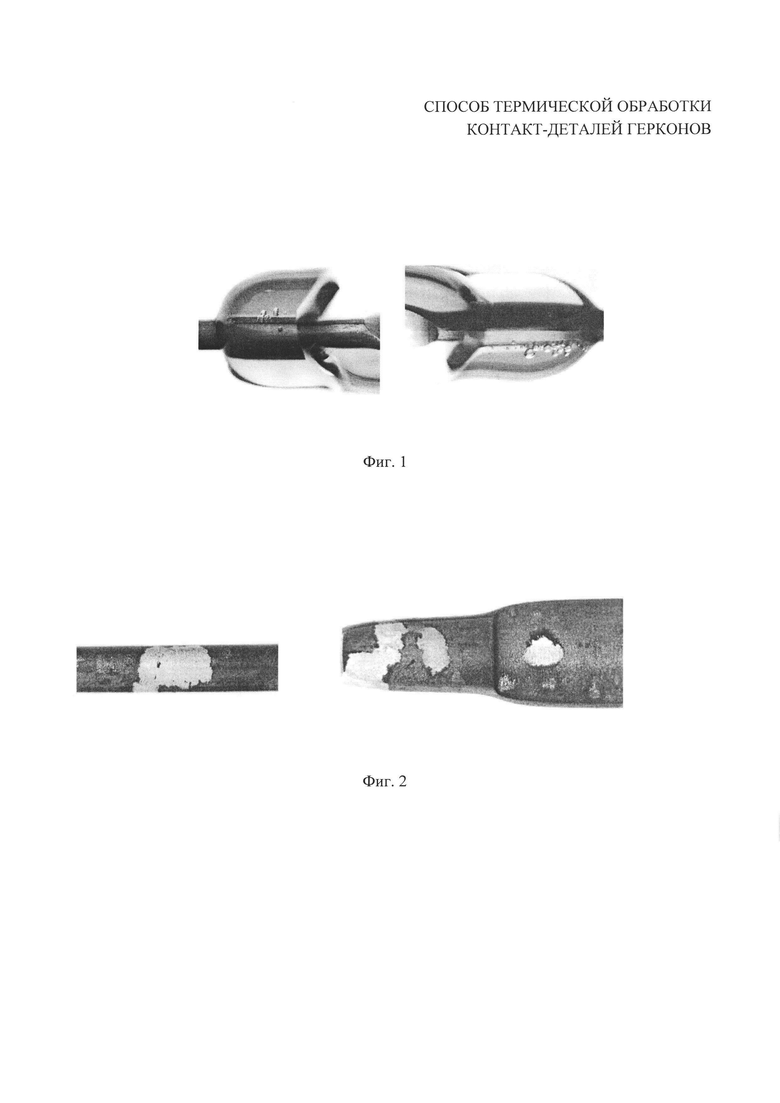

Заявляемый способ изготовления контакт-деталей герконов поясняется фиг. 1-2, где на фиг. 1 представлены фотографии спаев герконов, а на фиг. 2 - фотографии поверхности контакт-деталей, окисленных на воздухе при температуре 600°С.

Способ реализуется следующим образом.

Проволока, изготовленная из железо-никелевого сплава, проходит ультразвуковую очистку в техническом моющем средстве. После этого осуществляется механическая штамповка проволоки, при которой формируется плоская (плющенная) часть контакт-деталей; обезжиривание контакт-деталей в перхлорэтилене и их затаривание в стаканчики.

Затем последовательно производят в течение 15-25 минут очищающий отжиг контакт-деталей в сухом водороде при температуре 700-780°С и окислительный отжиг в воздушной атмосфере при температуре 550-650°С, а также восстановительный отжиг в сухом водороде в течение 5-15 минут при температуре 800-850°С. Заключительной является операция заварки герконов, при которой образуются металлостеклянные спаи.

Качество получаемых спаев однозначно определяется условиями выполнения отжига контакт-деталей.

Финишный отжиг контакт-деталей герконов в водороде при температуре 800-850°С [2,10] обеспечивает решение нескольких задач:

- увеличение магнитной проницаемости материала контакт-деталей;

- удаление из объема контакт-деталей растворенных газов;

- восстановление на поверхности контакт-деталей оксидов железа до чистого металла (3Fe2O3→2Fe3O4→6FeO→6Fe);

- перевод примесей, содержащихся в приповерхностном слое материала контакт-деталей (потенциальных источников пузырей), в газообразное состояние: S+2Н2=H2S; 2Р+3Н2=2РН3; Cl2+Н2=2HCl.

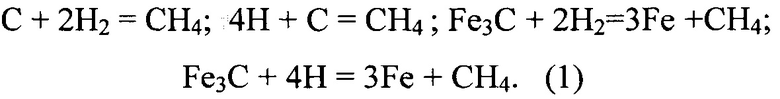

Особое влияние на интенсивность образования газовых пузырей оказывает углерод. Он может находиться как в объеме, так и на поверхности контакт-деталей в различных состояниях: чистый углерод, карбид железа и углеводородные соединения. В ряде случаев отжиг в водороде обеспечивает достаточно полное обезуглероживание материала контакт-деталей в результате следующих реакций:

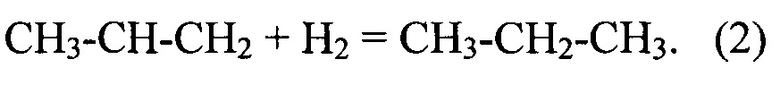

Ситуация усложняется, если на поверхности контакт-деталей присутствуют углеводородные соединения. При отжиге в водороде эти соединения не удаляются, а модифицируются в процессе гидрирования - углеводороды при нагревании взаимодействуют с водородом с образованием высших углеводородов, например:

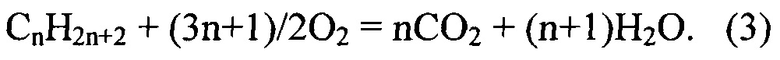

В процессе образования спая эти углеводороды окисляются кислородом, выделяющимся из стекла, с образованием газовых пузырей, состоящих из углекислого газа и паров воды:

Загрязнение поверхности проволоки, из которой изготавливаются контакт-детали, углеводородными соединениями происходит на этапе ее изготовления (волочения). Степень загрязнения проволоки носит случайный характер и может существенно отличаться в пределах одной и той же партии. Таким же непредсказуемым образом возникает и массовый брак герконов в виде образования в спаях газовых пузырей - фиг. 1.

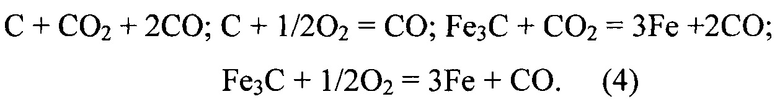

Данная проблема решена за счет использования окислительного отжига контакт-деталей в кислородосодержащей атмосфере при температуре 550-650°С. Он обеспечивает эффективное удаление углеводородов (реакция 3), а также дополнительное обезуглероживание поверхности контакт-деталей в результате окисления углерода и его соединений с последующим переводом их в газообразные продукты [8]:

Таким образом, комбинация окислительного и восстановительного отжигов, обеспечивает глубокую очистку приповерхностного слоя контакт-деталей от газообразующих примесей и гарантирует получение качественных (без газовых пузырей) спаев герконов.

Однако, попытки применения данной комбинации отжигов выявили важное обстоятельство, не позволяющее ее непосредственное использование в производстве герконов: в процессе окислительного отжига на поверхности контакт-деталей формируется неоднородное пористое покрытие, состоящее из оксидов железа - фиг. 2. Характерные размеры дефектных областей поверхности контакт-деталей, не содержащих оксидов, могут достигать единиц мм.

Последующий восстановительный отжиг в водороде не выравнивает поверхность контакт-деталей - дефектные области преобразуются в пятна с меньшей, чем остальная поверхность шероховатостью.

Наличие таких пятен на поверхности контакт-деталей, во-первых, недопустимо по техническим условиям - такие контакт-детали являются браком. Во-вторых, пятна приводят к неоднородности по толщине и отслаиванию гальванических защитных покрытий, которые наносятся на плющенные части контакт-деталей.

Причина образования пятен на поверхности контакт-деталей связана с их обработкой в перхлоэтилене. При этом на поверхности деталей остаются локально расположенные следы перхлорэтилена, которые препятствуют окислению их поверхности при отжиге. Для удаления хлоросодержащих загрязнений использован дополнительный (очищающий) отжиг контакт-деталей в сухом водороде при температуре 700-780°С. При этом перхлорлорэтилен восстанавливается с образованием углерода и соляной кислоты:

CCl2=CCl2+2Н2=2С+4HCl.

Углерод взаимодействует с водородом по реакциям (1) и удаляется из зоны нагрева.

Таким образом, использование дополнительного очищающего отжига контакт-деталей в водороде способствует полному удалению с их поверхности остатков перхлорэтилена и обеспечивает ее последующее равномерное окисление.

Результаты испытаний герконов, изготовленных по предлагаемому способу, приведены таблице.

Примечания.

Контакт-детали изготавливались из проволоки Dtlaton-52 диаметром 0,45 мм. Спекаемость контакт-деталей после отжигов определялась, как отношение числа «спекшихся» контакт-деталей к их полному исходному количеству.

Из таблицы следует, что при соблюдении рекомендованных условий отжигов, газовые пузыри в спаях герконов отсутствуют.

Таким образом, приведенный пример реализации предлагаемого способа демонстрирует его высокую эффективность при изготовлении герконов с герметичными спаями, не содержащими газовых пузырей.

Источники информации.

1. Б. Роус.Стекло в электронике. - М.: Советское радио. - 1969 г., с. 99.

2. М.П. Любимов. Спаи металла со стеклом. - М.: Энергия. - 1968 г., с. 14, 52.

3. Н.Н. Максимов, А.А. Корявин. Способ соединения стекла с металлом или ферритом. SU 1587023 А1, С03С 27/02, опубл. 23.08.90.

4. А.В. Люшинский. Диффузионная сварка разнородных материалов. - М.: Академия. - 2006 г. - 208 с.

5. Toshiki, Chihiro. Method of Manufacturing Reed Switches with oxidized Rhodium contacts. JA 3813508, H01H 1/02, H01H 1/66. Filing Date 26.01.1973.

6. Межгосударственный стандарт. Сплавы прецизионные магнито-мягкие. ГОСТ 10160-75. Дата ведения стандарта 09.04.75 г.

7. А.И. Савенко, Е.Н. Гладков, В.Н. Букорев. Способ термической обработки магнито-мягких сплавов. SU 1772174 А1, C21D /04, опубл. 30.10.92.

8. А.Ф. Пименов, В.Н. Скороходов и др. Способ изготовления стальных холоднокатаных листов. SU 986944, C21D 9/46, опубл. 09.01.83.

9. Ш.Б. Манюров. Разработка технологии снижения поверхностного окисления и обезуглероживания стальных заготовок при нагреве с применением защитных покрытий. - Диссертация на соискание ученой степени к.т.н. - М. - 2014 г., с. 14.

10. С.М. Карабанов, P.M. Майзельс, В.Н. Шоффа. Магнитоуправляемые контакты (герконы) и изделия на их основе. - Долгопрудный: Изд. Дом «Интеллект». - 2011 г. - с. 78-79.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2018 |

|

RU2708065C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ПЛОСКОГО ПРОКАТА | 2012 |

|

RU2573843C2 |

| Способ защиты деталей от окисления | 1981 |

|

SU992599A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082770C1 |

| Способ термической обработки железного порошка | 1978 |

|

SU676384A1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ НИКЕЛИРОВАННЫХ ПОЛИМЕРНЫХ СТРУКТУР | 2004 |

|

RU2271398C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ УДЕЛЬНЫМИ ПОТЕРЯМИ НА ПЕРЕМАГНИЧИВАНИЕ | 2009 |

|

RU2407808C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ И ПОЛОСА ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ, ПОЛУЧАЕМАЯ В СООТВЕТСТВИИ С УПОМЯНУТЫМ СПОСОБОМ | 2015 |

|

RU2671033C1 |

| Способ химико-термической обработки металлических порошков для производства сталей и жаропрочных сплавов, упрочненных дисперсными оксидами | 2019 |

|

RU2780653C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2007 |

|

RU2360769C2 |

Изобретение относится к технологии термической обработки контакт-деталей герконов и может быть использовано в их серийном производстве. Способ включает очищающий отжиг в течение 15-25 мин контакт-деталей в сухом водороде при максимальной температуре 700-780°С и окислительный отжиг в воздушной атмосфере при максимальной температуре 550-650°С, а затем в течение 5-15 мин восстановительный отжиг в сухом водороде при максимальной температуре 800-850°С. Технический результат заключается в повышении качества спаев герконов. 2 ил., 1 табл.

Способ термической обработки контакт-деталей герконов, включающий окислительный отжиг в воздушной атмосфере и восстановительный отжиг в водороде, отличающийся тем, что последовательно производят в течение 15-25 мин очищающий отжиг контакт-деталей в сухом водороде при максимальной температуре 700-780°С и окислительный отжиг в воздушной атмосфере при максимальной температуре 550-650°С, а затем в течение 5-15 мин восстановительный отжиг в сухом водороде при максимальной температуре 800-850°С.

| Способ термической обработки контактных пар с родиевым покрытием | 1978 |

|

SU716076A1 |

| 0 |

|

SU385335A1 | |

| Способ изготовления контакт-детелей геркона | 1989 |

|

SU1734128A1 |

| Способ термической обработки контакт-деталей герконов | 1989 |

|

SU1690011A1 |

Авторы

Даты

2019-08-02—Публикация

2018-07-09—Подача