1. Область техники

Изобретение относится к области металлургии, а именно к химико-термической обработке, в частности к газовому азотированию сварочных сталей после предварительного травления и водородного отжига. Способ позволяет получить сварочную проволоку, в частности, стали марки СВ-10Х19Н23Г2М5ФАТ диаметром от 2,0 до 6,0 мм с высокой стабильностью горения дуги, как при сварке перлитных, так и аустенитных марганцовистых сталей, низкой склонностью к горячим трещинам, отсутствием пор и высокими прочностными свойствами металла шва.

2. Предшествующий уровень техники

Известен «Способ нитрозакалки стали с двойной химико-термической обработкой» (RU №2184796, (С23С 8/34, C23F 17/00), 2000), включающий предварительную нитроцементацию при 800-820°С с применением триэтаноламина, затем выполняют азотирование на толщину, меньшую, чем толщина подслоя нитроцементации. После азотирования выполняют закалку, обработку холодом, отпуск. Техническим результатом является повышение твердости, теплостойкости и режущих свойств диффузионного слоя изделий из легированных сталей. Недостаток - не обеспечивается оптимальность химико-термической обработки изделий из сварочных сталей.

Известен «Способ ионного азотирования режущего инструмента из легированной стали» (Патент RU 2634400 (С23С 8/38, С23С 14/48), 2016), включающий размещение режущего инструмента в рабочей камере, активирование его поверхности перед ионным азотированием, подачу в камеру рабочей насыщающей среды, нагрев режущего инструмента до температуры азотирования и его выдержку при этой температуре до формирования необходимой толщины диффузионного слоя. Недостатком способа является неоднородность диффузионного слоя.

Известен «Способ газового азотирования изделий из конструкционных сталей» (Патент RU 2639755 (С23С 12/02, С23С 8/36, С23С 10/36), 2016), включающий нагрев в печи размещенных в реакторе изделий в азотосодержащей атмосфере, изотермическую выдержку в потоке азотосодержащего газа и последующее охлаждение с печью. Недостатком известного способа является отсутствие эффективных операций предварительной очистки поверхности изделий перед азотированием.

Известен также, принятый заявителем за наиболее близкий аналог, «Способ высокотемпературного азотирования деталей из коррозионностойких хромоникелевых сталей» (Патент RU 2287608 (С23С 8/26), 2004). Способ включает нагрев деталей до температуры 1100-1200°С, выдержку в насыщающем газе в течение 2-8 часов и охлаждение с печью до комнатной температуры. Недостатком известного способа является отсутствие эффективных операций предварительной очистки поверхности изделий перед азотированием и несоответствие параметров химико-термической обработки объекту из сварочной стали.

3. Сущность изобретения

3.1. Постановка технической задачи

Обеспечение требований нормативной документации по содержанию азота в проволоке заказных размеров (от 2,0 до 6,0 мм) и формирование однородного насыщенного диффузионного слоя изделия азотом.

Результат решения технической задачи

Решение поставленной технической задачи достигается тем, что вначале изделие подвергается травлению и водородному отжигу, затем его нагревают до заданной температуры в интервале 950÷1100°С, производят последующую выдержку в насыщающей атмосфере для диффузионного насыщения поверхности изделия азотом в течение 2÷6 часов и осуществляют последующее охлаждение в холодной воде.

3.2. Отличительные признаки

В отличии от известного технического решения включающего нагрев деталей до температуры 1100÷1200°С, выдержку в насыщающем газе в течение 2÷8 часов и охлаждение с печью до комнатной температуры; в заявленном техническом решении перед нагревом до заданной температуры в интервале 950÷1100°С на стадии подготовки изделия перед азотированием осуществляют травление, для удаления поверхностного слоя материала с заготовки под действием химических веществ, водородный отжиг, обеспечивающий очистку поверхности, затем производят продувку азотом и последующую выдержку в атмосфере азота, после чего изделие охлаждают в холодной воде.

Травление осуществляется в двух кислотном растворе в течение 5÷10 минут после предварительной промывки изделия в ванне с горячей водой в течение 5÷7 минут. Затем осуществляют промывку в холодной воде и травление в растворе азотной кислоты в течение 5÷10 минут. Далее снова производят промывку в холодной воде и осуществляют сушку в печи при температуре 100÷110°С.

Перед отжигом в среде водорода осуществляют первичную продувку изделия азотом под давлением 80÷200 мм рт.ст. в течение 40÷120 минут.

По окончании продувки при достижении температуры печи не менее 700°С под муфель подается водород с давлением 30÷90 мм рт.ст. и производится выдержка в атмосфере водорода в течение 1,5÷2,5 часа.

Затем производят повторную продувку азотом под давлением 80÷200 мм рт.ст. в течение 40÷60 минут и нагрев до температуры 950÷1100°С. Выдержка изделия в атмосфере азота производится в течение 2÷6 часов.

3.3. Перечень фигур чертежей

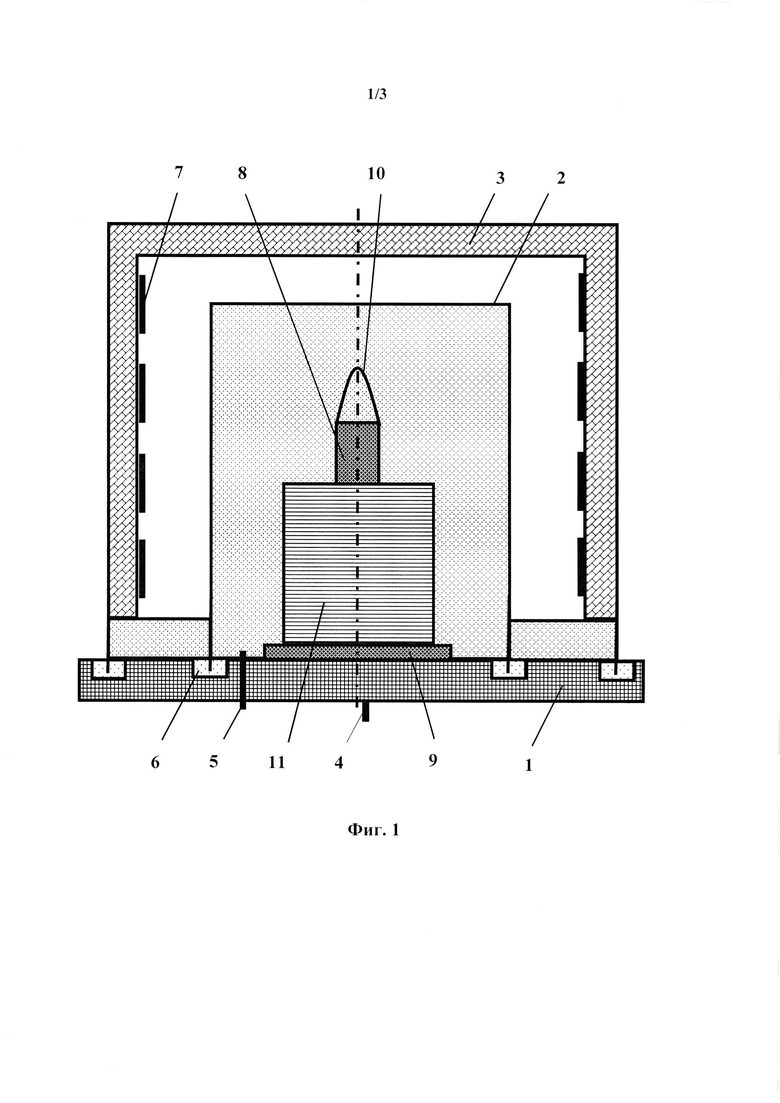

На фиг. 1 представлено схематическое изображение колпаковой печи для химико-термической обработки изделия из сварочной стали, где 1 - бетонный поддон; 2 - муфель; 3 - колпаковая печь; 4 - патрубок подвода газа (азот, водород); 5 - патрубок отвода газа (воздух, азот, водород); 6 - песочный затвор; 7 - электрические нагреватели; 8 - оснастка (цилиндрическая труба выполненная вертикально, с целью направления газового потока (азот, водород), к основанию которой приварен пятак (9)); 10 - проушина, предназначенная для перемещения оснастки с размещенным на ней изделием (бунт проволоки) краном; 11 - бунт проволоки.

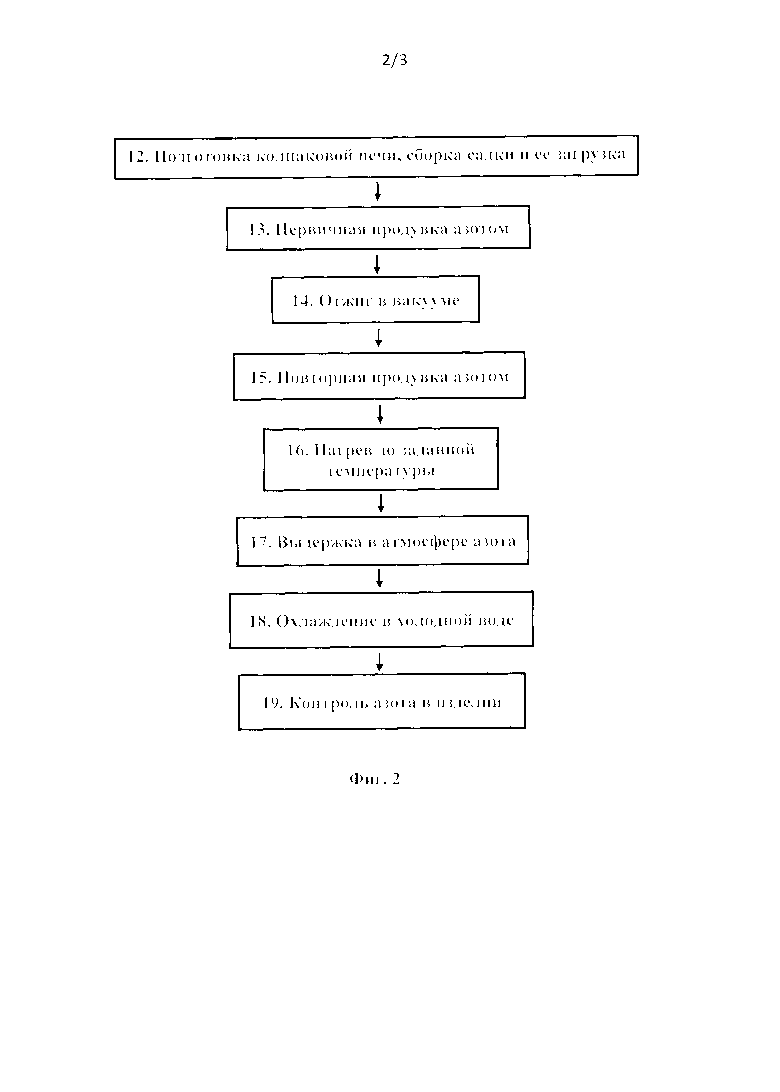

На фиг. 2 представлена структурная блок-схема способа азотирования изделия из сварочной стали, где 12. - Подготовка колпаковой печи, сборка садки и ее загрузка; 13. - Первичная продувка азотом; 14. - Отжиг в водороде; 15. - Повторная продувка азотом; 16. - Нагрев до заданной температуры; 17. - Выдержка в атмосфере азота; 18. - Охлаждение в холодной воде; 19 - Контроль азота в изделии.

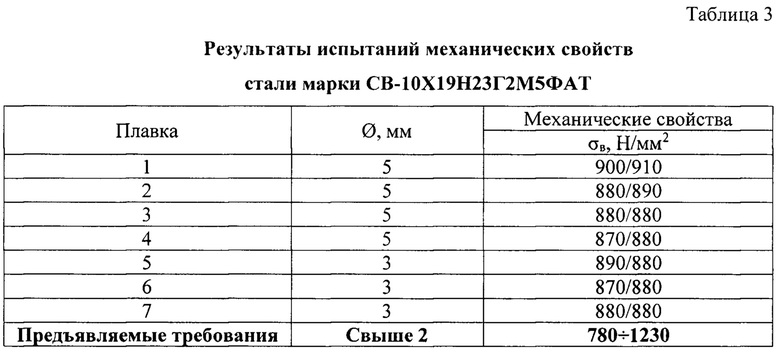

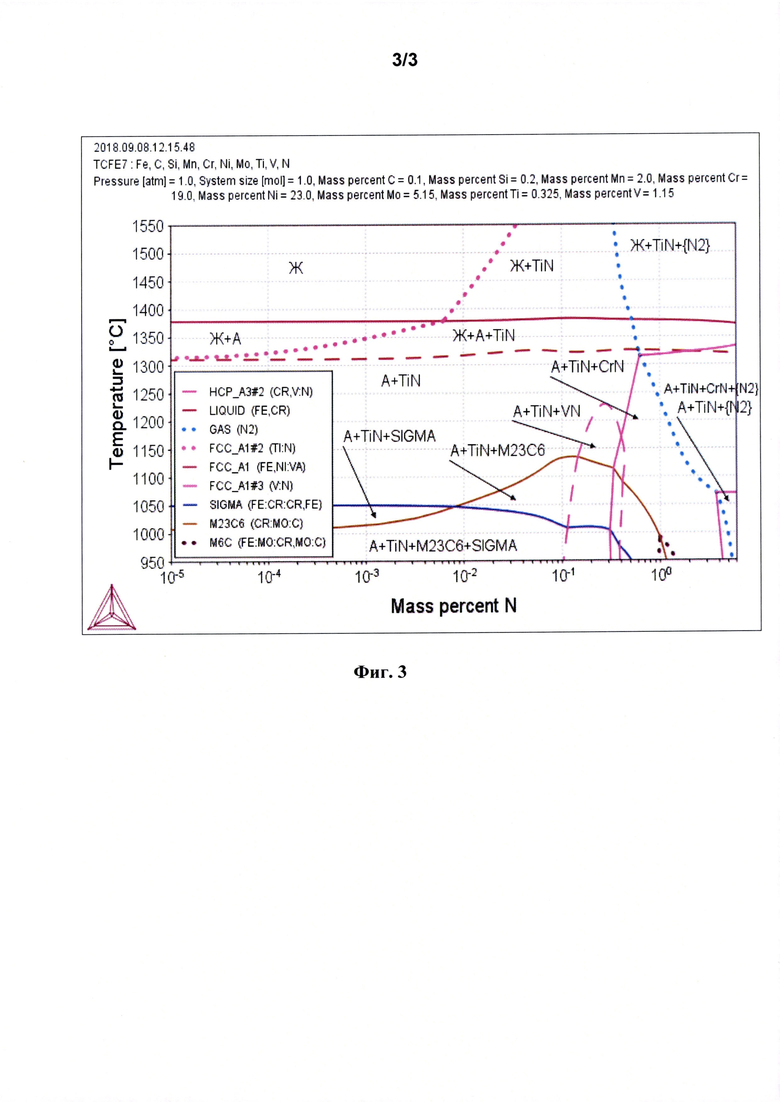

На фиг. 3 представлена равновесная фазовая диаграмма стали СВ-10Х19Н23Г2М5ФАТ в координатах «содержание азота - температура», построена с помощью программы «Thermo Calc» с базой данных TCFE7, где:

- фазы: Ж - жидкий металл; А - аустенит; {N2} - газообразный азот; TiN - нитрид титана; VN - нитрид ванадия; CrN - нитрид хрома; М23С6 и М6С - карбидные фазы: SIGMA - сигма-фаза;

- границы: сплошная красная - линия ликвидуса; красный крупный пунктир - линия солидуса: розовый мелкий пунктир - область существования нитрида титана; голубой мелкий пунктир - начало выделения газообразного азота (предельная содержание азота в стали); розовый крупный пунктир - область существования нитрида ванадия; сплошная розовая - область существования нитрида хрома; сплошная светло-коричневая - область существования карбида типа М23С6; темно-коричневый мелкий пунктир - область существования карбида типа М6С; сплошная синяя - область существования сигма-фазы.

4. Описание изобретения

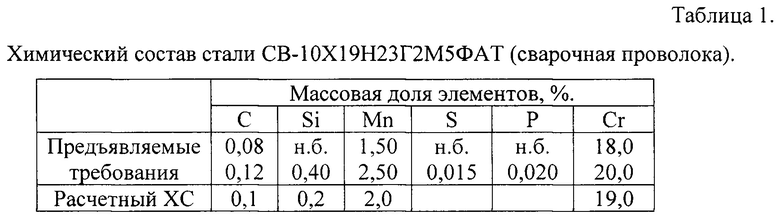

Коррозионностойкая сталь СВ-10Х19Н23Г2М5ФАТ разработана ФГУП ЦНИИ КМ «Прометей» им. И.В. Горынина для производства сварочной проволоки, используемой для сварки высоколегированных сталей в особо ответственных изделиях. Предъявляемые требования к химическому составу сварочной проволоки представлены в таблице 1.

При рассмотрении химического состава стали СВ-10Х19Н23Г2М5ФАТ сразу возникает вопрос о характере взаимодействия азота с таким сильным нитридообразующим элементом, как титан при ее выплавке и затвердевании. Его можно оценить по равновесной фазовой диаграмме стали СВ-10Х19Н23Г2М5ФАТ в координатах «содержание азота - температура», показанной на фиг. 3. Она построена с помощью программы «Thermo Calc» с базой данных TCFE7 для расчетного химического состава стали СВ-10Х19Н23Г2М5ФАТ, приведенного в последней строке таблицы 1.

Из диаграммы на фиг. 3 следует, что в жидкой стали СВ-10Х19Н23Г2М5ФАТ при содержании в ней азота в соответствии с предъявляемыми требованиями 0,20-0,35% он содержится в расплаве главным образом в виде нитрида титана. Например, при температуре 1500°С сталь СВ-10Х19Н23Г2М5ФАТ с расчетным химическим составом содержит 0,73% нитрида титана при содержании растворенного азота в расплаве 0,185%. При 1400°С содержание нитрида титана увеличивается до 0,86%, а содержании растворенного азота в расплаве снижается до 0,169%. При температуре 1350°С, когда 82% металла находится в твердом состоянии, система содержит 1,11% нитрида титана при содержании растворенного азота в оставшемся расплаве 0,195%). Поскольку плотность нитрида титана ниже плотности жидкой стали, нитридные включения всплывают вверх и создаются условия для неравномерного распределения азота в объеме слитка и полученной из него сварочной проволоке, выходящие за пределы, допустимые предъявляемыми требованиями. Это, к сожалению, подтверждается многолетним опытом производства сварочной проволоки из стали СВ-10Х19Н23Г2М5ФАТ на заводе.

В то же время диаграмма на фиг. 3 показывает, что твердую сталь СВ-10Х19Н23Г2М5ФАТ можно насытить азотом при нагреве сварочной проволоки в его атмосфере. Например, при 1000°С содержание азота в стали теоретически можно довести почти до 5%. Практически это неосуществимо из-за диффузионных ограничений, но для содержания азота в соответствии с предъявляемыми требованиями 0,20-0,35% можно подобрать режим термической обработки сварочной проволоки в атмосфере азота, обеспечивающий требуемое его среднее содержание по сечению проволоки и равномерное по ее длине.

В заявленном техническом решении на стадии подготовки изделия перед химико-термической обработкой осуществляют операции травления и водородного отжига, а после выдержки в насыщающей атмосфере азота изделие охлаждают в холодной воде, при этом предлагаемый способ азотирования реализуется поэтапно следующим образом (Фиг. 1 и 2):

- травление осуществляется в двух кислотном растворе в течение 5÷10 минут после предварительной промывки изделия в ванне с горячей водой в течение 5÷7 минут. Затем проводится промывка в холодной воде и травление в растворе азотной кислоты в течение 5÷10 минут. Далее снова осуществляется промывка в холодной воде и сушка в печи при температуре (100÷110)°С.

- перед началом термообработки проводится очистка бетонного поддона (1) от песка и посторонних предметов, затем поверхность продувается сжатым воздухом, в затворы (6) досыпается песок. Садка (оснастка с загруженным на нее бунтом проволоки) при помощи мостового крана устанавливается по центру поддона колпаковой печи (3) и накрывается муфелем (2), затем накрывается колпаком, предварительно нагретым до температуры на (50÷100)°С выше номинальной температуры для режима термообработки. Установленная печь подключается к источникам нагрева.

- перед отжигом в колпаковой печи осуществляют первичную продувку подмуфельного пространства азотом (13), с целью вытеснения воздуха, под давлением 80÷200 мм рт.ст. в течение 40÷120 минут;

- по окончании продувки при достижении температуры печи не менее 700°С под муфель подается водород с давлением 30÷90 мм рт.ст. и производится выдержка в атмосфере водорода в течение 1,5÷2,5 часа (14). Отжиг в среде водорода обеспечивает очистку поверхности изделия;

- вторичная продувку азотом (15) под давлением 80÷200 мм рт.ст. в течение 40÷60 минут;

- нагрев до температуры в интервале 950÷1100°С (16) и выдержка изделия в атмосфере азота (17) в течение 2÷6 часов;

- извлечение изделия из колпаковой печи и охлаждение его в холодной воде (18).

5. Пример конкретного выполнения (реализация способа)

Использование предлагаемого способа при производстве сварочной проволоки стали марки СВ-10Х19Н23Г2М5ФАТ диаметром от 2,0 до 6,0 мм обеспечивает высокую стабильность горения дуги, самопроизвольную отделимость шлаковой корки, как при сварке перлитных, так и аустенитных марганцовистых сталей, низкую склонность к горячим трещинам, отсутствие пор и высокие прочностные свойства металла шва.

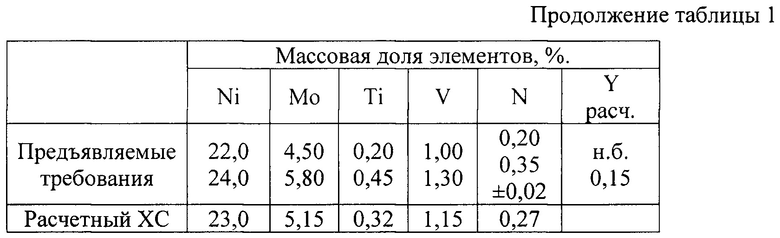

Выполнение способа проиллюстрировано на примере стали марки СВ-10Х19Н23Г2М5ФАТ используемой для производства сварочной проволоки диаметром 3,0 и 5,0 мм. Для этого были взяты 7 плавок с содержанием азота в проволоке 08 мм в пределах 0,023÷0,035%. Волочение проволоки на заказные размеры провели через промежуточный размер, в котором осуществили азотирование.

Бунты проволоки после предварительной промывки в ванне с горячей водой в течение 7 минут подвергли травлению в двух кислотном растворе в течение 7 минут. Затем их промыли в холодной воде и произвели травление в растворе азотной кислоты в течение 5 минут. После чего снова осуществили промывку в холодной воде и сушку в печи при температуре 100°С.

Способ азотирования изделия был реализован в колпаковой печи. Бунты проволоки перед азотированием предварительно отожгли в среде водорода при температуре 700°С в течение двух часов. Затем осуществили нагрев до температуры 1050°С и выдержку бунтов в атмосфере азота в течение 6 часов. После термической обработки охлаждение проволоки произвели в ванне с холодной водой.

После термической обработки от каждого мотка с 2-х сторон произвели отбор образцов для контроля содержания азота в металле. В таблице 2 приведено содержание азота в проволоке стали марки СВ-10Х19Н23Г2М5ФАТ до и после азотирования.

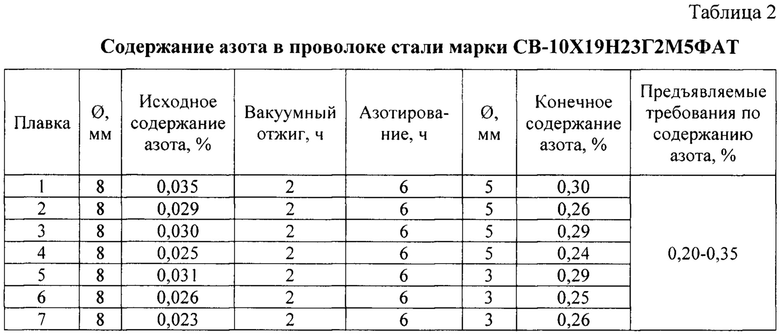

Изготовленная проволока диаметром 3,0 и 5,0 мм полностью удовлетворяет предъявляемым требованиям нормативной документации по механическим свойствам (таблица 3).

Из таблиц 2 и 3 видно, что в предложенный способ положительно реализован на всех 7 плавках стали марки СВ-10Х19Н23Г2М5ФАТ. Весь металл был сдан заказчику.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2003 |

|

RU2238988C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2000 |

|

RU2161080C1 |

| Способ производства холоднокатаной полосы | 2021 |

|

RU2762448C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТА ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ И ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 1997 |

|

RU2193603C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ СТАЛИ | 1999 |

|

RU2218429C2 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ РУЛОНОВ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2346062C2 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2011 |

|

RU2478729C2 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХНИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ПОСЛЕДУЮЩЕГО ОДНОСЛОЙНОГО ЭМАЛИРОВАНИЯ | 2014 |

|

RU2547976C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

Изобретение относится к области металлургии, а именно к химико-термической обработке, в частности к газовому азотированию сварочных сталей после предварительного травления и водородного отжига. Способ состоит в предварительной очистке поверхности изделия, операции азотирования и последующего охлаждения в изделия холодной воде, при этом очистка поверхности включает травление и водородный отжиг. Способ позволяет получить сварочную проволоку, в частности стали марки СВ-10Х19Н23Г2М5ФАТ, диаметром от 2,0 до 6,0 мм с высокой стабильностью горения дуги как при сварке перлитных, так и аустенитных марганцовистых сталей, низкой склонностью к горячим трещинам, отсутствием пор и высокими прочностными свойствами металла шва. 6 з.п. ф-лы, 3 табл., 3 ил.

1. Способ азотирования сварочной проволоки из высоколегированной стали, включающий стадию подготовки проволоки, нагрев и выдержку проволоки в течение 2÷8 час в колпаковой печи в атмосфере азота, охлаждение до комнатной температуры, отличающийся тем, что на стадии подготовки осуществляют травление проволоки для удаления поверхностного слоя материала, затем размещают проволоку в колпаковой печи и проводят водородный отжиг, обеспечивающий очистку ее поверхности, затем производят продувку печи азотом и осуществляют нагрев проволоки до температуры в интервале 950÷1100°C с последующей выдержкой в атмосфере азота и охлаждают в холодной воде.

2. Способ по п. 1, отличающийся тем, что травление осуществляют в двухкислотном растворе в течение 5÷10 мин после предварительной промывки изделия в ванне с горячей водой в течение 5÷7 мин, промывки в холодной воде, травлении в растворе азотной кислоты в течение 5÷10 мин, снова промывки в холодной воде и сушке в печи при температуре 100÷110°C.

3. Способ по п. 1, отличающийся тем, что перед водородным отжигом в колпаковой печи осуществляют первичную продувку печи азотом под давлением 80÷200 мм рт.ст. в течение 40÷120 мин.

4. Способ по п. 1, отличающийся тем, что по окончании первичной продувки азотом в печь подают водород под давлением 30÷90 мм рт.ст и осуществляют водородный отжиг при температуре не менее 700°C с выдержкой в атмосфере водорода в течение 1,5÷2,5 ч.

5. Способ по п. 1, отличающийся тем, что продувку печи азотом после водородного отжига производят под давлением 80÷200 мм рт.ст. в течение 40÷60 мин.

6. Способ по п 1, отличающийся тем, что выдержку изделия при температуре 950÷1100°C в атмосфере азота осуществляют в течение 2÷6 ч.

7. Способ по п. 1, отличающийся тем, что охлаждение проволоки в холодной воде осуществляют после извлечения изделия из колпаковой печи.

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОРРОЗИОННО-СТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2287608C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПЕРЕД НАНЕСЕНИЕМ ПОКРЫТИЙ | 2010 |

|

RU2453637C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634400C1 |

| DE 29615312 U1, 12.10.1996 | |||

| Способ создания покрытия из магнитной окиси железа на изделиях из железных сплавов | 1946 |

|

SU71032A1 |

Авторы

Даты

2019-07-08—Публикация

2018-10-16—Подача