Изобретение относится к области термической обработки металлов и обработки металлов давлением, в частности к совмещенным процессам отжига и горячего волочения проволоки из тугоплавких металлов.

Известно устройство для нагрева проволоки при отжиге и окислении ее поверхности, состоящее из корпуса с размещенным в нем электрическим нагревателем (молибденовая трубка) и окислительной газовой горелки.

Обработку проволоки проводят на машинах однократного волочения, на которых выполняют операции отжига с последующим окислением и протяжки с набольшим обжатием.

Нагрев проволоки при отжиге осуществляется в среде водорода за счет передачи тепла излучением и конвекцией от нагревательного элемента, окисление поверхности проволоки происходит в пламени газовой горелки (Новые процессы деформации металлов и сплавов: Учеб. Пособие для вузов/А.П. Коликов, П.И. Полухин, А.В. Крупин и др. - М.: Высш. шк., 1986, с.306).

Однако известное устройство имеет крупные габариты и сложную конструкцию с дорогостоящими нагревательными элементами, часто перегорающими, и большими энергозатратами. Кроме того, с применением данного устройства невозможно совместить операции отжига и многократного волочения без снижения производительности.

Наиболее близким по совокупности существенных признаков является устройство для нагрева непрерывно движущейся проволоки при горячем волочении, включающее нагревательную секцию, выполненную в виде трубчатого керамического муфеля, в поперечном сечении имеющего форму неполной окружности, переходящей с одной стороны в прямую, направленную по касательной к окружности (держатель муфеля), и с другой стороны в прямую, направленную перпендикулярно к держателю муфеля с боковым продольным пазом сверху, и горелок, рабочие сопла которых направлены в продольный паз по касательной к внутренней поверхности муфеля.

Нагрев осуществляется в пламени сжигаемого газа, подаваемого по трубам горелок перпендикулярно к направлению движения проволоки. Для каждой нити проволоки предусмотрена своя нагревательная секция. Пламя от сжигания газа в каждой камере вращается вокруг нити проволоки, которая движется внутри этой камеры. Каждая нить проволоки задается в камеру сверху через щель наверху (пат. 264237 ГДР, МКИ6 С 21 D 9/56, опубл. 25.01.89.).

Однако данное устройство не позволяет совместить операции отжига и многократного волочения за счет непригодности его для выполнения комплекса технологических операций - высокотемпературного и низкотемпературного отжигов во всем диапазоне диаметров проволоки. Кроме того, устройство сложно в конструктивном исполнении, имеет низкий кпд.

Основной задачей изобретения является повышение производительности за счет совмещения операций отжига и многократного волочения, надежности его работы, а также упрощение конструкции и снижение металлоемкости.

Для решения поставленной задачи в заявляемом устройстве для нагрева непрерывно движущейся проволоки, включающем трубчатый муфель с продольным пазом и горелку, рабочее сопло которой направлено в продольный паз по касательной к внутренней поверхности муфеля, причем продольный паз выполнен сбоку в нижней части муфеля. Последний установлен с наклоном 3-10o вниз относительно горизонтали в сторону его входа. На входе в муфель установлена горелка с осью рабочего сопла, ориентированного под углом 40-50o к горизонтальной оси муфеля. Горелка установлена с возможностью перемещения вдоль продольного паза муфеля.

Выполнение муфеля в поперечном сечении в виде окружности с продольным пазом внизу сбоку и установка горелки на его входе с осью рабочего сопла, ориентированного под углом 40-50o к продольной оси муфеля, обеспечивает заполнение всего рабочего пространства продуктами сгорания и создает безокислительную атмосферу за счет вращения пламени вокруг проволоки по спирали (вращательно-поступательное движение пламени), и при этом по длине муфеля образуются две зоны: высокотемпературная зона для отжига проволоки и низкотемпературная - для охлаждения проволоки и предотвращения ее перегорания на воздухе при выходе из муфеля или для контролируемого окисления проволоки (низкотемпературная зона образуется из-за охлаждения газов при контакте со стенками муфеля). Устройство для нагрева само обеспечивает защиту металла от окисления без использования специальных восстановительных или нейтральных атмосфер. Таким образом, в одном муфеле можно совмещать операции: высокотемпературный (рекристаллизационный) отжиг и окислительный отжиг для улучшения условий смазки проволоки, что позволяет уменьшить металлоемкость и габариты оборудования.

Если горелка наклонена к оси проволоки под углом, меньшим 40o, то вращающееся пламя распространяется на большую часть муфеля, при этом зона отжига удлиняется, а зона охлаждения укорачивается, проволока выходит из печи на воздух с высокой температурой и перегорает. Избежать перегорания в этом случае можно за счет увеличения длины трубки и соответственно - зоны охлаждения, но данное техническое решение приводит к увеличению габаритов устройства. Если же горелка наклонена к оси проволоки под углом, большим 50o, то шаг спирали из пламени уменьшается, пламя начинает выбиваться из муфеля через нижний щелевой паз, при этом уменьшается попадание продуктов сгорания в зону охлаждения (уменьшается ее длина), проволока, проходя через укороченную зону охлаждения, выходит из печи на воздух с высокой температурой и также перегорает.

Применение одной горелки вместо 8-10 шт. вызывает необходимость увеличения объема газа, проходящего через сопло в единицу времени для создания требуемой температуры в печи. Это достигается за счет увеличения давления газа и воздуха на входе в горелку в 2-3 раза, что в свою очередь вызывает увеличение скорости движения потока продуктов сгорания и высокую скорость нагрева проволоки в реактивной струе. Зона нагрева проволоки уменьшается в 2-3 раза (уменьшение габаритов печи). Суммарный расход газа и воздуха для одного муфеля по сравнению с прототипом уменьшается также в 2-3 раза за счет закручивания потока по всей длине печи и предотвращения больших потерь тепла через продольный щелевой паз. Продольный паз для заправки проволоки, выполненный внизу муфеля, сокращает выход продуктов сгорания из трубки за счет конвекции при уменьшении скорости движения потока. Горячие струи газов, встречая на своем пути препятствие в верхней части муфеля, передвигаются в горизонтальном направлении к выходной торцевой части трубки.

Установка муфеля с наклоном 3-10o вниз относительно горизонтали в сторону входа обеспечивает заполнение всего рабочего пространства муфеля продуктами сгорания при низкотемпературном режиме отжига (низкая скорость потока газа) и выход продуктов сгорания за счет конвекции только в торцевой выходной части трубки, что гарантирует защиту металла от окисления на всех режимах работы. Если муфель установлен под углом, меньшим 3o, то при низкотемпературном режиме отжига и малом давлении газов их выход в торцевой части трубки будет затруднен из-за наличия "пробки" холодного воздуха из окружающего пространства. Продукты сгорания выходят в этом случае через нижний продольный паз, не заполняя зону охлаждения по всей длине. Проволока выходит из печи с высокой температурой и перегорает на воздухе. Если муфель установлен под углом, большим 10o, то сопротивление движению горячих газов в трубке уменьшается за счет увеличения конвективной доли теплообмена, высокотемпературная зона удлиняется, а зона охлаждения укорачивается, что также способствует перегоранию проволоки.

Уменьшение расхода газа и воздуха и соответственно выделений тепла в окружающее пространство позволяет отказаться от охладительных оболочек муфеля, упростить конструкцию нагревательного устройства, существенно улучшить условия труда рабочих-волочильщиков, находящихся в горячем цехе.

Установка горелки с возможностью перемещения вдоль продольного паза позволяет изменять длину зоны охлаждения и соответственно регулировать температуру газов на выходе из печи в пределах 500-600oС. При температуре выходящих газов выше 600oС проволока на воздухе интенсивно окисляется с выгоранием остатков графитовой смазки-аквадага, потеря смазочных свойств которых при дальнейшем волочении вызывают быстрый износ волок. При температуре выходящих газов менее 500oС проволока окисляется незначительно, подсмазочный окисный слой не обновляется, ухудшаются условия захвата смазки проволокой, что также приводит к быстрому износу волок (см. Справочное пособие "Свойства и применение металлов и сплавов для электротехнических приборов". Под общей ред. Р. А. Нилендера. - М.: Энергия, 1973, с.85). Устройство позволяет не только отжигать проволоку с высокими скоростями, но и регулировать величину окисления проволоки для обеспечения максимальной стойкости волок.

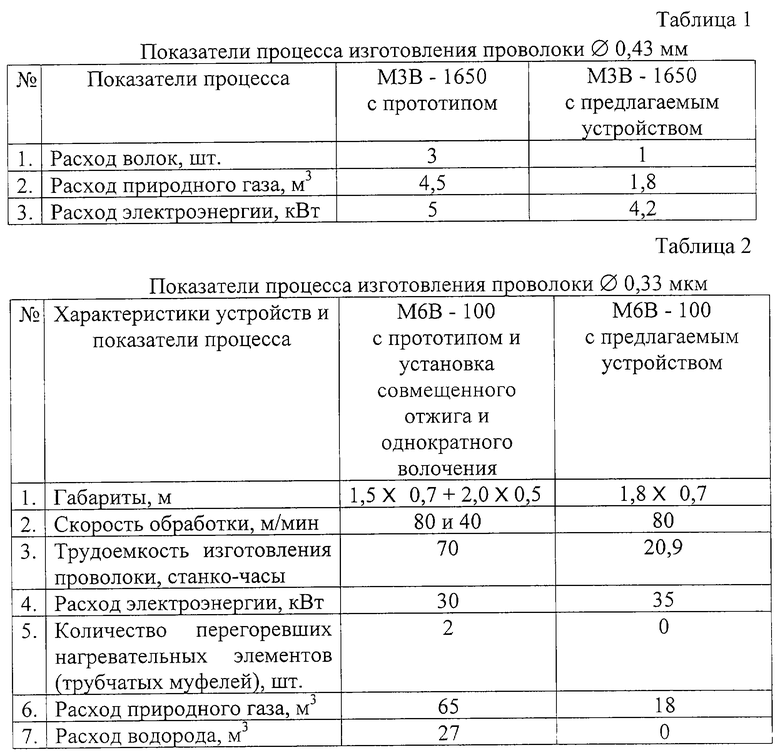

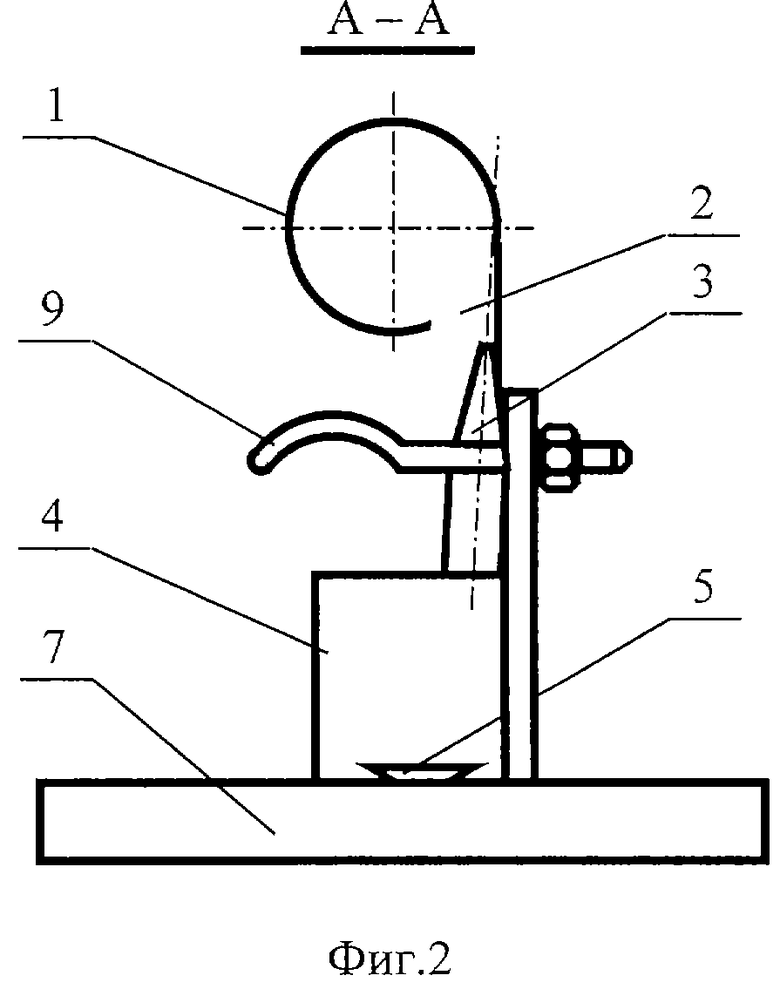

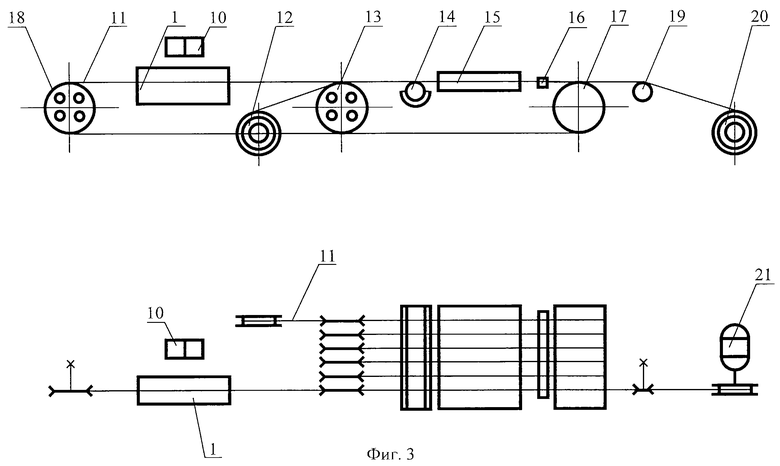

Сущность изобретения поясняется графическими материалами, на которых изображено: на фиг. 1 - общий вид устройства; на фиг.2 - разрез по А-А, на фиг. 3 - общий вид установки совмещенного отжига и многократного волочения проволоки.

Заявляемое согласно формуле изобретения устройство для нагрева непрерывно движущейся проволоки включает трубчатый муфель 1 с держателем и нижним продольным пазом 2, на входе которого установлена горелка 3, закрепленная на салазках 4 с возможностью перемещения вдоль продольного паза 2 по направляющей 5. Ось рабочего сопла горелки 3 ориентирована под углом 40-50o к продольной оси муфеля 1. Последний установлен с наклоном 3-10o вниз относительно горизонтали в сторону его входа. На выходе муфеля 1 установлена термопара 6. Муфель 1 установлен на стальной пластине 7 с помощью стоек 8, а в месте крепления муфеля к стойкам расположены обводные стержни 9.

Устройство монтируется на станине типовой многократной волочильной машины, например, М6В - 100 и в совокупности с волочильной машиной представляет собой установку совмещенного многократного волочения, отжига и однократного волочения (фиг.3).

Устройство работает следующим образом:

Вывод на рабочий режим начинается с минимальной подачи газа через ротаметр 10, горелку 3 и его зажигания в рабочем пространстве муфеля 1. Затем производится подача воздуха в печь аналогично подаче газа. Регулирование температуры отжига осуществляется за счет изменения расхода газа и воздуха ротаметрами 10. Температура продуктов сгорания на выходе из печи 1 регистрируется термопарой 6 и устанавливается в пределах 500-600oС за счет сокращения или увеличения длины зоны охлаждения путем перемещения горелки 3 с помощью салазок 4 по направляющей 5 вдоль муфеля. После выполнения данных операций устройство готово к работе.

Далее проволока 11 разматывается с катушки 12, заостряется, пропускается через первый направляющий ролик 13, смазочную коробку 14, нагревательную электрическую печь 15, волоку 16 и тяговый барабан 17. Затем проволока пропускается под вышеперечисленными элементами и подается на второй направляющий ролик 13. Задача проволоки в волоки 16 на остальных переходах, кроме последнего, производится аналогично. После 1-5-го перехода (в зависимости от режима обработки) проволока подается на направляющий ролик 18, обводные стержни 9, направляющий ролик 13, смазочную коробку 14, нагревательную печь 15, волоку 16, тяговый барабан 17, натяжной ролик 19 и на намоточную катушку 20, которая приводится во вращение электродвигателем 21. Затем проволока снимается с обводных стержней 9 и заправляется в рабочее пространство печи отжига 1.

Пример 1.

Предлагаемое устройство опробовано при изготовлении проволоки диаметром 0,43 мм из заготовки диаметром 0,45 мм (степень деформации εед =8%, температура отжига Тотж= 1200oС). Режим отжига и последующее обжатие проволоки выбраны согласно технологической рекомендации обработки вольфрамовой проволоки (см. патент России 1806880, опубл. 07.04.93, БИ 13 "Способ изготовления изделий из тугоплавких материалов, например из вольфрама и его сплавов, для электровакуумных приборов"). Волочение и отжиг проводились на машине М3В-1650 за один переход. На машине устанавливались предлагаемое устройство и прототип для отжига проволоки.

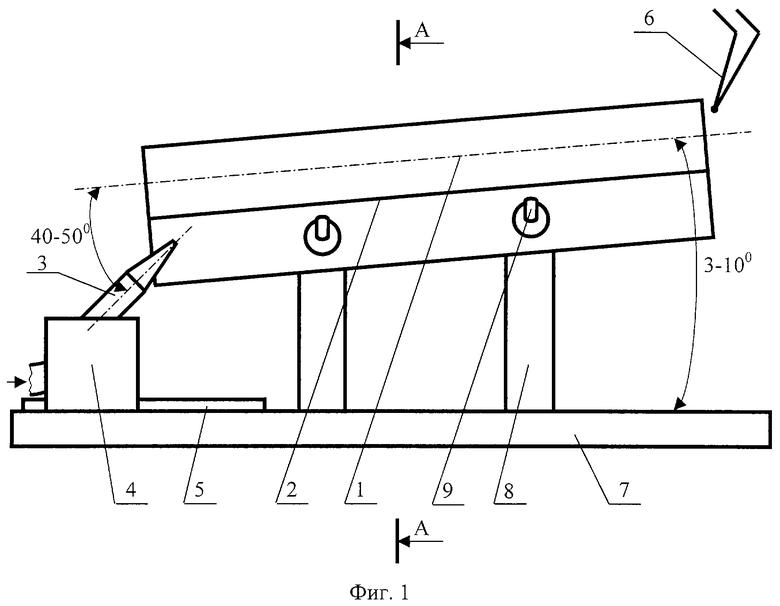

По каждому варианту было изготовлено 5000 м проволоки, в табл. 1 приведены результаты эксперимента.

В предлагаемом устройстве расход волок сократился из-за уменьшения сил трения (улучшились условия смазки с тонким окисным слоем на поверхности проволоки), снижение сил трения в очаге деформации уменьшает силу волочения и соответственно расход электроэнергии. Снижение потребления газа объясняется экономичным использованием тепловой энергии.

Попытки изготовить проволоку диаметром менее 0,3 мм с отжигом на прототипе привели к отрицательным результатам из-за перегорания ее на выходе из печи вследствие неконтролируемого окисления и соизмеримости толщины окисного слоя с диаметром проволоки. Изготовление проволоки диаметров 0,3-0,4 мм сопровождалось частыми обрывами из-за сильного окисления.

Пример 2.

Предлагаемое устройство опробовали при изготовлении готовой проволоки диаметром 33 мкм из полуфабриката диаметром 60 мкм. Режим отжига и последующее обжатие проволоки выбраны согласно технологическим рекомендациям обработки вольфрамовой проволоки (см. патент России 1806880). Волочение и отжиг проводились по маршруту 60-54-48-43-38-34,5-отжиг-33 мкм (6 переходов). Температура волочения составляла 600oС, скорость волочения - 80 м/мин. Для сравнения эффективности устройств волочение проволоки проводилось так же на многократной машине М6В-100 с нагревом проволоки на прототипе по маршруту 60-54-48-43-38-34,5 мкм (5 переходов) с последующей обработкой на установке совмещенного отжига и однократного волочения по схеме 34,5 - отжиг - 33 мкм. По каждому варианту изготовили 100 тысяч метров готовой проволоки. В табл. 2 приведены результаты, полученные в процессе изготовления проволоки.

Таким образом предлагаемое устройство по сравнению с прототипом позволяет увеличить производительность в 3 раза, исключить из производственного процесса низкоскоростные установки совмещенного отжига и однократного волочения, позволяет сократить в 1,6 раза производственные площади. Расход электроэнергии незначительно увеличился, но потребление газа сокращается более чем в 3 раза и полностью исключается использование взрывоопасного водорода.

Резко увеличилась надежность предлагаемого устройства из-за улучшения условий работы муфеля, появилась возможность исключить расход дорогостоящих молибденовых трубок. При контрольных проверках состояния предлагаемого трубчатого муфеля после эксплуатации в течение 6 месяцев при односменной работе на его поверхности следов перегорания не обнаружено. Устройство позволяет отжигать проволоку с минимальным диаметром 14 мкм без перегорания на воздухе при выходе ее из печи.

Высокая скорость потока газов в печи обеспечивает равномерный нагрев и окисление проволоки, равномерное нанесение смазки, волочение без рывков и внеконтактной деформации, что способствует стабильности диаметра и механических свойств по длине проволоки в катушке.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ ПРОВОЛОКИ С НАГРЕВОМ В ЖИДКОМ ТЕПЛОНОСИТЕЛЕ | 1997 |

|

RU2116851C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2001 |

|

RU2190806C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2104337C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2103416C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ НИЗКОКАЛОРИЙНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2157863C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200644C2 |

| СПОСОБ ИСКУССТВЕННОЙ ВЕНТИЛЯЦИИ ГЛУБОКИХ КАРЬЕРОВ | 2000 |

|

RU2172839C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГАЗА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ДВОЙНЫМ АЭРОДИНАМИЧЕСКИМ ЭФФЕКТОМ | 2001 |

|

RU2203985C2 |

| СПОСОБ ПРОВЕТРИВАНИЯ КАРЬЕРОВ | 1998 |

|

RU2148717C1 |

| УСТРОЙСТВО ДЛЯ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ МЕТАЛЛОНОСНЫХ ПЕСКОВ | 2000 |

|

RU2171716C1 |

Изобретение относится к области термической обработки металлов и обработки металлов давлением, в частности к совмещенным процессам отжига и горячего волочения проволоки из тугоплавких металлов. Сущность изобретения заключается в выполнении трубчатого муфеля с продольным пазом в нижней его части сбоку, на входе которого установлена горелка с осью рабочего сопла, ориентированного под углом 40-50o к продольной оси муфеля, причем последний установлен с наклоном 3-10o вниз относительно горизонтали в сторону входа, а горелка установлена с возможностью перемещения вдоль продольного паза муфеля. Предлагаемое устройство позволяет увеличить производительность в 3 раза, надежность его работы, упростить конструкцию и снизить металлоемкость. 2 з.п. ф-лы, 3 ил., 2 табл.

| DD 264237 А1, 25.01.1989 | |||

| Устройство для отжига проволоки | 1979 |

|

SU881137A1 |

Авторы

Даты

2003-01-27—Публикация

2000-05-04—Подача