Настоящее изобретение относится к термической обработке топлива и других веществ и, в частности, к перегонке при низкой температуре угля и сланцев.

Одной из целей изобретения является предупреждение прилипания горючего к соприкасающимся с ним поверхностям, что является одним из главных затруднений перегонки при низкой температуре; устранение этого неудобства позволяет подвергать перегонке при низкой температуре все виды топлива, включая спекающиеся и не спекающиеся сорта каменного угля.

Изобретение позволяет также не только производить перегонку горючего, но одновременно-и его уплотнение с целью устранения последующего брикетирования и прибавления связывающего агента.

Изобретение это, примененное к перегонке при низкой температуре угля и другого горючего, состоит в том, что между углем, подвергающимся перегонке, и конвейером, рещеткои или другой поверхностью, с которой обыкновенно, соприкасается горючее, помещается промежуточный слой материала, который разлагается во время тепловой обработки и оставляет на соприкасающихся с ним поверхностях углерод, не проходя через пластическую или жидкую фазу разложения. Упомянутый выше промежуточный слой может состоять из целлюлозы или же из бумаги, бумажной массы, картона или древесных опилок. Согласно одной из форм осуществления изобретения уголь или другое горючее загружается в трубчатые приемники, выложенные внутри слоем бумажной массы, нанесенной разбрызгиванием; такие приемники пропускаются через нагретую реторту при помощи бесконечной цепи или какогонибудь другого конвейера. На практике через реторту пропускают несколько рядов таких приемников, отделенных некоторым промежутком один от другого, и передвигают в

противоположных направлениях так, чтобы использовать лучистую теплоту тех приемников, в которых уголь уже подвергся перегонке для предварительного подогрева других приемников.

Аппарат, отвечающий данному изобретению, состоит из горизонтальной реторты, центральная зона которой служит непосредственно для перегонки, а конечные звенья по обоим концам этой нейтральной зоны служат для подогрева материала путем теплообмена.

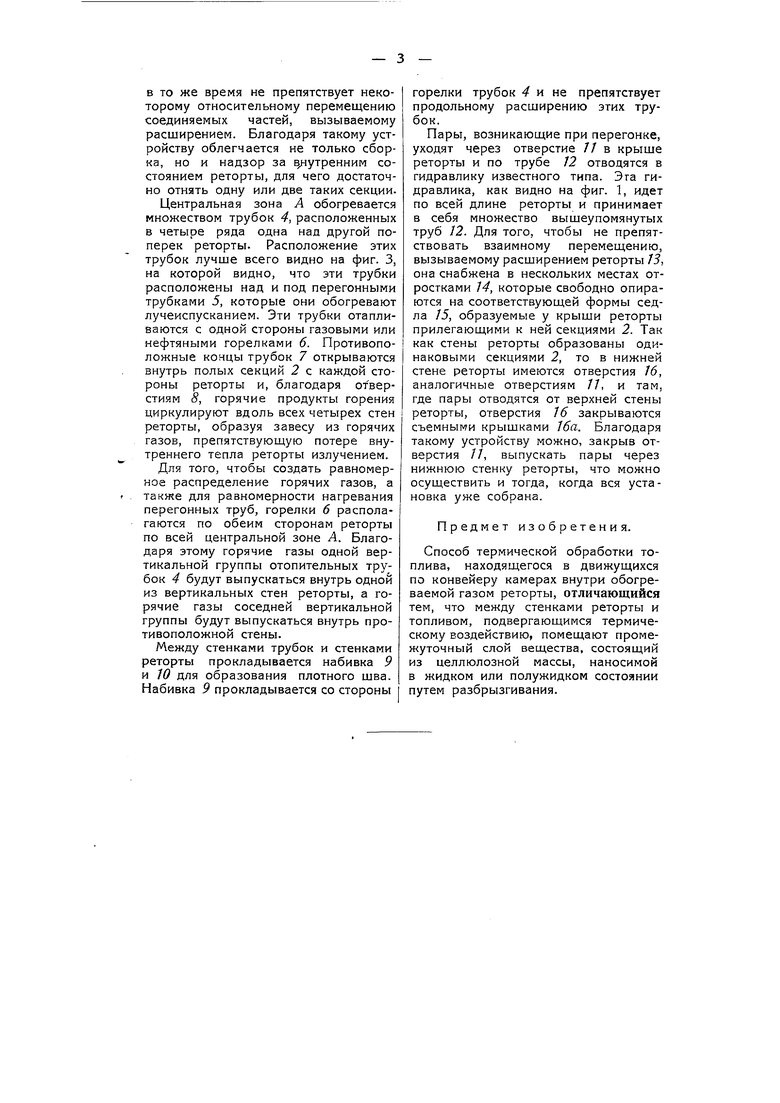

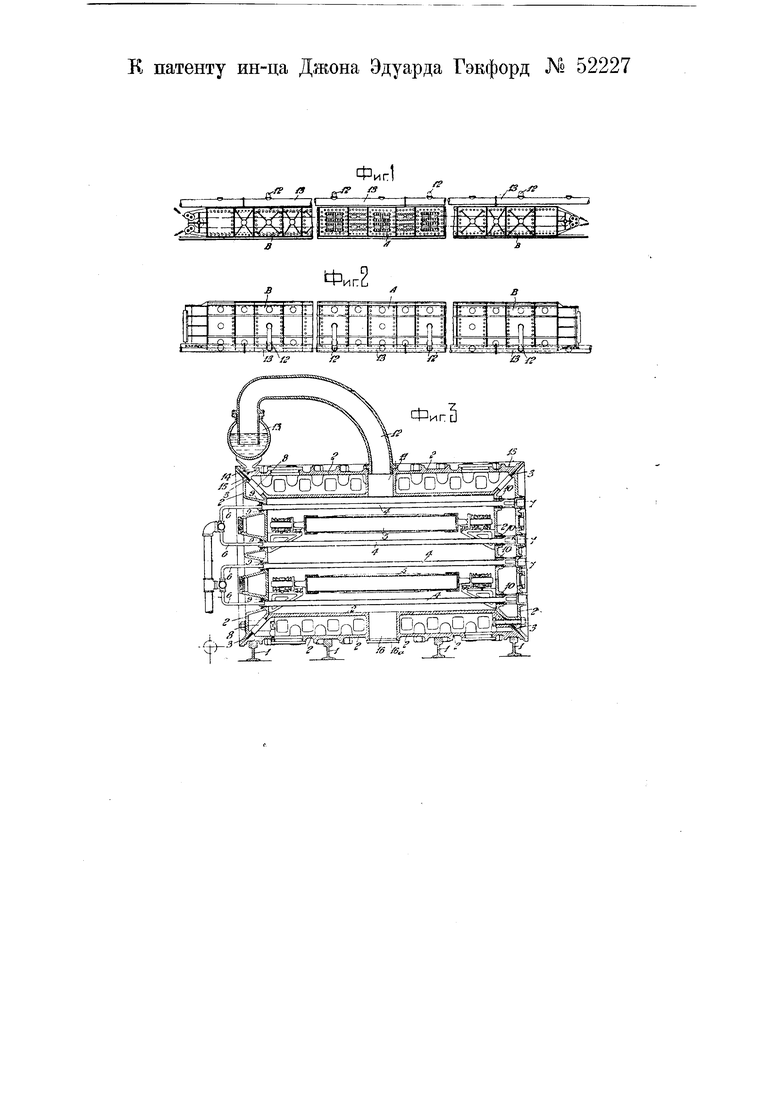

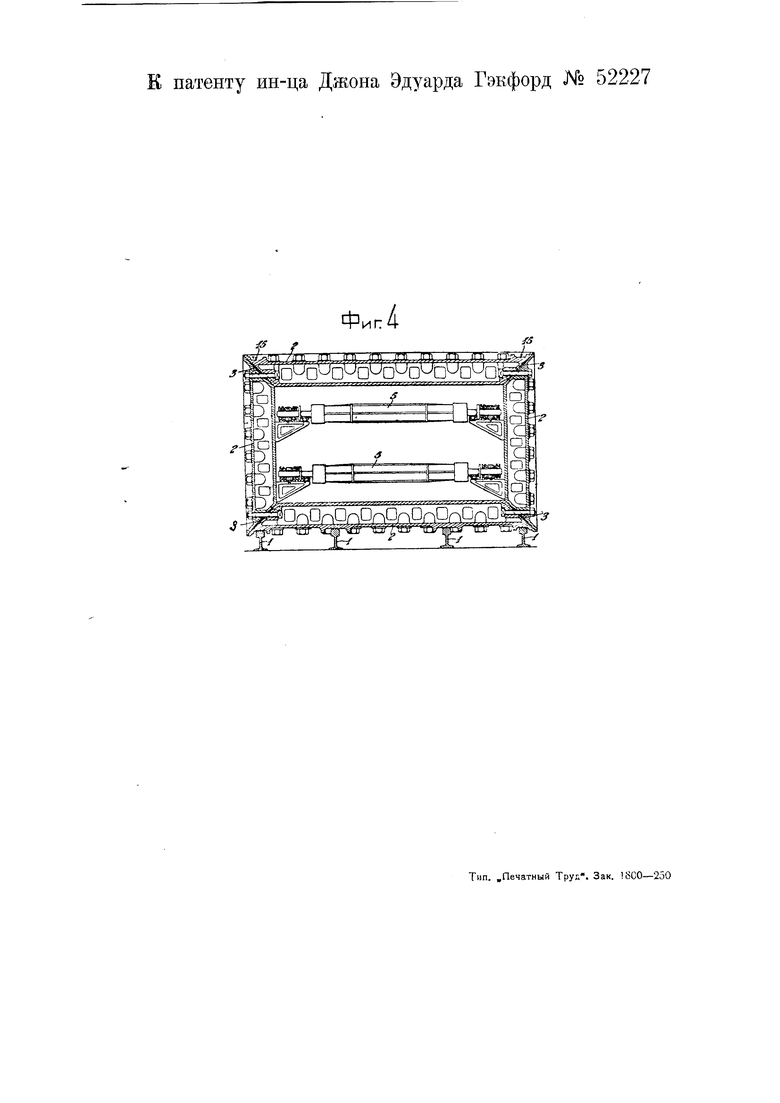

Внутри реторты помещается конвейер для подачи материала, подвергающегося перегонке, а по краям реторты расположены приспособления для выгрузки готового продукта с одной стороны и загрузки свежего материала с другой. Для лучшего пояснения изобретения в дальнейшем будет описана одна форма выполнения его, состоящая из аппарата для перетонки при низкой температуре, иллюстрированная приложенным чертежом, на котором фиг. 1 изображает продольный боковой вид реторты, показанной для удобства в виде трех отрезков; фиг. 2-горизонтальный вид реторты сверху; фиг. 3-вертикальное сечение через центральную зону реторты; фиг. 4-такое же сечение через любой конечный отрезок реторты.

Аппарат, изображенный на чертеже, предназначен прежде всего дпя перегонки при низкой температуре угля и другого горючего и автоматически производит все нужные операции, начиная от покрывания труб изнутри слоем бумажной массы и загрузки труб и реторты и кончая выгрузкой готового продукта из труб и их последующей подготовки для загрузки свежей порции, причем работа аппарата идет без перерыва. Для этой цели аппарат, изображенный на чертеже, включает в себе 1) реторту, обогреваемую изнутри при помощи сжигания нефти или газа в трубках, проходящих на некотором расстоянии одна от другой внутри центральной зоны, 2) бесконечный цепной конвейер для подачи загруженных трубок в противоположных направлениях и разных горизонтальных плоскостях по всей длине реторты, 3) приспособления у обоих концов реторты для загрузки в реторту наполненных труб и выгрузки труб, уже прошедших обработку, 4) приспособление в виде бесконечного цепного конвейера снаружи реторты для отвода выгруженных горячих труб с одного конца реторты к противоположному для их охлаждения и 5) приспособление у обоих концов реторты для приема охлажденных трубок, выгрузки их содержимого, внутренней их очистки, покрытия внутренним слоем бумажной массы или другого вещества, загрузки их новой порцией свежего горючего и ввода загруженных трубок в реторту для продолжения операции.

Все вышеупомянутые части аппарата будут теперь описаны более подробно с ссылкой на приложенный чертеж.

Реторта, изображенная на фиг. 1-4, имеет достаточную длину для того, чтобы выполнить перегонку и осуществить также предварительный подогрев загруженных трубок раньше, чем они от любого конца реторты попадут в центральную зону. С этой целью реторта имеет центральную зону А (фиг. 1 и 2) и две конечные зоны В. Зона А является собственно перегонной зоной, а зоны В-лишь подогревательными зонами. В последних зонах происходит теплообмен между трубками, содержащими готовый продукт и покидающими центральную зону, и трубками, направляющимися в центральную зону.

Реторта по всей своей длине покоится на рельсах 7, которые практически и являются фундаментом всей установки и которые не препятствуют продольному расширению реторты. Стены реторты состоят из множества полых чугунных секций 2, кромки которых обработаны таким образом, что образуют диагонально расположенные швы, причем соприкасающиеся поверхности несколько вогнуты, как указано на фиг. 3, для помещения в них во время сборки набивочного материала 3.

Такое устройство дает плотное, непроницаемое для газа соединение и

в то же время не препятствует некоторому относительному перемещению соединяемых частей, вызываемому расширением. Благодаря такому устройству облегчается не только сборка, но и надзор за ф4утренним состоянием реторты, для чего достаточно отнять одну или две таких секцииЦентральная зона А обогревается множеством трубок 4 расположенных в четыре ряда одна над другой поперек реторты. Расположение этих трубок лучше всего видно на фиг. 3, на которой видно, что эти трубки расположены над и под перегонными трубками 5, которые они обогревают лучеиспусканием. Эти трубки отапливаются с одной стороны газовыми или нефтяными горелками 6. Противоположные концы трубок 7 открываются внутрь полых секций 2 с каждой стороны реторты и, благодаря отверстиям 8, горячие продукты горения циркулируют вдоль всех четырех стен реторты, образуя завесу из горячих газов, препятствуюш,ую потере внутреннего тепла реторты излучением.

Для того, чтобы создать равномерное распределение горячих газов, а также для равномерности нагревания перегонных труб, горелки б располагаются по обеим сторонам реторты по всей центральной зоне Л. Благодаря этому горячие газы одной вертикальной группы отопительных трубок 4 будут выпускаться внутрь одной из вертикальных стен реторты, а горячие газы соседней вертикальной группы будут выпускаться внутрь противоположной стены.

Между стенками трубок и стенками реторты прокладывается набивка 9 и Ю для образования плотного шва. Набивка 9 прокладывается со стороны

горелки трубок и не препятствует продольному расширению этих трубок.

Пары, возникающие при перегонке, уходят через отверстие 7/ в крыше реторты и по трубе 12 отводятся в гидравлику известного типа. Эта гидравлика, как видно на фиг. 1, идет по всей длине реторты и принимает в себя множество вышеупомянутых труб 12. Для того, чтобы не препятствовать взаимному перемещению, вызываемому расширением реторты 13, она снабжена в нескольких местах отростками 14, которые свободно опираются на соответствующей формы седла /5, образуемые у крыши реторты прилегающими к ней секциями 2. Так как стены реторты образованы одинаковыми секциями 2, то в нижней стене реторты имеются отверстия 16, аналогичные отверстиям /7, и там, где пары отводятся от верхней стены реторты, отверстия 16 закрываются съемными крышками 16а. Благодаря такому устройству можно, закрыв отверстия 77, выпускать пары через нижнюю стенку реторты, что можно осуществить и тогда, когда вся установка уже собрана.

Предмет изобретения.

Способ термической обработки топлива, находящегося в движущихся по конвейеру камерах внутри обогреваемой газом реторты, отличающийся тем, что между стенками реторты и топливом, подвергающимся термическому воздействию, помещают промежуточный слой вещества, состоящий из целлюлозной массы, наносимой в жидком или полужидком состоянии путем разбрызгивания.

.г- .°Ж7Гу 1ЖУГ

Jtv

Фиг

/г

,i3.

k

S17

О.;

,

sss sSTHT

аТТ. /JT, .-,О,„СТ-,,„РТ,,.jnr -..ШЩЕ

п - о а о о ЬЩчЗ

OnanOnDnOnOnOnDnO

W

Фип4

fS

§

/

Ьа

7

Авторы

Даты

1937-01-01—Публикация

1930-02-28—Подача