В основу предлагаемого устройства для термической переработки твердых ГОРЮЧИХ ископаемых положена низкотемпературная перегонка их (швелевание), для получения первичной смолы и высококалорийного газа, причем остаток перегсихи (полукокс) перерабатывается на золу и генераторный газ; последний, помощью отдельных устройств, обслужйвает всю установку со стороны тепловой, паровой, механической и световой, Существующие устройства для низкотемпературной перегонки требуют на единицу сырья сравнительно большего количества добавочного топлива как на обогрев, так и на энергию для механического обслуживания всей установки. Причинчэми этого являются недостаточное или вовсе не используемое тепло, уносимое с продуктами перегонки, тепло отработанных.дымовых газов и тепловая отдача стен печи.

Предлагаемое устройство не только не нуждается в затратах добавочного топлива или энергии со стороны, но дает, кроме повышенных парогазопродуктов, еще и избыточную энергий в виде перегретого водяного пара. Такой эффект является следствием . принципа теплообмена, положенного в основу конструкцяи устройства.

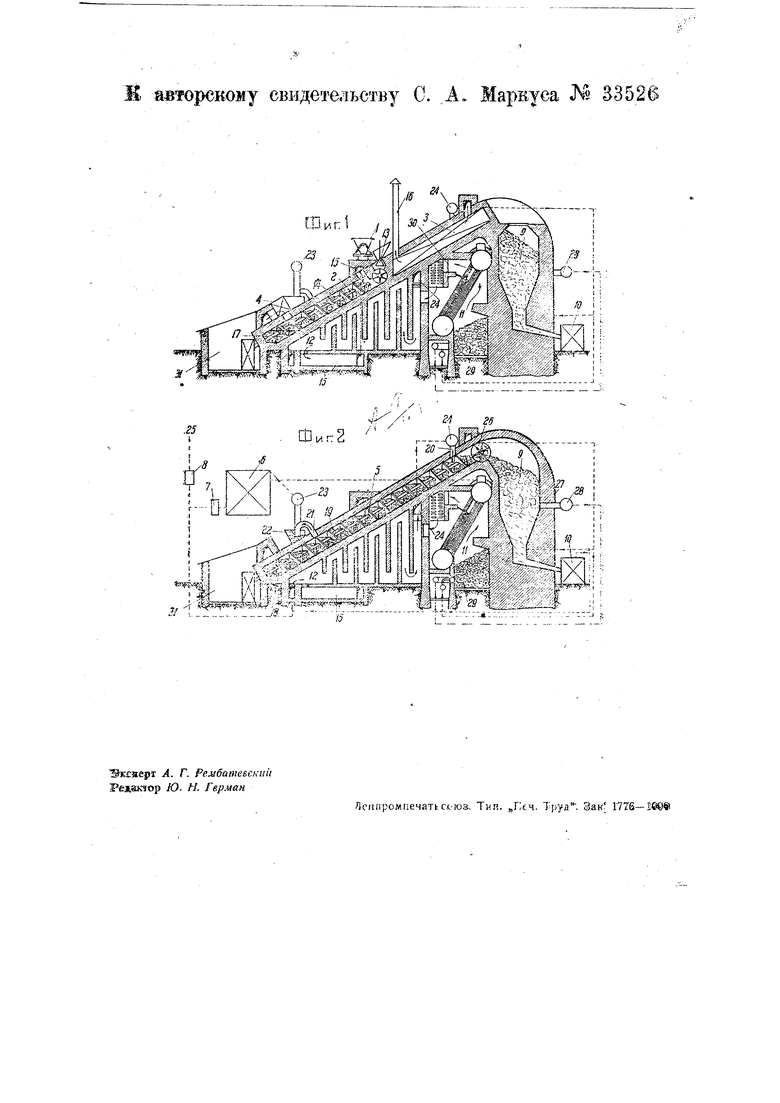

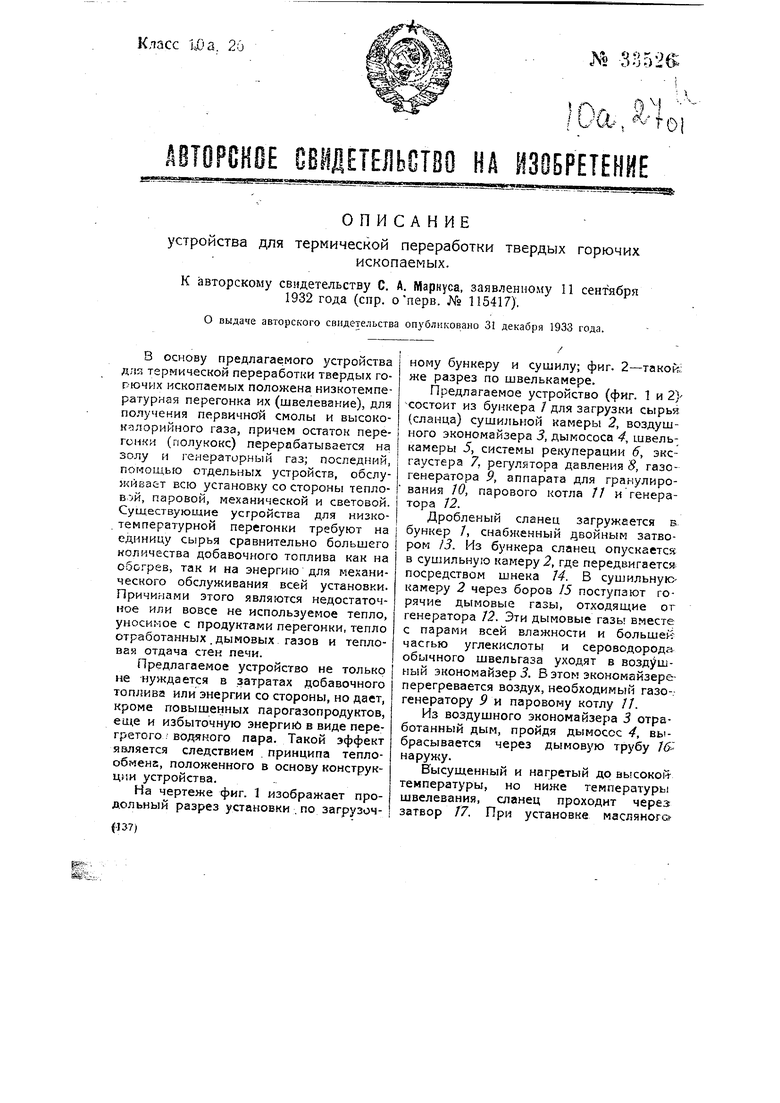

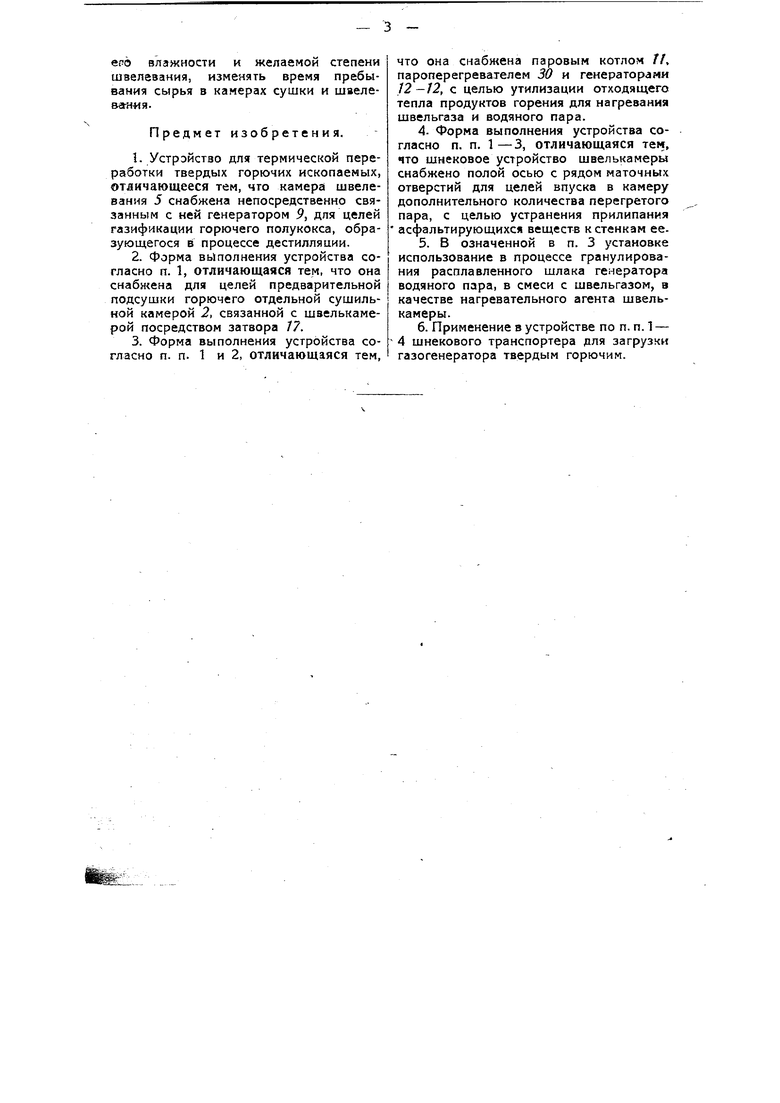

На чертеже фиг. 1 изображает продольный разрез установки . по загрузочfl37)

ному бункеру и сушилу; фиг. 2-такой же разрез по швелькамере.

Предлагаемое устройство (фиг. 1 и 2V состоит из бункера / для загрузки сырья (сланца) сушильной камеры 2, воздушного экономайзера 3, дымососа 4, швелькамеры 5, системы рекуперации 6, эксгаустера 7. регулятора давления 8, газогенератора 9, аппарата для гранулирования W, парового котла // и генератора /2.

Дробленый сланец загружается в бункер 7, снабженный двойным затвором /3. Из бункера сланец опускается в сушильную камеру 2, где передвигается посредством шнека 74. В сушильнуюкамеру 2 через боров /5 поступают горячие дымовые газы, отходящие ог генератора 72. Эти дымовые газы вместе с парами всей влажности и большей частью углекислоты и сероводорода обычного швельгаза уходят в воздушный экономайзер 3. В этом экономайзереперегревается воздух, необходимый газо-. генератору 9 и паровому котлу //.

Из воздушного экономайзера 3 отработанный дым, пройдя дымосос 4, выбрасывается через дымовую трубу 76 наружу.

Высушенный и нагретый до высоко температуры, но ниже температуры швелевания, сланец проходит через затвор /7. При установке масляногс

:зат8ора, с применением, например, расплавленного пека, на дне затвора монтируются паровые трубки 18, для подогрева застывшего пека при перерывах в работе устройства. Вместо масляного затвора могут быть поставлены затворы: паровой, механический или какой-либо другой.

Поставленный в швелькамеру 5 динек 19 забирает сухой сланец и пере.двигает его вверх. При масляном затво5ре сланец увлекает часть пека, который /крекируется на газ, масло и кокс.

Навстречу сланцу движется циркули.рующий перманентный газ, поступающий в швелькамеру вместе с перегретым -:водяным паром через патрубок 20 в верхнем конце швелькамеры. Этот газ и пар перегреты до температуры не-сколько выше температуры швелевания. Они двигаются вдоль всех витков шнека м входят во все промежутки между кусками сланца, отчего толща сланца легко пронизывается теплом, и газ обоГащается парогазопродуктами швелевания. Перегонка происходит быстро и /притом без крекинга.

В случае работы с асфальтирующимся сырьем в полую ось шнека впускается добавочный перегретый пар, который выходит из нее через отверстия, расположенные в оси в местах, соответствующих температурам асфальтования сырья.

Газы вместе с паропродуктамИ выходят из швелькамеры через патрубок 21 ;s гидравлику 22, затем в коллекторный -трубопровод 23, который отводит их вместе с такими же газопаропродуктами 41:ругих швелькамер того же аггрегата в Систему рекуперации б, состоящей из водяного холодильника, смолоотделителя, -скрубберов, приемников и т. д.

Холодная вода рекуперации нагревается до высокой температуры, несколько ниже точки кипения, и в необходимом количестве перекачивается в ларовой котел //. Остальная горячая «ода употребляется для водяного огоЗ1ления заводских помещений, сантехники и хозяйственных потребностей.

Смола и а1чииачная вода собираются в приемниках; газы же, пройдя эксгау тер 7, направляются в генератор 12, где вместе с водяным паром, нагревшись до требуемой температуры, отводятся

газопроводами 24 в шаелькамеру 5. Избыточный швельгаз, посредством регулятора давления 8, направляется к газгольдеру 25.

Раскаленный полукокс из швелькамеры 5 опускается в газогенератор 9. Между швелькамерой и газогенератором поставлен турникетный затвор 26, могущий вращаться лишь в одну сторону под давлением передвигающегося полукокса.

В газогенераторе, благодаря высоким температурам поступающих полукокса и впускаемого воздуха, а также малой лучеиспускаемости кладки, легко устанавливается высокая температура, достаточная для плавления золы полукокса. Расплавленный шлак стекает в грану ляторный аппарат W. Текущая навстречу шлаку струя воды испаряется, хотя неполностью, причем образующийся сырой пар поступает в генератор 12 для перегрева.

Горячий генераторный газ через отверстие 27, по газопроводу 28, поступает в топку 29 парового котла. В виду высокой температуры горения этого генераторного газа может быть с успехом установлена экранная беспламенная тапка. При обыкновенной же топке приходится для понижения температуры направлять в нее рециркуляционные дымовые газы из трубы /6.

Конструкцию парового котла 11 выбирают с учетом размеров помещения между швелькамерой 5, газогенератором 9 и генератором 72.

После обогрева котла и его пароперегревателя 30 дымовые газы обогревают генератор 12 и затем направляются в сушильную камеру 2.

Пар необходимого давления и перегрева из парового котла направляется, например, в турбогенератор с противодавлением, откуда пар низкого давления поступает в дестилляционное, ректификационное и прочие отделения завода.

Полученная в турбогенераторе электроэнергия обслуживает все моторы устройства и освещения завода; избыtoк же ее отпускается окружающему населению.

Регулируя скорости вращения шнехов (моторы в машин«ом отделении 31), можно, в ЗАВИСИМОСТИ от качества сырья,

ere влажности и желаемой степени швелевания, изменять время пребывания сырья в камерах сушки и швелев н«я.

Предмет изобретения.

1.Устройство для термической переработки твердых горючих ископаемых, отличающееся тем, что камера швелевання 5 снабжена непосредственно связанным с ней генератором 9, для целей газификации горючего полукокса, образующегося в процессе дестилляиии.

2.Форма выполнения устройства согласно п. 1, отличающаяся тем, что она снабжена для целей предварительной подсушки горючего отдельной сушильной камерой 2, связанной с швелькамерой посредством затвора 77.

3.Форма выполнения устройства согласно п. п. 1 и 2, отличающаяся тем.

что она снабжена паровым котлом 7/. пароперегревателем 30 и генераторами 12-12, с целью утилизации отходящего тепла продуктов горения для нагревания швельгаза и водяного пара.

4.Форма выполнения устройства согласно п. п. 1 -3, отличающаяся тем, что шнековое устройство швелькамеры снабжено полой осью с рядом маточных отверстий для целей впуска в камеру дополнительного количества перегретого пара, с целью устранения прилипания асфальтирующихся веществ к стенкам ее.

5.В означенной в п. 3 установке использование в процессе гранулирования расплавленного шлака генератора водяного пара, в смеси с швельгазом, в качестве нагревательного агента швелькамеры.

6.Применение в устройстве по п. п Л - 4 шнекового транспортера для загрузки газогенератора твердым горючим.

Шиг1

/« I II

Л

Авторы

Даты

1933-12-31—Публикация

1932-09-11—Подача