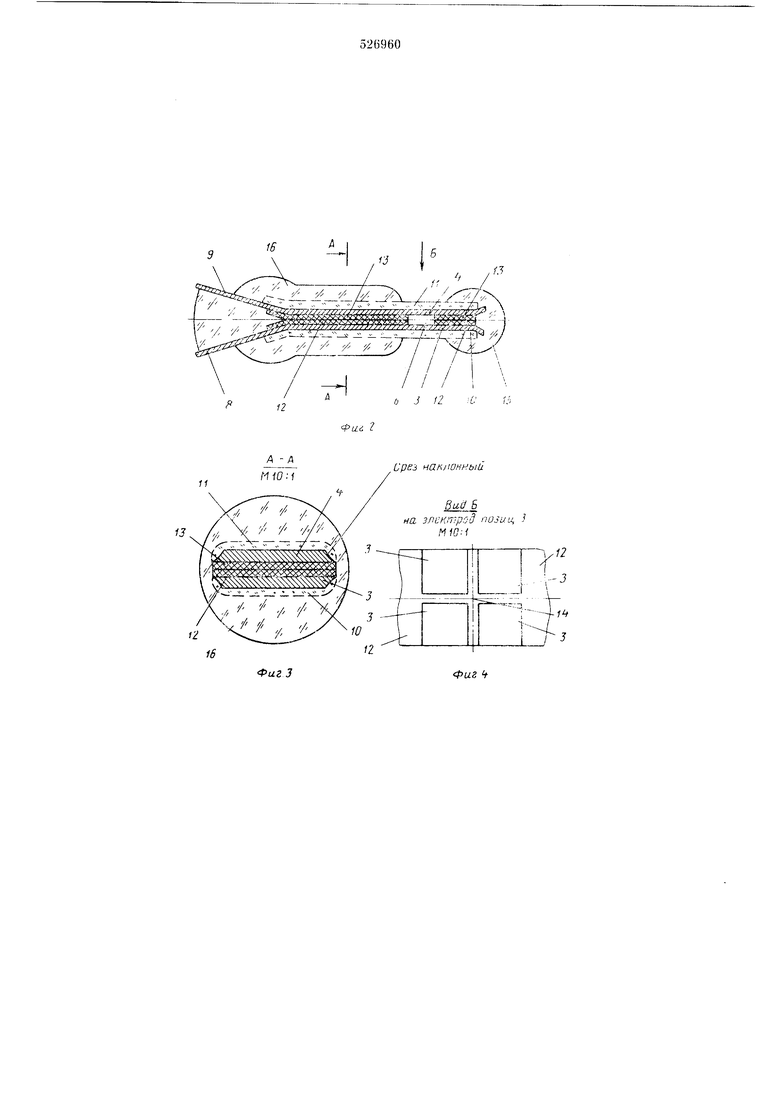

впаиваемого затем в корпус триода; па фиг. 3 - разрез по А-А на фиг. 2; на фиг. 4 впд по стрелке Б на фиг. 2; на фпг. 5-8 поясняют технологический процесс.

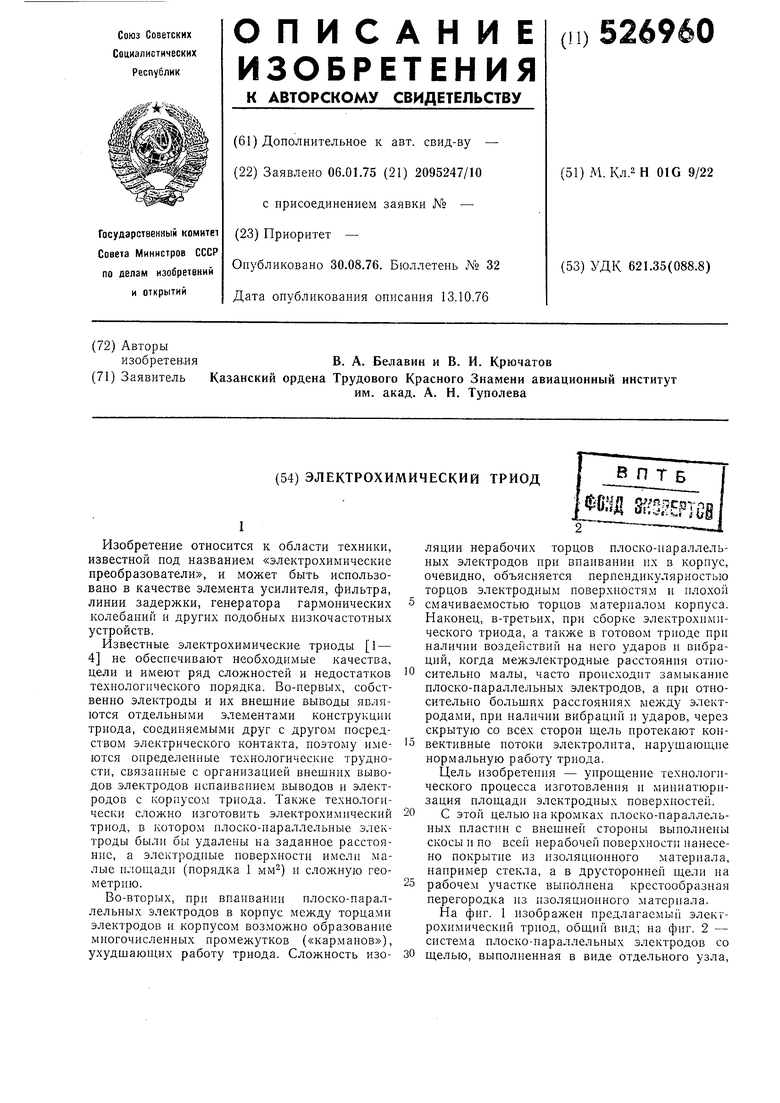

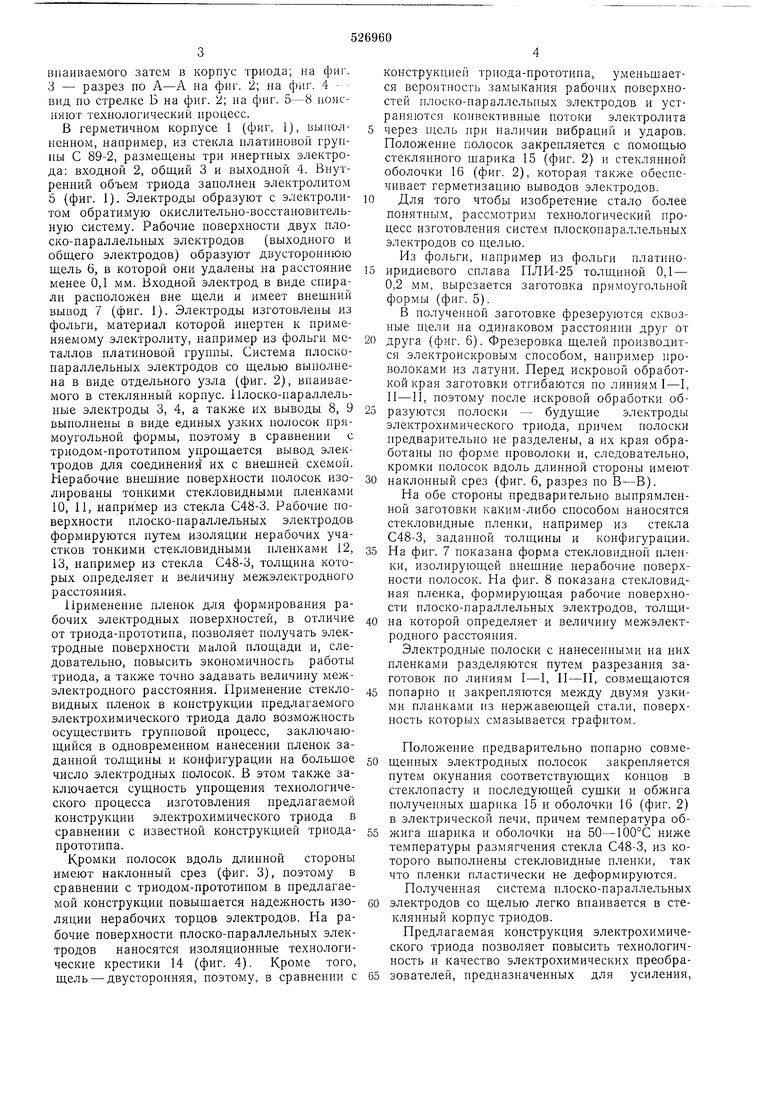

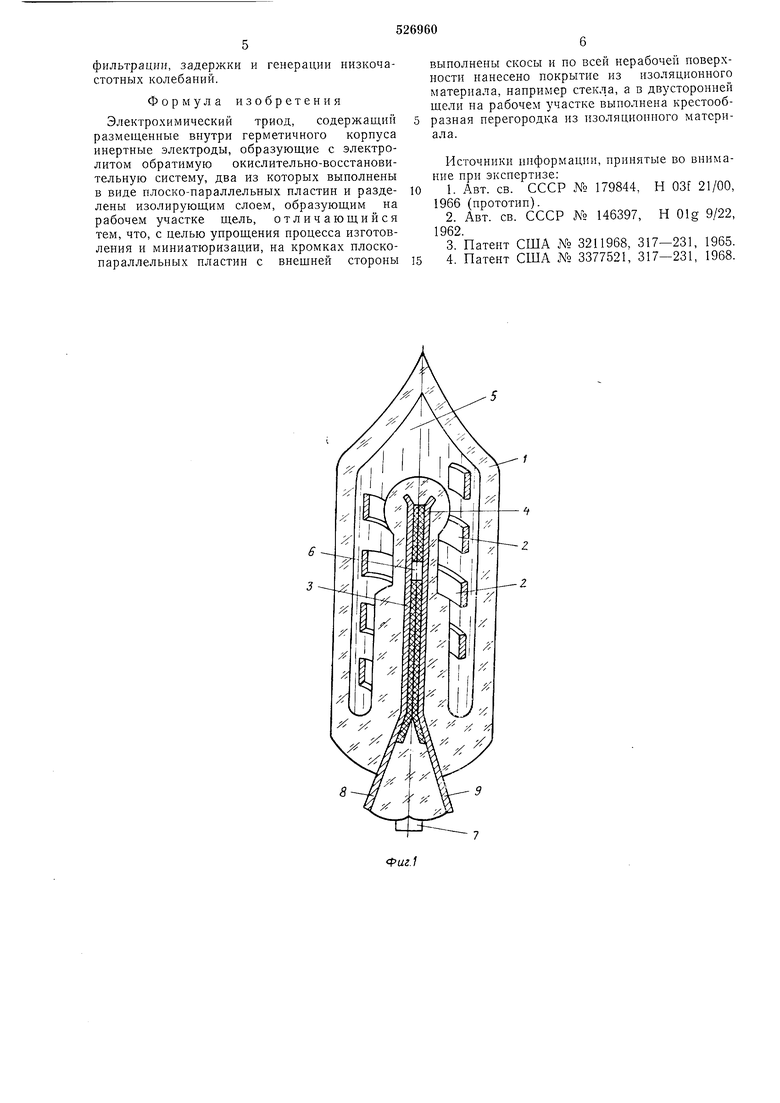

В герметичном корпусе 1 (фиг. 1), выиолпенном, например, из стекла платиновой группы С 89-2, размещены три инертных электрода; входной 2, общий 3 и выходной 4. Внутренний объем триода заполнен электролитом 5 {фиг. 1). Электроды образуют с электролитом обратимую окислительно-восстановительную систему. Рабочие новерхности двух плоско-параллельпых электродов (выходного и общего электродов) образуют двустороннюю щель 6, в которой они удалены на расстояние менее 0,1 мм. Входной электрод в виде спирали расположен вне щели и имеет внешний вывод 7 (фиг. 1). Электроды изготовлены из фольги, материал которой инертен к применяемому электролиту, например из фольги металлов платиновой группы. Система нлоскопараллельных электродов со щелью выполнена в виде отдельного узла (фиг. 2), впаиваемого в стеклянный корпус. Плоско-параллельные электроды 3, 4, а также их выводы 8, 9 выполнены в виде единых узких полосок прямоугольной формы, поэтому в сравнении с триодом-прототипом упрощается вывод электродов для соединений их с внещней схемой. Нерабочие внещние поверхности полосок изолированы тонкими стекловидными пленками 10, 11, например из стекла С48-3. Рабочие новерхности плоско-параллельных электродов формируются путем изоляции нерабочих участков тонкими стекловидными пленками 12, 13, например из стекла С48-3, толщина которых определяет и величину межэлектродного расстояния.

Применение пленок для формирования рабочих электродных поверхностей, в отличие от триода-прототипа, позволяет получать электродные поверхности малой площади и, следовательно, повысить экономичность работы триода, а также точно задавать величину межэлектродного расстояния. Применение стекловидных пленок в конструкции предлагаемого электрохимического триода дало возможность осуществить групповой процесс, заключающийся в одновременном нанесении пленок заданной толщины и конфигурации на больщое число электродных полосок. В этом также заключается сущность упрощения технологического процесса изготовления предлагаемой конструкции электрохимического триода в сравнении с известной конструкцией триодапрототипа.

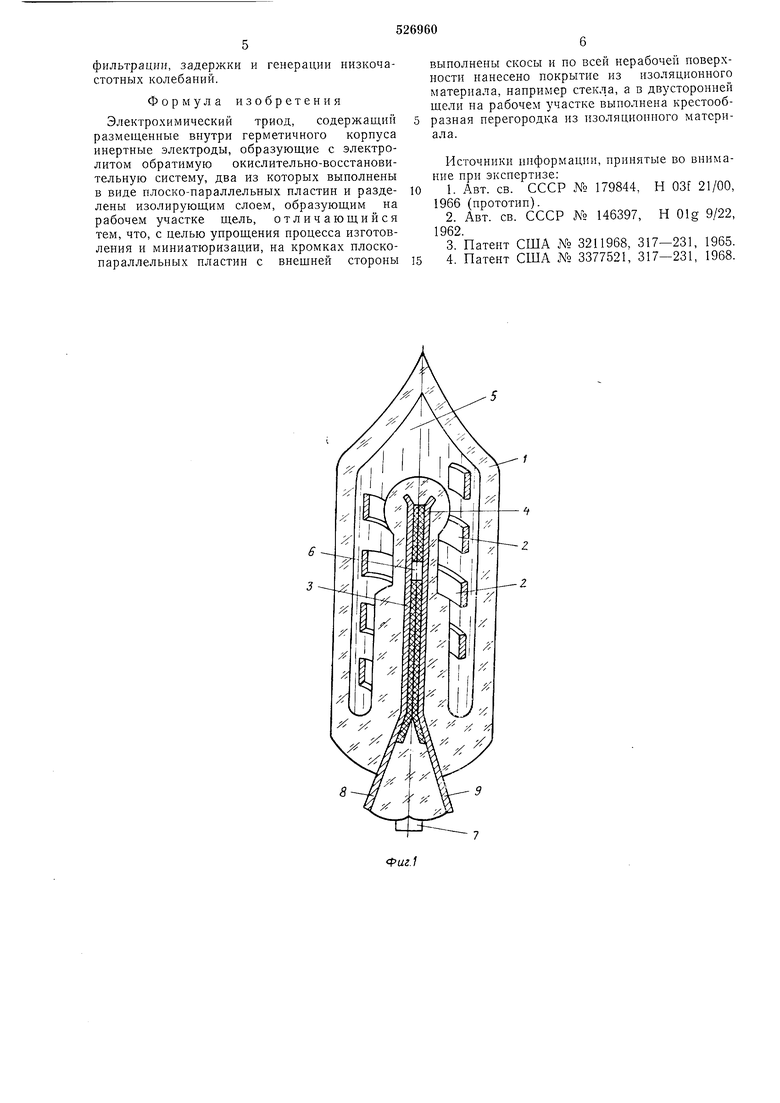

Кромки полосок вдоль длинной стороны имеют наклонный срез (фиг. 3), поэтому в сравнении с триодом-прототипом в предлагаемой конструкции повыщается надежность изоляции нерабочих торцов электродов. На рабочие поверхности плоско-параллельных электродов наносятся изоляционные технологические крестики 14 (фнг. 4). Кроме того, щель - двусторонняя, поэтому, в сравнении с

конструкцией триода-прототипа, уменьщается вероятность замыкания рабочих поверхностей плоско-параллельпых электродов и устрапяются конвективные потоки электролита

через щель при наличии вибраций и ударов. Положение полосок закрепляется с помощью стеклянного щарика 15 (фиг. 2) и стеклянной оболочки 16 (фиг. 2), которая также обеспечивает герметизацию выводов электродов.

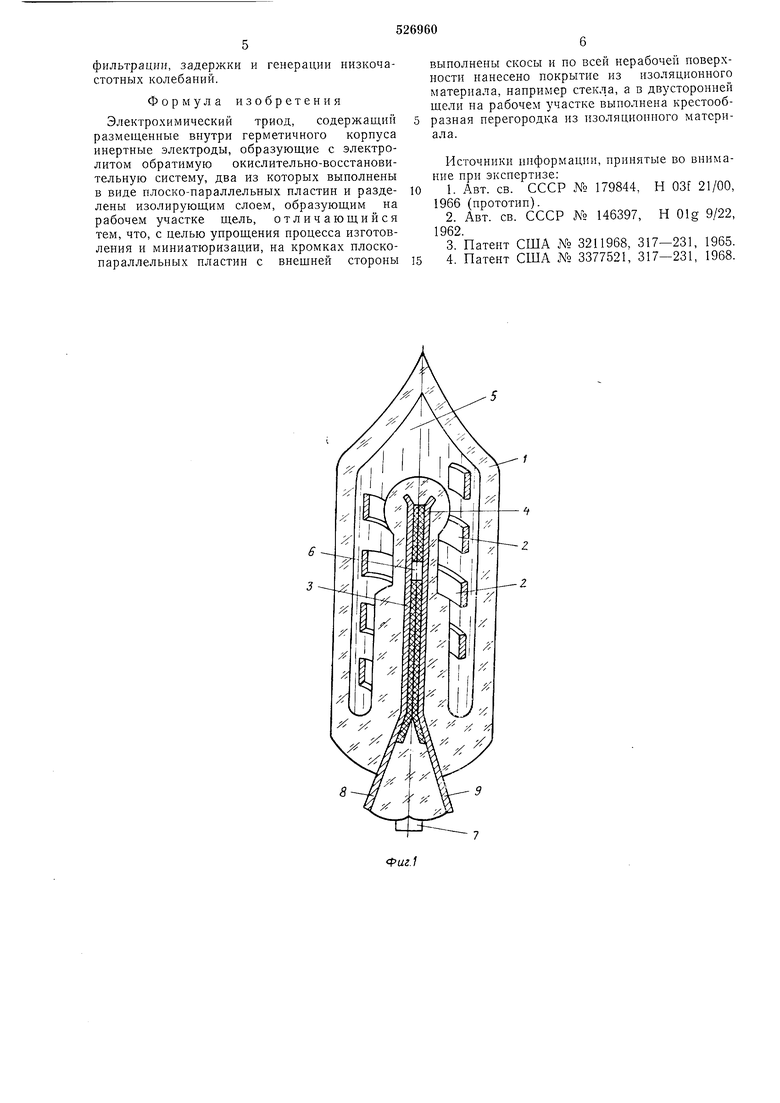

Для того чтобы изобретение стало более понятным, рассмотрим технологический процесс изготовления систем плоскопараллельных электродов со щелью.

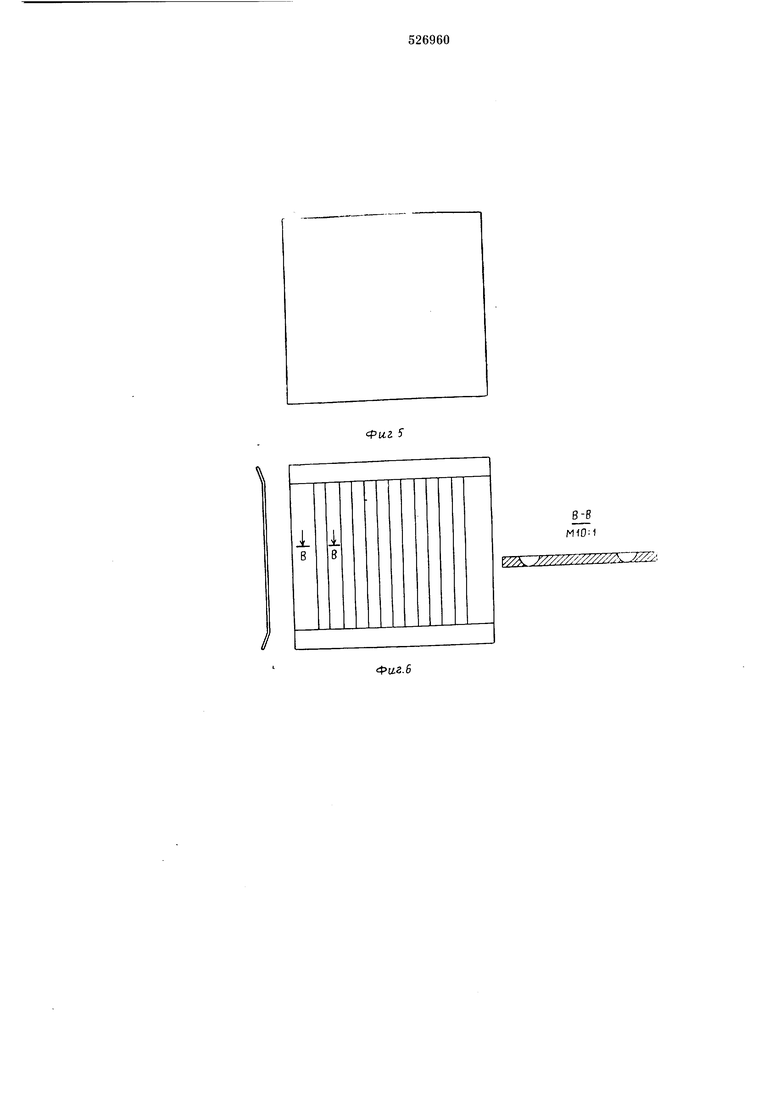

Из фольги, например из фольги платиноиридиевого сплава ПЛИ-25 толщиной 0,1 - 0,2 мм, вырезается заготовка прямоугольной формы (фиг. 5).

В полученной заготовке фрезеруются сквозные щели иа одинаковом расстоянии друг от

друга (фиг. 6). Фрезеровка щелей производится электроискровым способом, например проволоками из латуни. Перед искровой обработкой края заготовки отгибаются по линия.м I-I, II-II, поэтому после искровой обработки образуются полоски - будущие электроды электрохимического триода, причем полоски предварительно не разделены, а их края обработаны по форме проволоки и, следовательно, кромки полосок вдоль длинной стороны имеют

наклонный срез (фиг. 6, разрез по В-В).

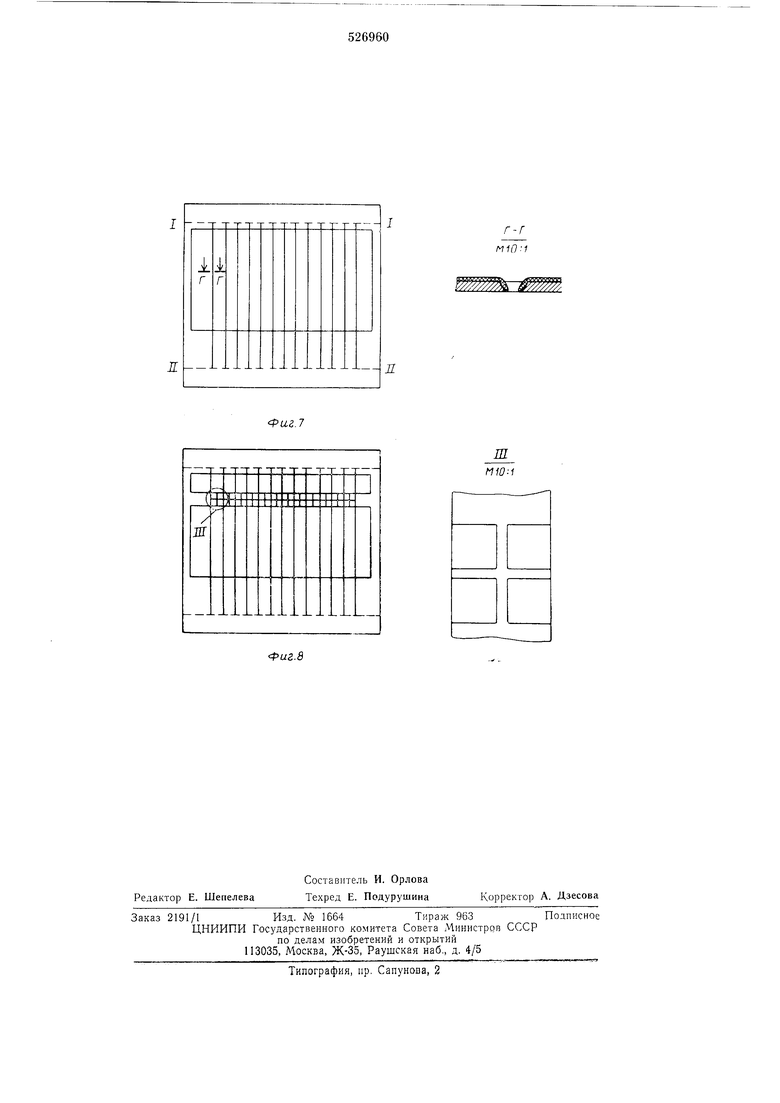

На обе стороны предварительно выпрямленной заготовки каким-либо способом наносятся стекловидные пленки, например из стекла С48-3, заданпой толщины и конфигурации.

На фиг. 7 показана форма стекловидно пленки, изолирующей внещние нерабочие поверхности полосок. На фиг. 8 показана стекловидная пленка, формирующая рабочие поверхности плоско-парал.тельных электродов, толщина которой определяет и величину межэлектродного расстояния.

Электродные полоски с нанесенными на них пленками разделяются путем разрезания заготовок по линиям I-I, II-II, совмещаются

попарпо и закрепляются между двумя узкими плапками пз нержавеющей стали, поверхность которых смазывается графитом.

Положение предварительно попарно совмещенных электродных полосок закрепляется путем окунания соответствующих концов в стеклопасту и последующей сущки и обжига полученных щарика 15 и оболочки 16 (фиг. 2) в электрической печи, причем температура обжига шарика и оболочки на 50-100°С ниже температуры размягчения стекла С48-3, из которого выполнены стекловидные пленки, так что пленки пластически не деформируются.

Полученная система плоско-параллельных электродов со щелью легко впаивается в стеклянный корпус триодов.

Предлагаемая конструкция электрохимического триода позволяет повысить технологичность и качество электрохимических преобразователей, предпазначенных для усиления.

фильтрации, задержки и генерации низкочастотных колебаний.

Формула изобретения

Электрохимический триод, содержащий размещенные внутри герметичного корпуса инертные электроды, образующие с электролитом обратимую окислительно-восстановительную систему, два из которых выполнены в виде плоско-параллельных пластин и разделены изолирующим слоем, образующим на рабочем участке щель, отличающийся тем, что, с целью упрощения процесса изготовления и миниатюризации, на кромках плоскопараллельных пластин с внещней стороны

выполнены скосы и но всей нерабочей поверхности нанесено покрытие из изоляционного материала, например стекл.а, а в двусторонней щели на рабочем участке выполнена крестообразная перегородка из изоляционного материала.

Источники информации, принятые во внимание при экспертизе:

1.Авт. св. СССР № 179844, Н 03f 21/00, 1966 (прототип).

2.Авт. св. СССР № 146397, Н Olg 9/22, 1962.

3.Патент США № 3211968. 317-231, 1965.

4.Патент США № 3377521, 317-231, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ ИЗ ФОЛЬГИРОВАННЫХ ДИЭЛЕКТРИКОВ | 2012 |

|

RU2519266C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2007 |

|

RU2326514C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2306211C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ПУТЕМ ЭЛЕКТРИЧЕСКОГО ВЗРЫВА ФОЛЬГИ (ВАРИАНТЫ) | 2013 |

|

RU2526334C1 |

| Электрод-инструмент для электрохимической обработки | 1980 |

|

SU979067A1 |

| Электрод-инструмент | 1981 |

|

SU988513A1 |

| ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 1992 |

|

RU2038657C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2271905C1 |

| Способ изготовления стеклянно-металлического электрода сравнения | 1985 |

|

SU1318899A1 |

| ИЗМЕРИТЕЛЬНЫЙ ЭЛЕМЕНТ ДАТЧИКА ПАРАМЕТРОВ ДВИЖЕНИЯ ДЛЯ ПРОВЕДЕНИЯ ИНЕРЦИАЛЬНЫХ ИЗМЕРЕНИЙ ВЫСОКОЙ ЧУВСТВИТЕЛЬНОСТИ | 2011 |

|

RU2444738C1 |

16

Фиг 3

f.T

срез HOKiiOHHbiU

Вий Ь

на электрод позии, i

MiO:,12

-- --liif

I

Фиг t

Авторы

Даты

1976-08-30—Публикация

1975-01-06—Подача