затем добавляют искусственный графит с размером частиц 0,09 мм.

Соотношение компонентов полученного состава, вес.%;

Искусетвенный графит40

Полиамидная смола с молекулярным весом

3000-5ООО и аминным20

числом 175-220

Эпоксидно-кремнийорганическая смола с молекулярным весом 90О-120040

Полученную массу перемешивают до тестообразного состояния в течение 30 мин и наносят на поверхности деталей толщиной 0,2-0,5 мм из силицированного графита и стали 1Х18Н9Т, соединяют их поддалением 3-5 кгс/см , затем подвергают термообработке при 150-770 С в течение 15 мин, в процессе которой тестообразная масса переходит в твердое состояние, обеспечивая герметичность и прочность соединения.

П р и м е р 2, Состав приготавливают по технологии, описанной в примере 1. Из- меняют соотношение компонентов, вес.%: Искусственный графит (0,09- 0,5 мм)28

Полиамидная смола с молекулярным весом 3000-5000 и амин- ным числом 175-22024

Эпоксидно-к ремнийорганическая смола с молекулярным весом 900-120048

Пример 3. Состав готовят по технологии, описанной в примере 1, но соотношение компонентов берут следующее, вес.% Искусственный графит40

Полиамидная смола с молекулярным весом 3000-5000 и амин- ным числом 175-22015

Эпоксидно-к ре мнийоргани чес- кая смола с молекулярным весом 900-120О45 Пример 4. Состав готовят по примеру 1, но он содержит след ющее соотношение компонентов, вес. % .

Искусственный графит (0,5 мм) 40 Полиамидная смола с молекулярным весом ЗООО-5000 и амин- ным числом 175-22030

Эпоксидно-кремнийорганическая смола30

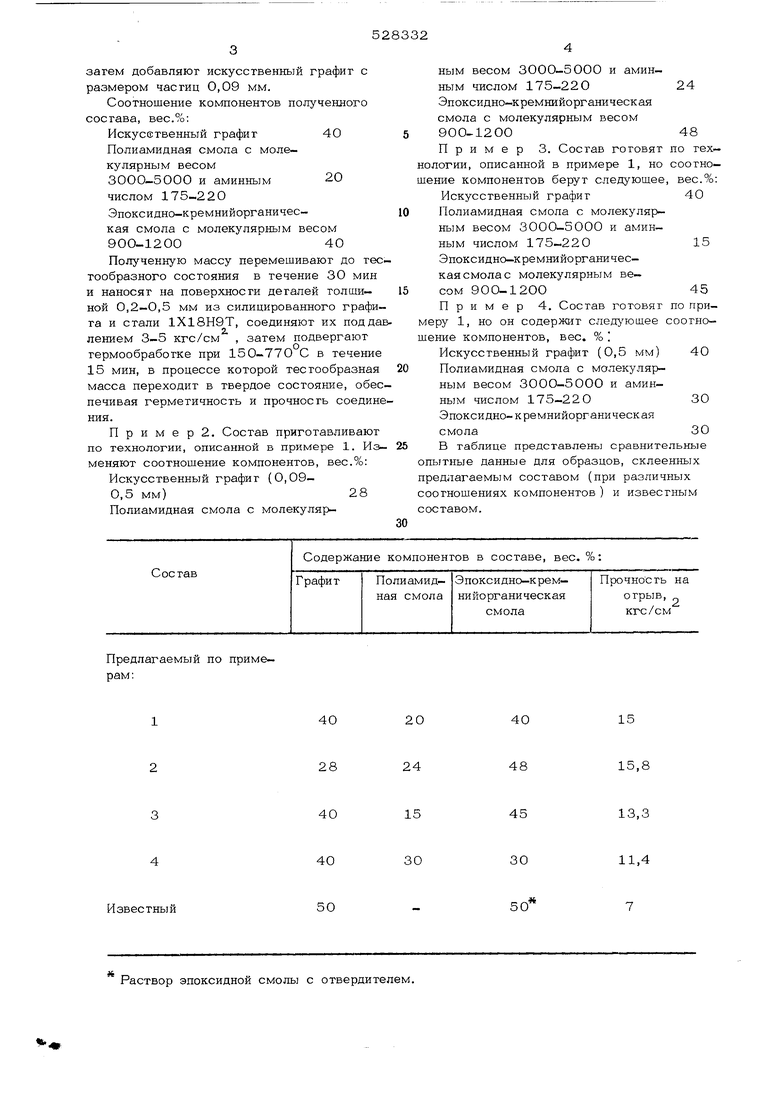

В таблице представлены сравнительные опытные данные для образцов, склеенных предлагаемым составом (при различных соотношениях компонентов) и известным составом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2394861C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2005 |

|

RU2290421C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2009 |

|

RU2402585C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600651C2 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ ПО МЕТАЛЛУ | 2004 |

|

RU2260610C1 |

| ПОКРЫТИЕ ДЛЯ НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 2024 |

|

RU2834472C1 |

| ТЕРМОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573468C2 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2014 |

|

RU2574512C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2016 |

|

RU2623774C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2480499C2 |

Предлагаемый по примерам:

Раствор эпоксидной смолы с отвердителем. Как видно из таблицы, предлагаемый состав по сравнению с известным обеспечивает более чем в два раза более высокую прочность на отрыв. При отклонении от предлагаемого соотношения компонентов в составе наблюдается ухудшение прочности соединения (пример 4) Формула изобретения

и полимерное связующее, о т л и ч а ю- 1519.О8.69.

щ и и с я тем, что, с целью повышения2. Патент ГДР К 43881, Кл. 12 f 3,

прочности соединения, в качестве полимерного15.О1.66 (прототип). связующего он содержит смесь полиамидной смолы с молекулярным весом ЗООО-5ООО, аминным числом 175-22 О и эпоксидно-кремнийорганическэй смолы с молекулярным весом 90О1200 при следующем соотношении компонентов, вес.%: Искусственный графит26-40 Полиамидная смола2О-24 Эпоксидно-кремнийорганическая смола40-50.

Авторы

Даты

1976-09-15—Публикация

1972-06-29—Подача