1

Изобретение относится к области катализаторов, в частности, для конверсии углеводородов.

Известен катализатор для этого процесса, содержащий окись иикеля на носителе, выполненный в виде таблеток или колец.

Ближайшим известным решением поставленной задачи является катализатор, выполненный в виде выпуклой шестиугольной призмы, перфорированной отверстиями, соосными с призмой, причем ось призмы наклонена к ее основанию ПОД углом 50-70°.

Однако этот катализатор имеет недостаточную активность и высокое гидравлическое сопротивление, а именно, при объемной скорости 6000 и температуре 980° степень конверсии составляет 85%, а гидравлическое сопротивление - 80%.

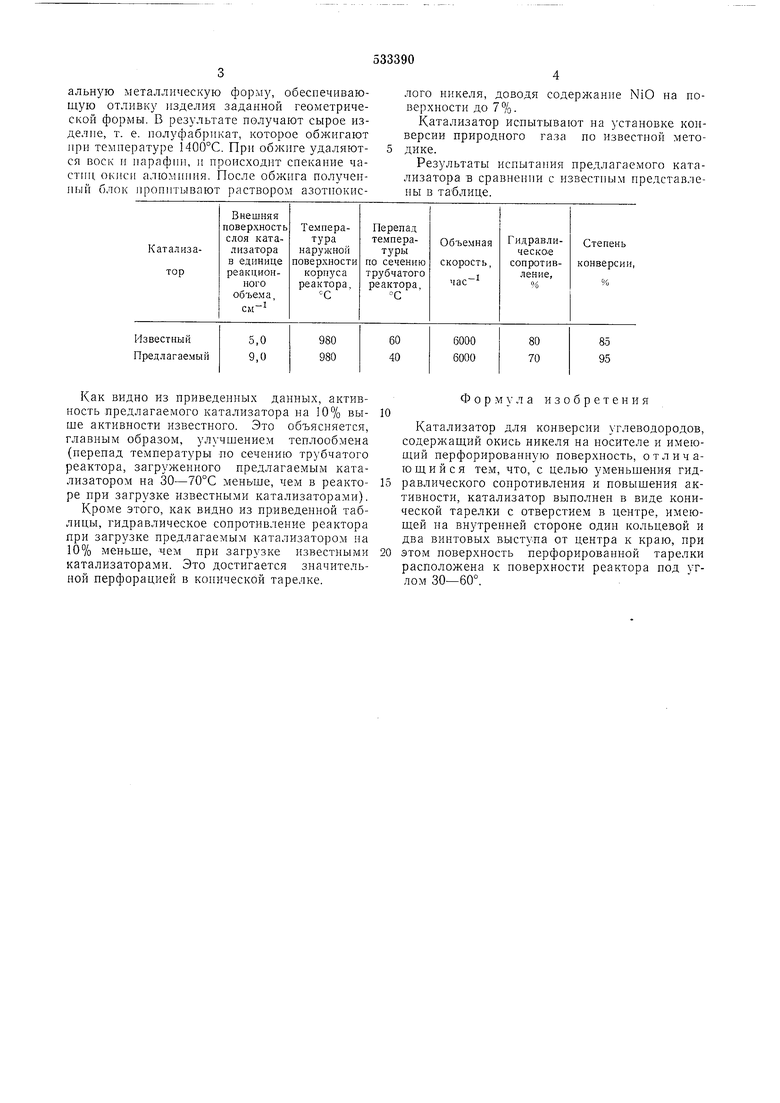

С целью уменьшения гидравлического сопротивления и повышения активности катализатора предлагаемый катализатор выполнен в виде конической тарелки с отверстием в центре, имеюш,ей на внутренней стороне один кольцевой и два винтовых выступа от центра к краю, при этом поверхность перфорированной тарелки расположена к поверхности реактора под углом 30-60°.

На чертеже изображен в разрезе блок катализатора 1, помещенный в реакторе 2. Здесь же изображен вид блока катализатора сверху

(разрез по А-А). Блоки ,надевают на газоотводящую трубу 3. Нижний блок помещают на катализаторную решетку 4.

Один кольцевой и два винтовых выступа 5 от центра к краю создают вращательное движение парогазовой смеси. Общее сечение отверстий в конической перфорированной тарелке составляет 40-60% от наружной поверхности этой тарелки. Все блоки плотно прилегают друг к другу (на чертеже изображен один блок). Стрелкой .показано распределение газовых струй. Пунктиром показаны направляющие выступы на блоке катализатора от газоотводящей трубы к корпусу реактора.

Исходные газы проходят по межтрубному пространству через перфорацию в блоках катализатора, нагреваются за счет тепла, передаваемого через стенки реактора и тепла проходящего во внутренней трубе конвертированного газа. Кольцевой выступ создает необходимый зазор между отдельными блоками для прохода газа.

Пример приготовления катализатора. Катализатор готовят методом шликерного

литья. Шликер состоит из порошка глинозема 58 вес. %, парафина 11,9 вес. %, воска 0,1 вес. %. Шликер подогревают до 8U-90 С, затем осуществляют литье под давлением в литьевой машине, например литейном полуавтомате .у111Г-55 или автомате ЛАГ-1, в специальную металлическую форму, обеспечивающую отливку изделия заданной геометрической формы. В результате получают сырое изделие, т. е. полуфабрикат, которое обжигают 1ри температуре 1400°С. При обжиге удаляются воск и парафип, и происходит спекаиие частиц окиси алюминия. После обжига полученный блок нроиитывают раствором азотиокислого никеля, доводя содержание NiO на поверхности до 7%.

Катализатор испытывают на установке конверсии природного газа по известной методике.

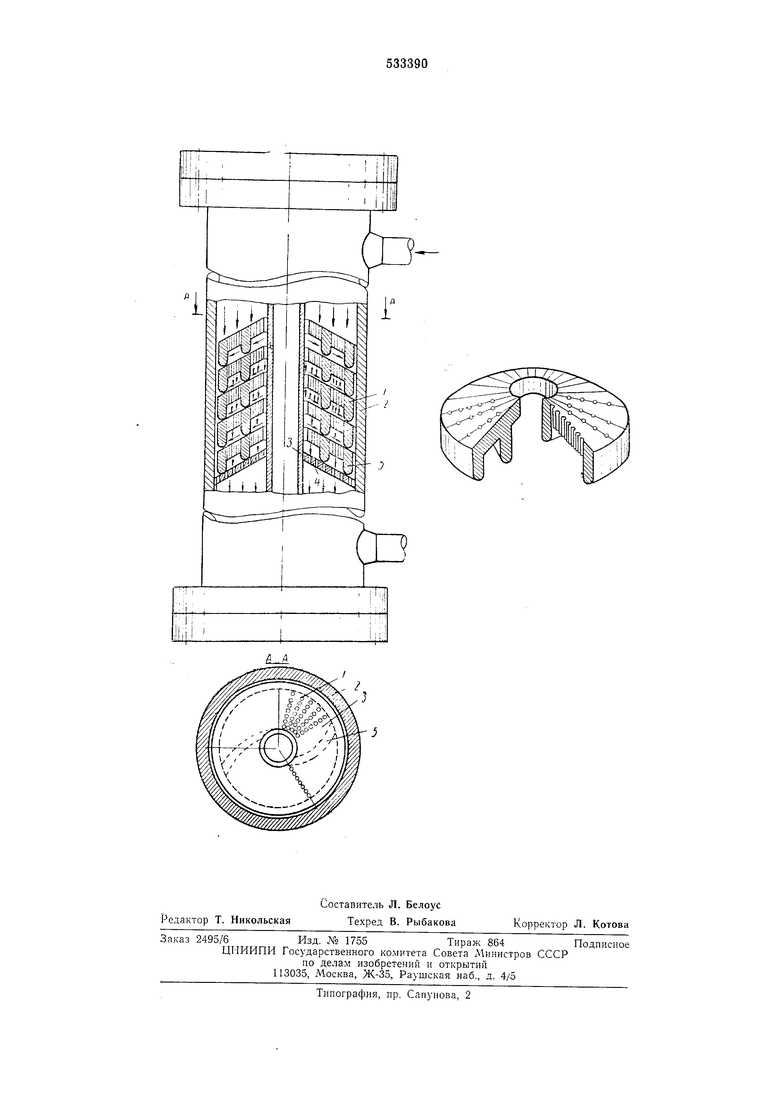

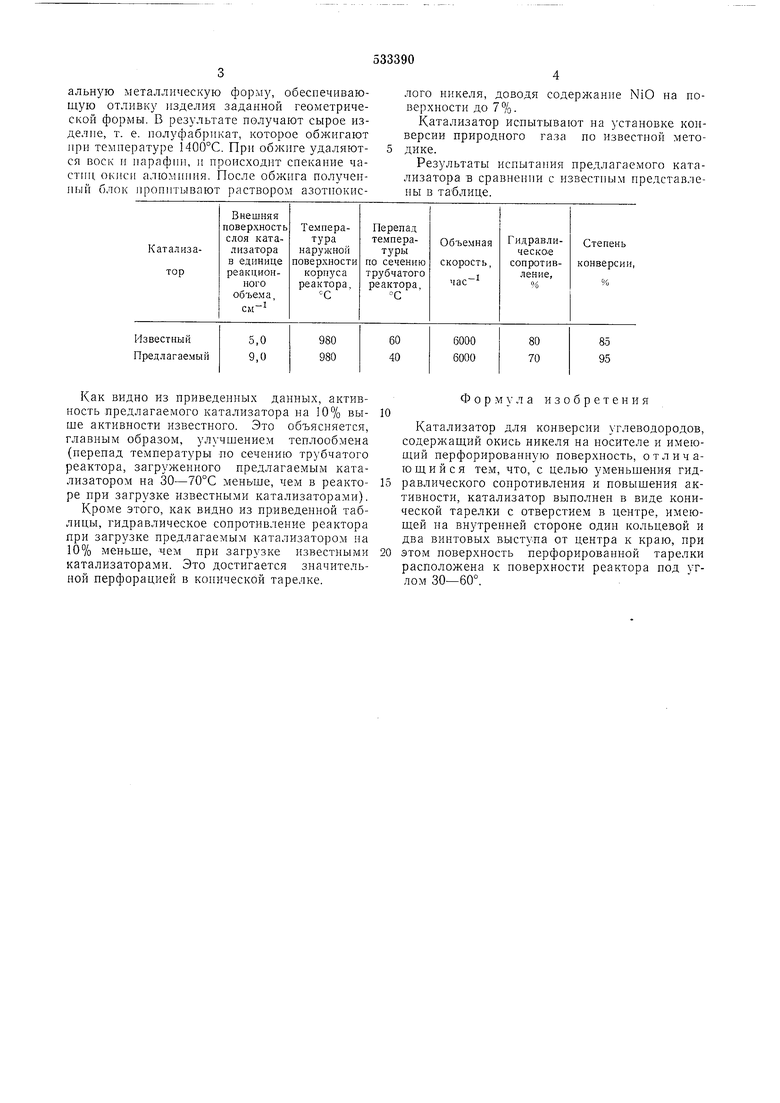

Результаты испытания предлагаемого катализатора Б сравнении с известным представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Носитель для катализатора конверсии метана | 1980 |

|

SU957948A1 |

| Катализатор для конверсии углеводородов | 1974 |

|

SU469414A1 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

| Катализатор для конверсии углеводородов | 1975 |

|

SU526381A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННЫХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 2007 |

|

RU2366499C2 |

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ГАЗОЖИДКОСТНОГО ПОТОКА (ВАРИАНТЫ) | 2016 |

|

RU2641133C1 |

| УСТРОЙСТВО ВВОДА И РАСПРЕДЕЛЕНИЯ СЫРЬЯ В РЕАКТОР | 2007 |

|

RU2345832C2 |

| УСТРОЙСТВО ПРЕДВАРИТЕЛЬНОГО СМЕШИВАНИЯ, РЕАКТОР С НЕПОДВИЖНЫМ СЛОЕМ И РАДИАЛЬНЫМ ПОТОКОМ И РЕАКЦИОННАЯ СИСТЕМА ДЛЯ ОКИСЛИТЕЛЬНОЙ ДЕГИДРОГЕНИЗАЦИИ БУТИЛЕНА | 2014 |

|

RU2654041C2 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО ВИХРЕВОГО ТИПА ДЛЯ РЕАКТОРА ГИДРООЧИСТКИ С НИСХОДЯЩИМ ПОТОКОМ | 2013 |

|

RU2640070C2 |

| СЪЕМНАЯ КОРЗИНА ДЛЯ КАТАЛИТИЧЕСКОГО РЕАКТОРА | 2018 |

|

RU2771726C2 |

Как видно из приведенных данных, активность предлагаемого катализатора иа 10% выше активности известного. Это объясняется, главным образом, улучшением теплообмена (перепад температуры по сечению трубчатого реактора, загруженного предлагаемым катализатором на 30-70°С меньше, чем в реакторе при загрузке известными катализаторами).

Кроме этого, как видно из приведенной таблицы, гидравлическое сопротивление реактора при загрузке предлагаемым катализатором на 10% меньше, чем при загрузке известными катализаторами. Это достигается значительной перфорацией в коиической тарелке.

Формула изобретения

Катализатор для конверсии углеводородов, содержащий окись никеля на носителе и имеющий перфорированную поверхность, отличающийся тем, что, с целью уменьшения гидравлического сопротивления и повышения активности, катализатор выполнен в виде конической тарелки с отверстием в центре, имеющей на внутренней стороне один кольцевой и два винтовых выступа от центра к краю, при этом поверхность перфорированной тарелки расположена к поверхности реактора под углом 30-60°.

Авторы

Даты

1976-10-30—Публикация

1974-08-08—Подача