Изобретение относится к носителям катализатора для конверсии углеводородов и может быть использовано в химической, нефтехимической, пищевой, Мсоииностроительной, металлургической отраслях проквлшленности для процессов каталитического превращения углеводородов с паpew, углекислым газом, кислородом, воздухс 1 1или с их ciAecatm.

Известен носитель для катализатора конверсии углеводородов, представляющий собой коническую тарелку с отверстием в центре, имеющую на внутренней стороне один кольцевой и два винтовых выступа от центра к краю при расположении поверхности перфорированной тарелки к поверхности реактора под углом 30-60° 1.

Однако при большой внешней поверхности катализатора, полученного на основе этого носителя, доступная поверхность его невелика, а гидравлическое сопротивление по сравнению с кольцевым носителем составляет 70%. В. процессе эксплуатации катализатора в реакции метана механическая прочность его значительно снижается и составляет 250 кгс/см.

Наиболее близким к предлагаемому по технической сущности и достигаемо- му эффекту является носитель для катализатора конверсии метана, представлякидий собой гранулу с отверстием в центре и с.канавками на боковой ее поверхности. При этом для увеличения механической прочности и термостойкости, гранулы выполнены с

10 прюфилирующей внешней и внутренней поверхностью .

Однако известный носитель для катализатора конверсии метана характеризуется недостаточно высокой

15 доступной внешней поверхностью катализатора, приготовленного на основе этого носителя (3,10-4,15 см , при сравнительно большом гидравлическом сопротивлении газовому пото- .

20 ку (50-62% относительно кольцевого носителя) и значительным снижением механической прочности при эксплуатации катсшизатора в процессе конверсии метана (от 700-800 до 48025 540 кгс/см).

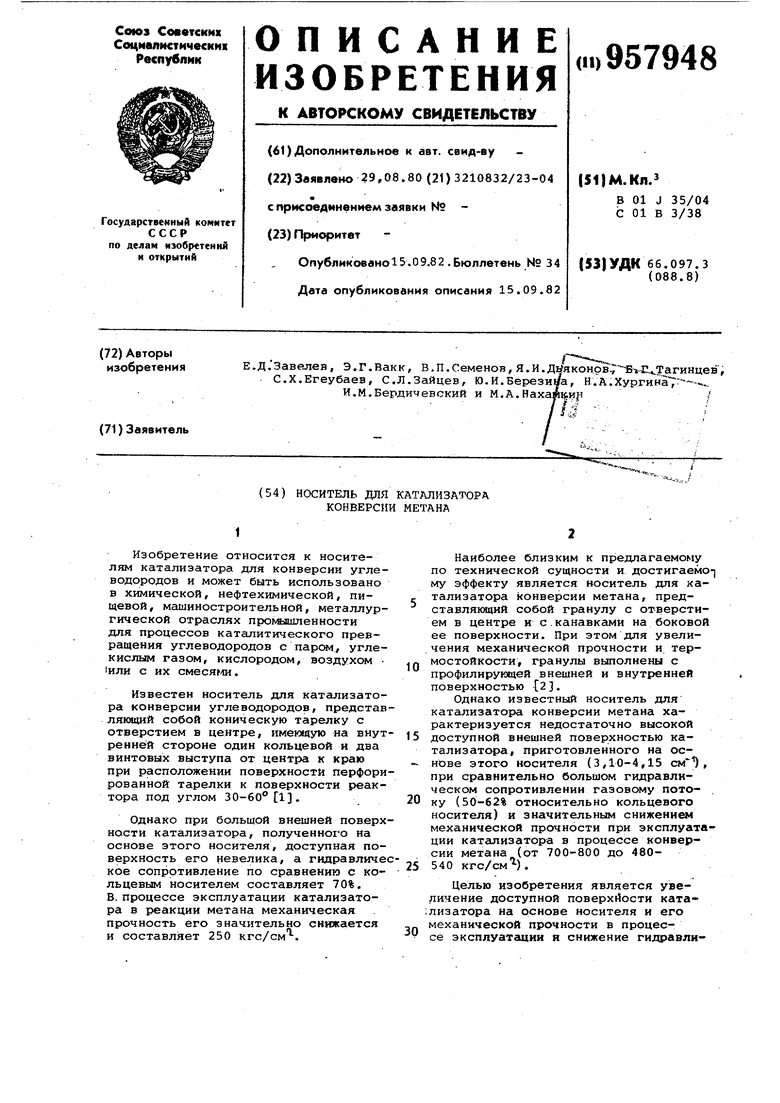

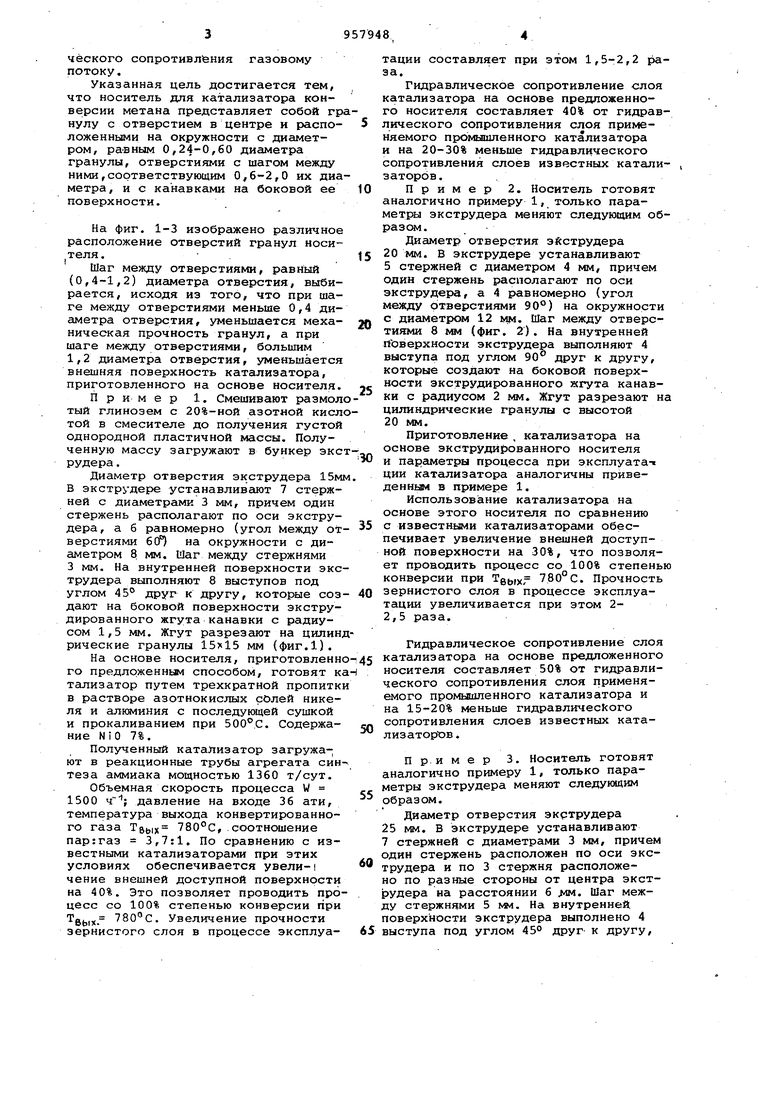

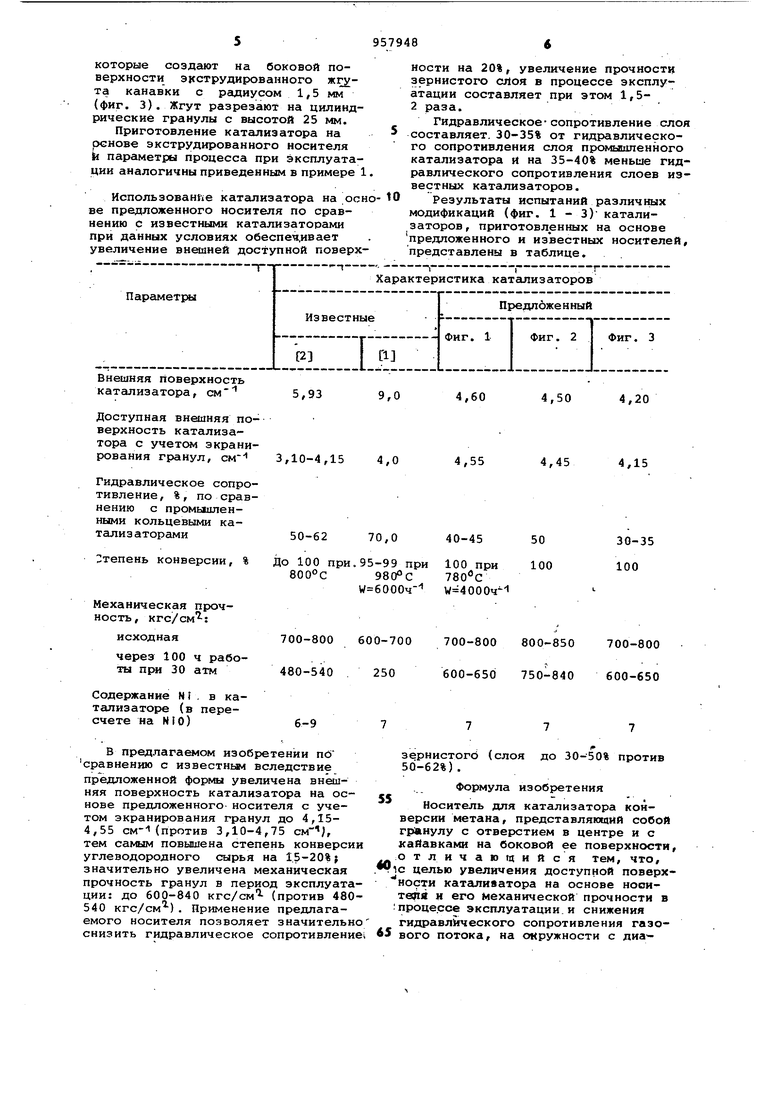

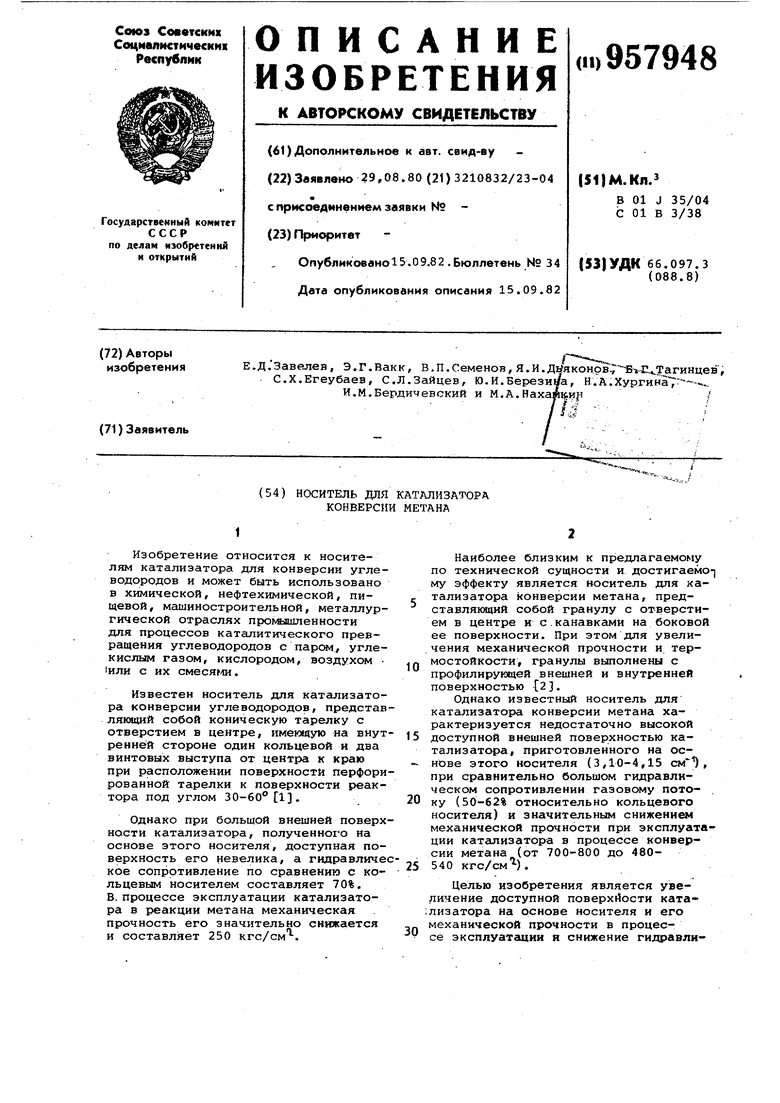

Целью изобретения является увеличение доступной поверхности ката;лизатора на основе носителя и его -„ механической прочности в процессе эксплуатации я снижение гидравличёского сопротивления газовому потоку. Указанная цель достигается тем, что носитель для катализатора конверсии метана представляет собой гр нулу с отверстием в центре и расположенными на окружности с диаметром, ра-вным 0,24-0,60 диаметра гранулы, отверстиями с шагом между ними,соответствующим 0,6-2,0 их диа метра, и с канавками на боковой ее поверхности. На фиг. 1-3 изображено различное расположение отверстий гранул носитепя, .. Шаг между отверстиями, равный (0,4-1,2) диаметра отверстия, выбирается, исходя из того, что при шаге между отверстиями меньше О,4 диаметра отверстия, уменьшается механичеекая прочность гранул, а при шаге между отверстиями, большим 1,2 диаметра отверстия, уменьшается внешняя поверхность катализатора, приготовленного на основе носителя. Пример 1. Смешивают размол тый глинозем с 20%-ной азотной кисл той в смесителе до получения густой однородной пластичной массы. Полученную массу загружают в бункер зкс рудера. Диаметр отверстия экструдера 15м В экструдере устанавливают 7 стержней с диаметрами 3 мм, причем один стержень располагают по оси экструдера, а 6 равномерно (угол Между от верстиями 60 на окружности с диаметром 8 мм. Шаг между стержнями 3 мм. На внутренней поверхности экс трудера выполняют 8 выступов под углом 45° друг к другу, которые соз дают на боковой поверхности экструдированного жгута канавки с радиусом 1,5 мм. Жгут разрезают на цилин рические гранулы мм (фиг.1). На основе носителя, приготовленн го предлрженньв способом, готовят к тализатор путем трехкратной пропитк в растворе азотнокислых сОлей никеля и алкичиния с последующей сушкой и прокаливанием при . Содержание NiO 7%. Полученный катализатор загружа-; ют в реакционные трубы агрегата син теза аммиака мощностью 1360 т/сут. Объемная скорость процесса W 1500 давление на входе 36 ати, температура выхода конвертированного газа Тбь1Х 780°С, .соотношение пар:газ 3,7:1. По сравнению с известными катализаторами при этих условиях обеспечивается увели-1 чение внешней доступной поверхности на 40%. Это позволяет проводить про цесс со 100% степенью конверсии при . 80°С. Увеличение прочности зернистого слоя в процессе эксплуатации составляет при этом 1,5-2,2 раза. Гидравлическое сопротивление слоя катализатора на основе предложенного носителя составляет 40% от гидравлического сопротивления слоя применяемого промышленного катализатора и на 20-30% меньше гидравлического сопротивления слоев известных катали- , заторов. . Пример 2. Носитель готовят аналогично примеру 1, только параметры экструдера меняют следующим образом. Диаметр отверстия эйструдера 20 мм. В экструдере устанавливгиот 5 стержней с диаметром 4 мм, причем один стержень располагают по оси экструдера, а 4 равномерно (угол между д|Тверстиями 90°) на окружности с диаметром 12 мм. Шаг между отверстиями 8 к№а (фиг. 2). На внутренней пЪверхности экструдера вьтолняют 4 выступа под углом 90° друг к другу, которые создают на боковой поверхности экструдированного жгута канавки с радиусом 2 мм. Жгут разрезают на цилиндрические гранулы с высотой 20 мм. Приготовление , катализатора на основе экструдированного носителя и парс1метры процесса при эксплуата- ции катализатора аналогичны приведенным в примере 1. Использование катализатора на основе этого носителя по сравнению с известными катализаторами обеспечивает увеличение внешней доступной поверхности на 30%, что позволяет проводить процесс со 100% степенью конверсии при Тщ,(хг 780°С. Прочность зернистого слоя в процессе эксплуатации увеличивается при этом 22,5 раза. Гидравлическое сопротивление слоя катализатора на основе предложенного носителя составляет 50% от гидравлического сопротивления слоя применяемого промьшшенного катализатора и на 15-20% меньше гидравлического сопротивления слоев известных катализаторов. Пример 3. Носитель готовят аналогично примеру 1, только параметры экструдера меняют следующим образом. Диаметр отверстия экдтрудера 25 УМ. В экструдере устанавливают 7 стержней с диаметрами 3 мм, причем один стержень расположен по оси экструдера и по 3 стержня расположено по разные стороны от центра экструдера на расстоянии 6 IM. Шаг между стержнями 5 мм. На внутренней поверхности экструдера выполнено 4 выступа под углом 45° друг к другу.

которые создают на боковой поверхности экструдированного канавки с радиусом 1,5 мм (фиг, 3). Жгут разрезают на цилиндрические гранулы с высотой 25 мм.

Приготовление катализатора на основе экструдированного носителя и параметры процесса при эксплуатации аналогичны приведенным в примере 1.

Использование катализатора на осно ве предложенного носителя по сравнению с известными катализаторами при данных условиях обеспечивает увеличение внешней доступной поверхности на 20%, увеличение прочности зернистого слоя в процессе эксплуатации составляет при этом 1,52 раза.

Гидравлическое-сопротивление слоя составляет. 30-35% от гидравлического сопротивления слоя промышленного катализатора и на 35-40% меньше гидравлического сопротивления слоев известных катализаторов.

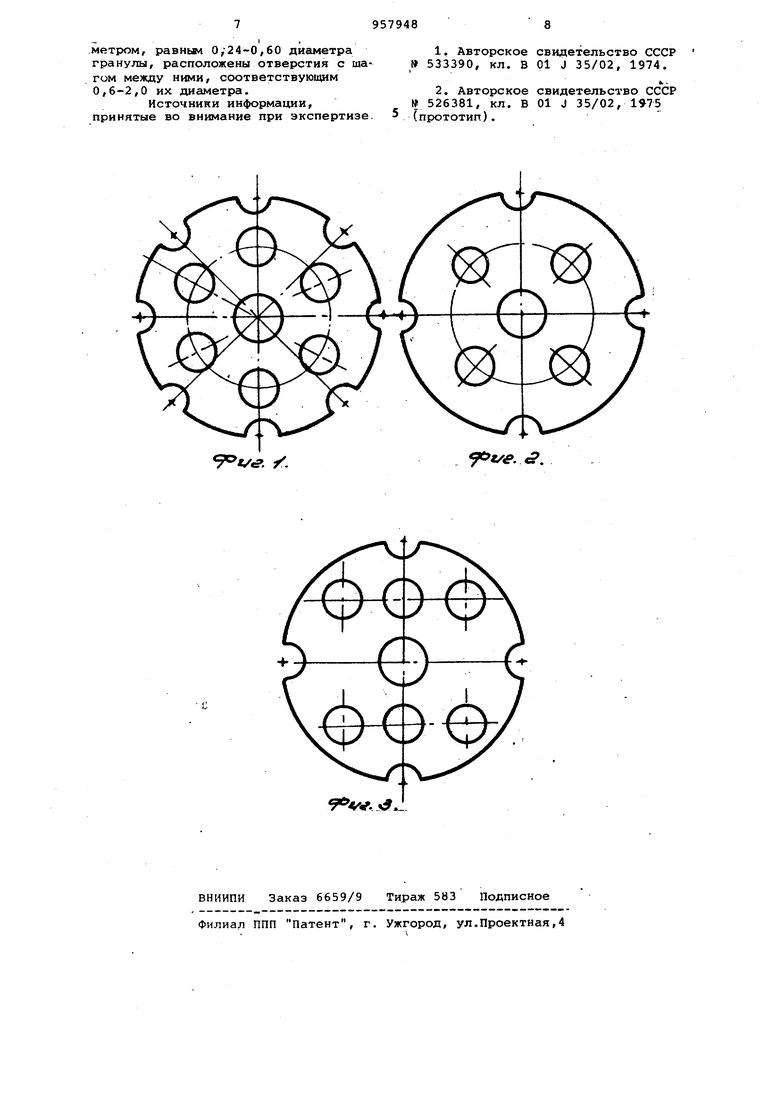

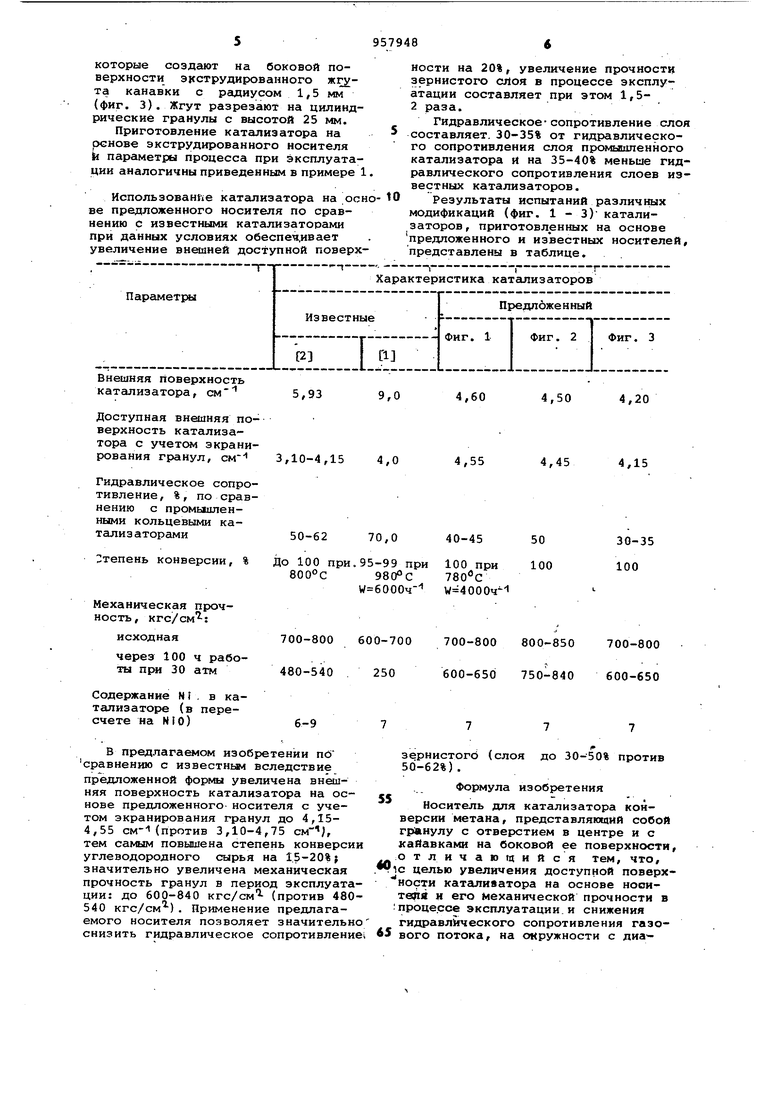

Результаты испытаний различных модификаций (фиг. 1 - 3) катализаторов, приготовленных на основе предложенного и известных носителей, представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления носителя для катализатора конверсии углеводородов | 1976 |

|

SU733716A1 |

| Способ приготовления носителя для катализатора конверсии углеводородов | 1974 |

|

SU523709A1 |

| Способ приготовления катализатора для конверсии углеводородов | 1974 |

|

SU495080A1 |

| Способ приготовления носителя для катализатора конверсии углеродородов | 1975 |

|

SU551045A1 |

| Катализатор для конверсии углеводородов | 1975 |

|

SU526381A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ НА ЦЕОЛИТНОЙ ОСНОВЕ ДЛЯ ПРЕОБРАЗОВАНИЯ ОКСИГЕНАТОВ В НИЗШИЕ ОЛЕФИНЫ | 2011 |

|

RU2548916C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2010 |

|

RU2432991C1 |

| ТВЕРДЫЙ КИСЛОТНЫЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 1999 |

|

RU2190465C2 |

| Способ получения каталитических материалов методом 3D-печати | 2019 |

|

RU2734425C2 |

| Катализатор для конверсии углеводородов | 1974 |

|

SU469414A1 |

Внешняя поверхность катализатора,

Доступная внешняя поверхность катализатора с учетом экранилрования гранул, см Гидравлическое сопротивление, %, по сравнению с промыиленными кольцевыми катализаторамиСтепень конверсии, % До 100 при.95-99 при еОО С980°С Механическая прочность, кгс/см : 700-800 600-700 исходная через 100 ч работы при 30 атм 480-540 250 Содержание NI . в катализаторе (в пересчете на MiO)

В предлагаемом изобретении по сравнению с известным вследствие предложенной формы увеличена внешняя поверхность катализатора на основе предложенного- носителя с учетом экранирования гранул до 4,154,55 см-- (против 3,10-4,75 , тем самым повышена степень конверсии углеводородного сырья на 1.5-20%} значительно увеличена механическая прочность гранул в период эксплуатации: до 600-840 кгс/см (против 480540 кгс/см) . Применение предлагаемого носителя позволяет значительно снизить гидравлическое сопротивление

4,60

4,50

4,20

4,45

4,55

4,15 W 60004

зернистогб (слоя до 30-50% против 50-62%).

Формула изобретения

Носитель для катализатора конверсии метана, представляющий собой грлнулу с отверстием в центре и с кайавками на боковой ее поверхности, отличающийся тем, что, fic целью увеличения доступной поверх ности катализатора на основе носитепл н его механической прочности в :процессе эксплуатации.и снижения гидравлического сопротивления газового потока, на окружности с диа100 при100 W 40004700-800 800-850 700-800 600-650 750-840 600-650

метром, равным 0/24-0,60 диаметра гранулы, расположены отверстия с шагом между ними/ соответствуюцщм 0,6-2,0 их диаметра.

Источники информации, принятые во внимание при экспертизе. . Х.

Ь. 2.Авторское свидетельство СССР №526381, кл. В 01 J 35/02, 1975

(прототип). . е.

Авторы

Даты

1982-09-15—Публикация

1980-08-29—Подача