верхностей имеют выюоту, .равную 0,1-0,3 диам етра Лраеулы, и .раюпошожены под углом 1-85° к оси гранулы, длина гранулы равна 0,8-1,0 ее диаметра.

Использование оредлагаемоЛО жатализ-атора для процесса ката,лит И чеако« кои версии углеводородов в прубчатых peaiKTOpax позволяет увеличить виешиюю актиеную noiBeipxHoicTb слоя катали1зато|ра. в едииице ipeaiK HOHiHoro объема «а 15-.26%, повысить 1механи;чеокую проийость гранул на il8-32%, повысить термостойкость (коэффициент те1рмостоЙ1КО1Сти увеличива-ется с 5 до 22 и. выше).

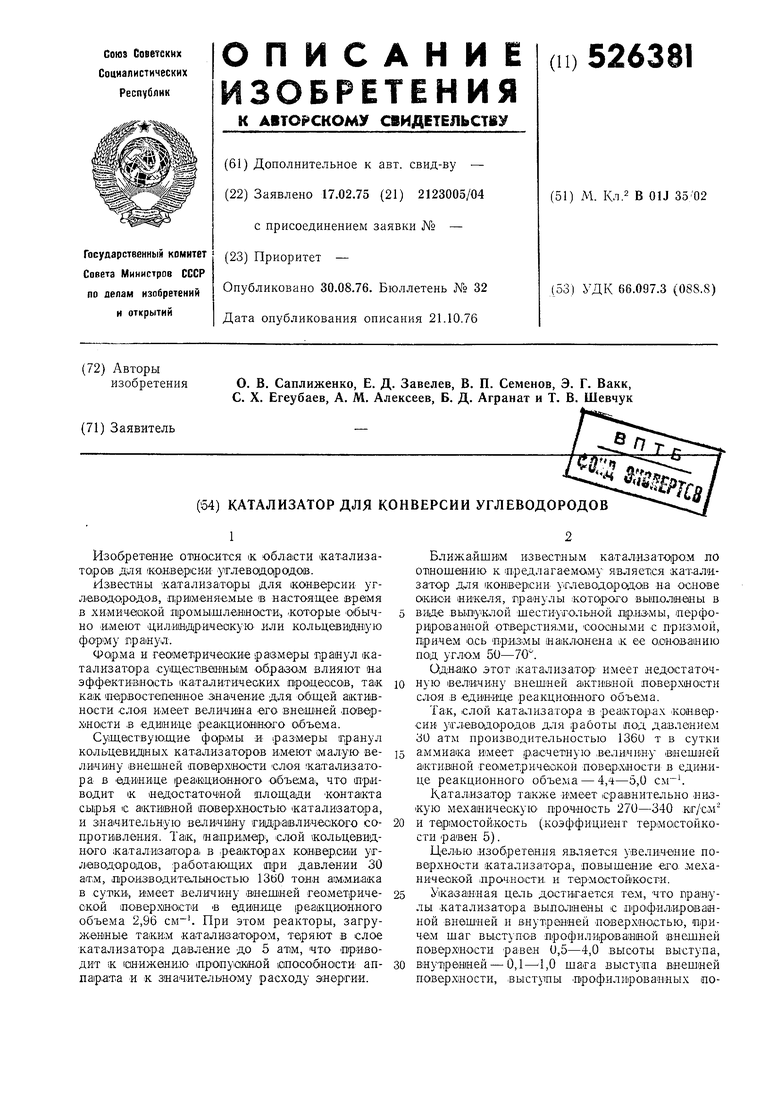

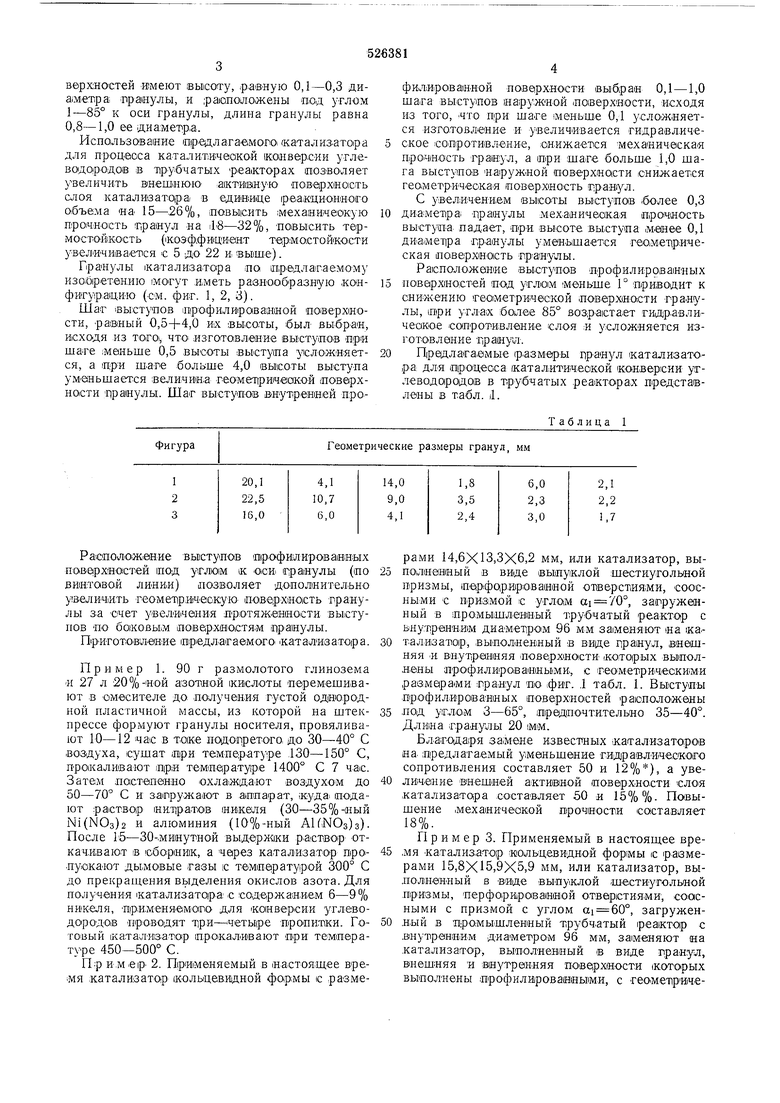

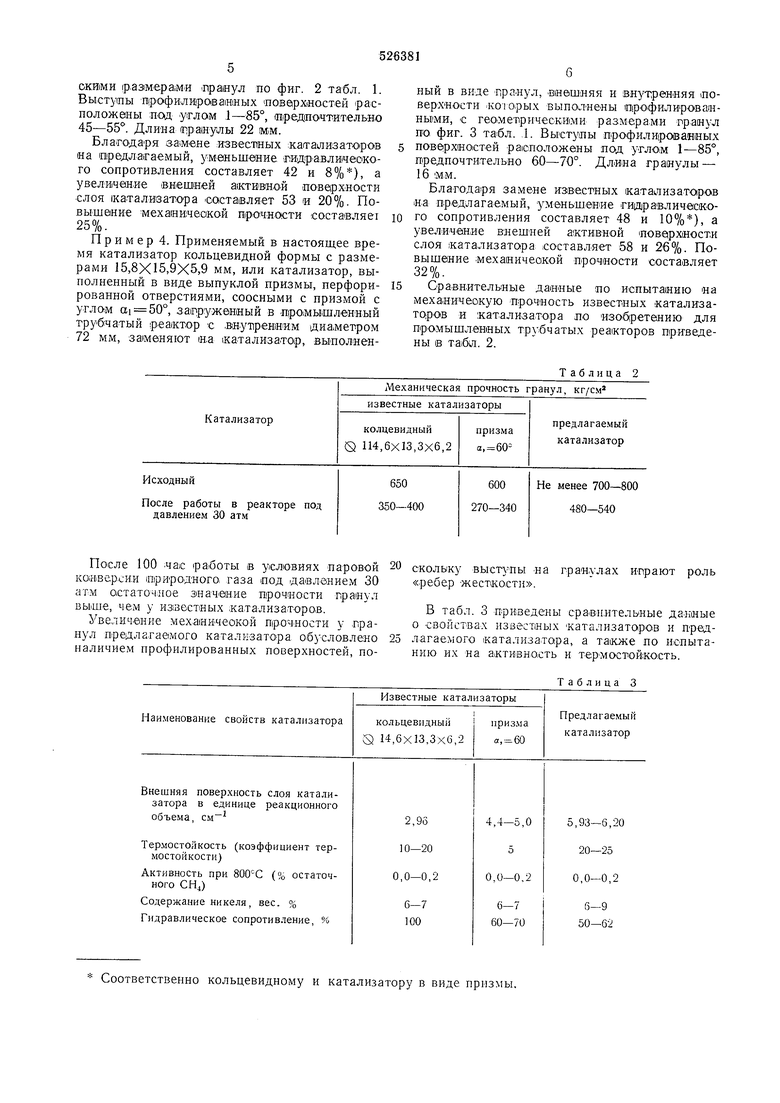

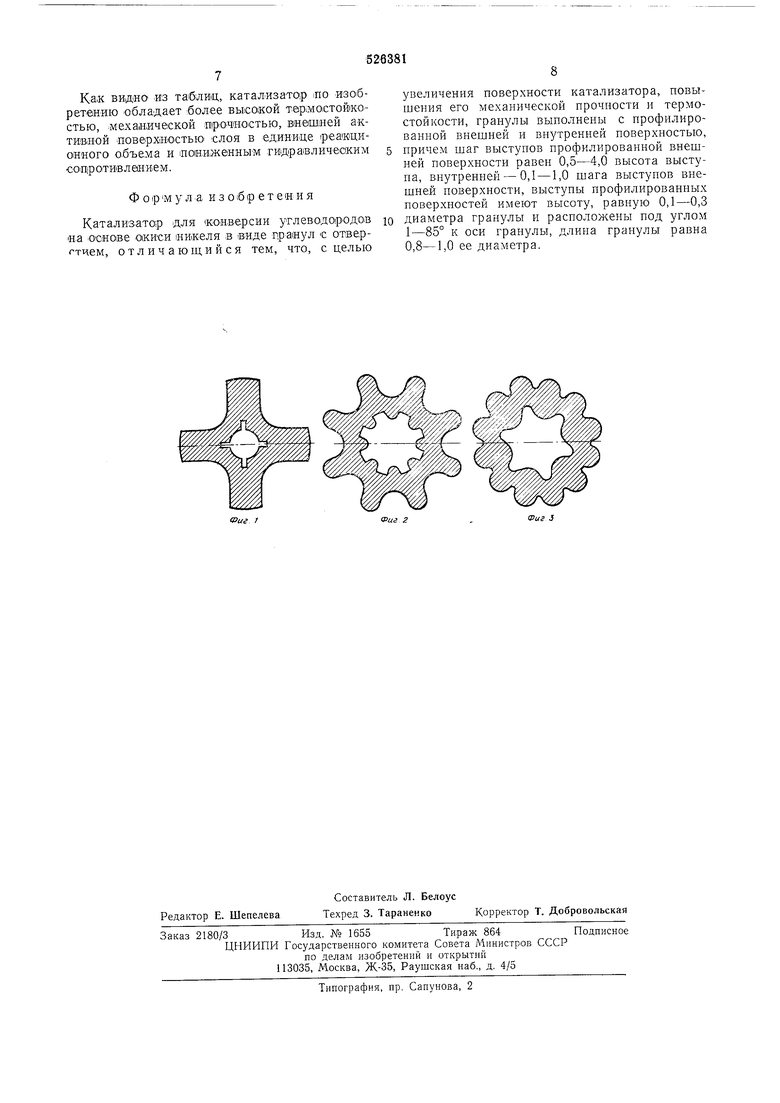

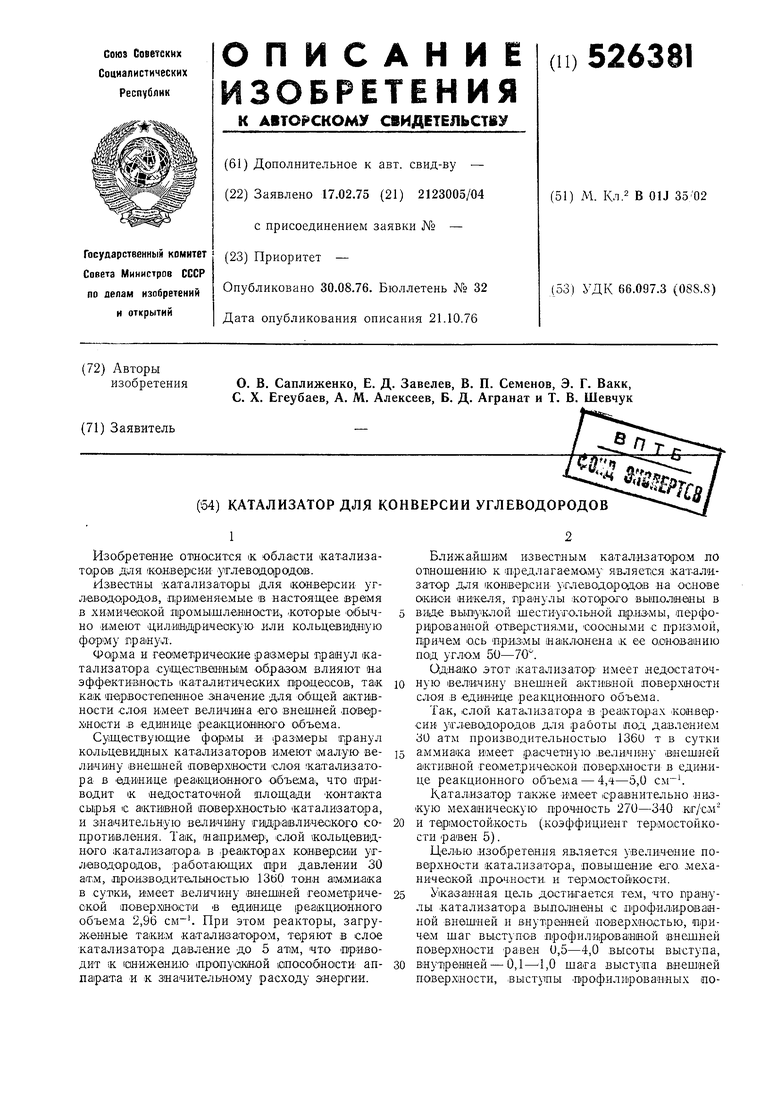

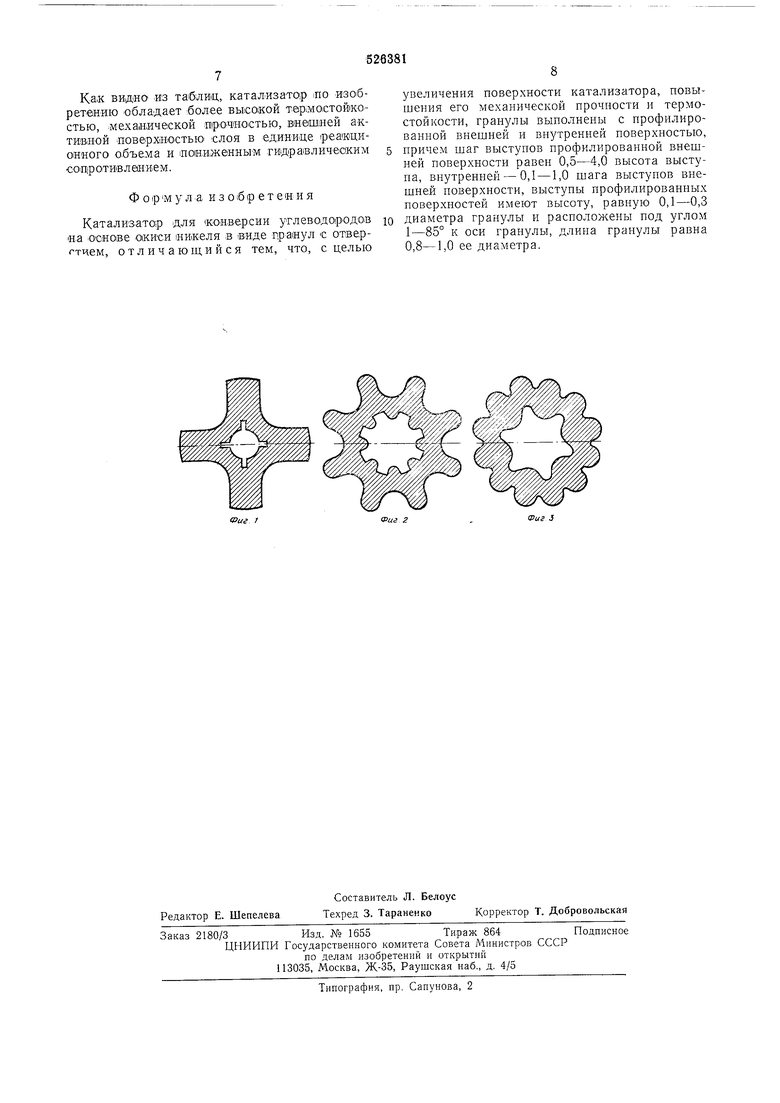

Гранулы катализатора то 1Пре)Длагаемому изо61ретвн.ию могут И|Меть разнообразную конфигур.ащию (.см. фиг. 1, 2, 3).

Шаг выступов шрофилираванной поверхности, равный 0,5+4,0 их высоты, был выбран, исходя из Toroi, ЧТО изготовЛение выступов при шаге ;Мвньше 0,5 высоты выступа усложняется, а 1При ш.аге больше 4,0 высоты высту.па уменьшается величина геометричеакой (поверхности Лранулы. Шаг выступов внутренней профилированной поверх.ности выбран 0,1-1,0 шага выступов наружной ловерхиости, исходя из того, -что при шаге 1меньше 0,1 усложняется изго.товление и увеличивается гидравл.иЧеское 1со.противление, .снижается механическая прочность гранул, а отри шаге больше 1,0 шага выступов наружной поверхности снижается гео.метр.ичеока1Я поверхность гранул.

С увеличением высоты выстунов .более 0,3

диа метра Лранулы механичеака.я прочность выстуеа пада.ет, при высоте выступа |М.еиее 0,1 д а1мет|ра гр.анулы умен.ьшается гео метрическая поверхность гр анулы.

Расположение выступов прО|филированных

поварх1ностей иод углом мень.ше 1° приводит к снижению геометрической .поверхности гранулы, при более 85° возр астает гидр.авличеако1е сопротивление слоя и усложняется изготовление пранул.

Цредлагаамые (р.азмеры лранул катализатора: для процесса (каталитической конверсии углеводородов в трубчатых .реакторах представлены в табл. il.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ ГЕТЕРОГЕННО-КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 2012 |

|

RU2489209C1 |

| Катализатор для конверсии углеводородов | 1974 |

|

SU469414A1 |

| Носитель для катализатора конверсии метана | 1980 |

|

SU957948A1 |

| Катализатор для гетерогенных реакций с пониженным гидравлическим сопротивлением слоя | 2020 |

|

RU2753669C1 |

| Способ приготовления катализатора для конверсии углеводородов | 1973 |

|

SU448670A1 |

| Катализатор для конверсии углеводородов | 1974 |

|

SU533390A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВИРОВАННОГО ТРУБЧАТОГО КАТАЛИТИЧЕСКОГО ЭЛЕМЕНТА (ВАРИАНТЫ) | 2001 |

|

RU2188708C1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2373175C1 |

| Катализатор для конверсии углеводородов | 1979 |

|

SU882593A1 |

| Способ получения каталитических материалов методом 3D-печати | 2019 |

|

RU2734425C2 |

Ра1сполож1ение выступов профилированных пове1рхностей 1под у1ГлЮ1М к оси аг;ранулы (по винтовой линии) позволяет дополнительно .еличи.ть геометр.И1Ческую поверхность гранулы за очет увеличения пр.отяжанности выступов по боковым ловерхн1остям пранулы.

ПриготОВл-ение предлагаемого кат ализ атор а.

Пример 1. 90 г размолотого глинозема и 27 л 20%-ной азотной (кислоты перемешивают в смесителе до .получен.ия густой однородной пластичной массы, из которой на штекпрессе формуют гранулы носителя, провяливают 10-12 ча1С в токе подопретого, до 30-40° С воздуха, сушат .при темпер.атуре .130-150° С, нр|01каливают шри тем1П.ературе 1400° С 7 4aic. Затем постененно охла ждают воздухом до 50-70° С и зашружают в аппарат, (куда, подают раствор ни.т|ратов никеля (30-35%-иый Ы1()2 и алюминия (10%-ный А1ШОз)з). После 15-ЗО-.минутной выдержки р.аствор откачивают в сборни1К, а через катализатор про.пуокают дымовые газы с температурой 300° С до прекращения вьтделения окислов азота. Для получ-ения ката.лизатора с со.держа .н.ие.м 6-9% никеля, При.меня.емО1ла для конвер.сии углеводородов проводят три- четыре Про.пиТ1Ки. ГоТ01ВЫЙ 1ката;лИ1затор пр.окаливают при температуре 450-500° С.

Пр и.мер- 2. Применяемый в настоящее время .катализатор 1колы1,ев.идной формы с размерами 14,6X13,3X6,2 мм, или катализатор, выполпанный в виде выпуклой шестиуголыной нризмы, Пер|фар.ированной отверстия;ми, соосными с призмой с углом 01 70°, заюружеиный в 1П.ромышл.енный трубчатый реактор с внулренним диаметром 96 мм заменяют на ка.тализатор, выполненный в виде пранул, внешняя И вн.утренняя поверхности .которых выполнены профили ро.ванными, с гео метри чески.ми ра8ме(рами гранул по фиг. .1 табл. 1. Выступы профилированных поверхностей расположены

.под углО|М 3-65°, предпочт.ителыно 35-40°. Длина гранулы 20 мм.

Благодаря за.мйне известных катализаторов на. предлагаемый уменьшение гидравлического сопротивления составляет 50 и 12%), а увеличение внешней активной поверх.но.сти слоя катализатора .составляет 50 и 15%%. Повышение .механической прочности составля-ет 18%. Пример 3. Применяемый в настоящее время .катализ.атор кольцевиднОй ic размерами 15,8X15,9X5,9 мм, или катализатор, вылолн.еННый в виде выпуклой ш.естиугольной .призмы, перфори|рова1нной отверстиями, соосными с призмой с углом «1 60°, загружен.ный в промььшленный трубч.атый реактор с внутренним диаметром 96 мм, зам-еняют на .катализатор, выполненный в виде граи.ул, внешняя И внутренняя поверхности которых выпо.лнены .профилнроваиеыми, с геомет1рич.еокими 1р.аз(Мера;м« фаеул по фиг. 2 табл. 1. Выстуты профилированных |повврх1но.стей ipaicположены под углом ,1-85°, (предпочтительво 45-55°. Длииа праиулы 22 MIM.

Благодаря 1замене известных :ка1та1лизато1ров иа оредлагаемый, м-еньшение 1Г;ИД1ра:Вли1чеокого сопротивления составляет 42 и 8%), а увеличение внешней а1кти вной пове1рХНости слоя катализатора составляет 53 и 20%. Повыше(ние механичеакой прочности составляет 25%.

Пример 4. Применяемый в настоящее время катализатор кольцевидной формы с размерами 15,8X15,9X5,9 мм, или катализатор, выполненный в виде выпуклой призмы, перфорированной отверстиями, соосными с призмой с углом 01 50°, загруженный в промышленный трубчатый реажтор с янупренним диаметром 72 мм, заменяют на катализатор, выполненПосле 100 i4aic работы в услювиях паровой20 ко1Н|вер,си.и ориродного газа под давлением 30 ат:М остатач:ное значение прочности гранул вььше, чем у известных катализаторов. Увеличение механической прочности у гранул предлагаемого катализатора обусловлено25 наличием профилированных поверхностей, по Соответственно кольцевидному и катализатору в виде призмы.

ный в виде лра.нул, инвш-няя и внутренняя поверхности которых выполнены профилированНЫ1МИ, с гео1мепричеоки1ми размерами гранул ио фиг. 3 табл. ,1. Выступы профилированных поверхностей расположены под 1-85°, предпочтительно 60-70°. Длина гранулы -

16 IMM.

Благодаря замене известных катализаторов на предлагаемый, уменьшение гициравлического сопротивления составляет 48 и 10%), а увеличение внешней а ктивной повархиости слоя катализатора составляет 58 и 26%. Повышение механичеакой прочности составляет 32%.

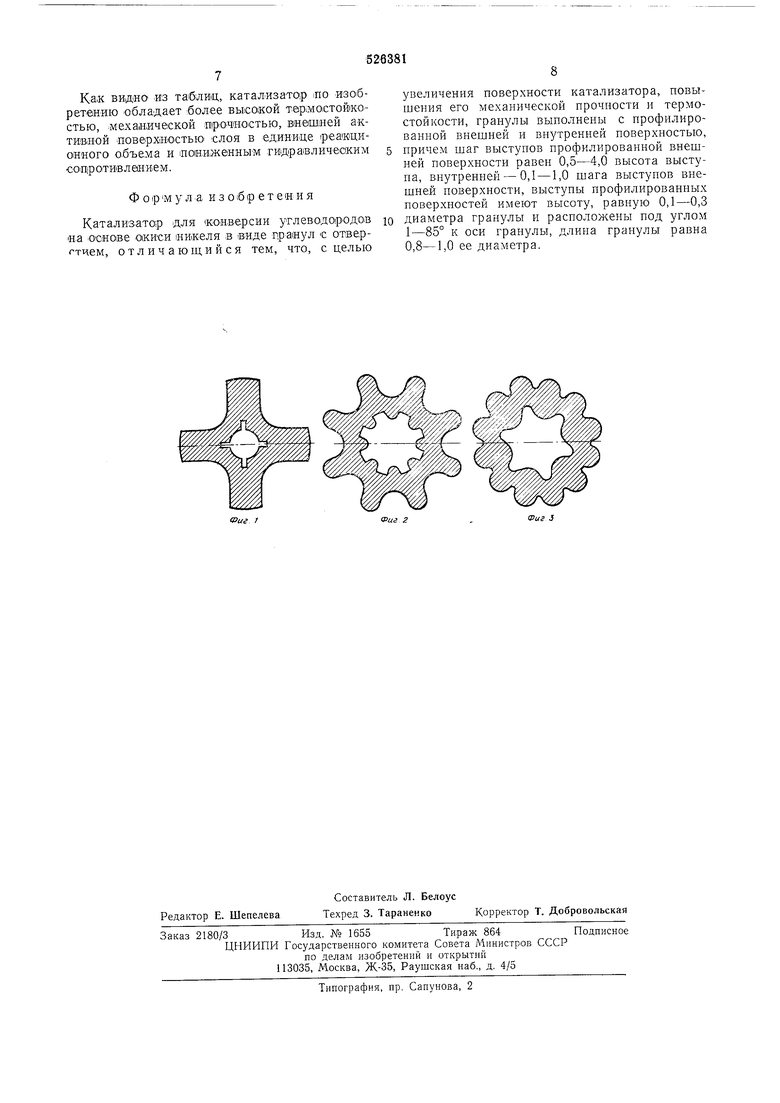

Сравнительные данные по испытанию на механическую прочность известных катализаторов и катализатора по изо&ретению для промышленных трубчатых реакторов приведены в Tai6ui. 2.

Таблица 2 скольку выступы на гранул.ах играют роль «ребер жесткости. Б табл. 3 приведены сра-внительные данные о свойствах известных -катализаторов и предлагаемого катализатора, а та1кже по испытакию и.х на активность и термостойкость. Таблица 3

КЗК видно из таблиц, катаЛИзато1р ino изобретению обладает более высокой TepiMOiCTO&KOстью, механической ирочиостью, внешней активной поверхностью слоя в единице реакционного объема и шовиженным гидравлическим со Д|р отив л ея не м.

Ф о ip м у л а и 3 о i6 ip е т е и и я

Ката.лиз.ато.р для конверсии углеводародое «,а основе окиси иикеля в 1виде гранул с отверстием, отличающийся тем, что, с целью

увеличения поверхности катализатора, повышения его механической прочности и термостойкости, гранулы выполнены с профилированной внешней и внутренней поверхностью,

причем шаг выступов профилированной внешней поверхности равен 0,5-4,0 высота выступа, внутренней - 0,1 -1,0 шага выстунов внешней поверхности, выступы профилированных поверхностей имеют высоту, равную 0,1-0,3

диаметра гранулы и расположены под углом 1-85° к оси гранулы, длина гранулы равна 0,8-1,0 ее диаметра.

Авторы

Даты

1976-08-30—Публикация

1975-02-17—Подача