(54) УСТАНОВКА ДЛЯ ФОРМОВАНИЯ МОНОЛИТНЫХ КОНСТРУКЦИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления пустотелых изделий из железобетона | 1961 |

|

SU148342A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННО АРМИРОВАННЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2481946C2 |

| КРУПНОБЛОЧНОЕ ЗДАНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ДЛЯ ЕГО МОНТАЖА | 2012 |

|

RU2498024C1 |

| Устройство для формования армоцементных плит | 1960 |

|

SU146220A1 |

| ПОЛУФАБРИКАТ ДЛЯ ИЗГОТОВЛЕНИЯ НАГРУЖЕННОЙ АРМОБЕТОННОЙ БАЛКИ | 2016 |

|

RU2644607C2 |

| Установка для непрерывного формования железобетонных изделий на основе особо быстротвердеющего цемента | 1991 |

|

SU1790494A3 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ | 1998 |

|

RU2134636C1 |

| Стеновозводящая машина | 1980 |

|

SU949133A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРОЖНЫХ ПЛИТ | 2009 |

|

RU2400359C1 |

| Способ возведения бетонной стены, рабочий орган строительного 3d-принтера и стена бетонная | 2018 |

|

RU2704995C1 |

Изобретение относится к устройствам для послойного формования монолитных конструкций криволинейного профиля.

Известна скользящая опалубка для послойного бетонирования прямолинейных и криволинейных стен постоянного радиуса кривизны, включающая каркас с щитовыми рамками и стойки, между концами которых закреплены стяжные винты. Эта опалубка обеспечивает возможность бетонирования стен сферической кривизны только после предварительного монтажа арматурного каркаса.

Известна также установка для послойного формования стен сферической кривизны, включающая подвижное формующее устройство, установленное на шарнирно-рычажном каркасе, соединенном с приводами. Для формования стен с помощью этой установки также необходимо предварительно монтировать арматурный каркас.

Известна также установка для формования монолитных конструкций, включающая подвижное формующее устройство, состоящее из приемного бункера, формующих вибростенок и сменных катушек с намотанной на них арматурой. Эта установка является наиболее близкой к изобретению по технической сущности и достигаемом} результату.

Однако известная установка обеспечивает послойное формование с одновременным армированием стен сферической кривизны только по поверхности формующей опалубки.

Целью изобретения является обеспечение безопалубочного формования стен сооружения.

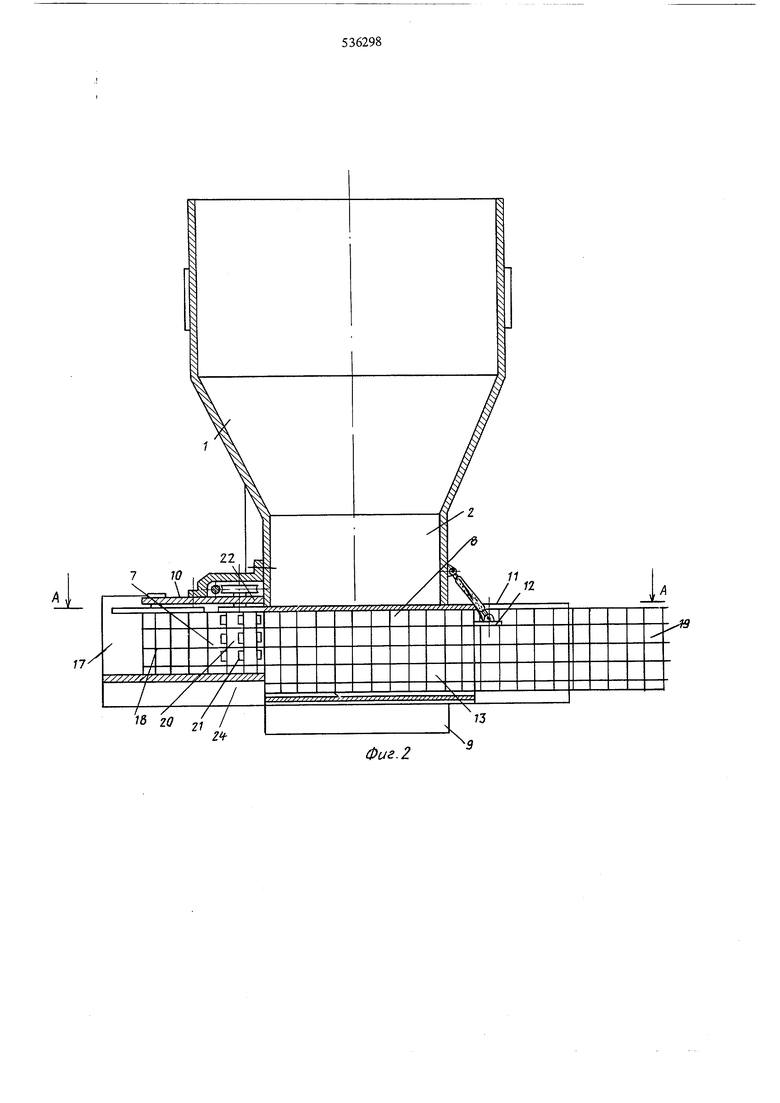

Для этого формующее устройство выполнено в виде насадки, снабженной арматурно- протяжным механизмом и открытым снизу формующим каналом, образованным вибростенками с щарнирно прикрепленными к ним подпружиненными виброщеками и установленными перпендикулярно к последним подпружиненными, 1парнирно прикрепленными к основанию бункера вибропластинами; арматурно-протяжный механизм выполнен в виде тяговых барабанов с приводом и прижимными подпружиненными роликами, а в формующем канале установлены щелевые направляющие элементы дня арматуры с клапанами на выходных концах.

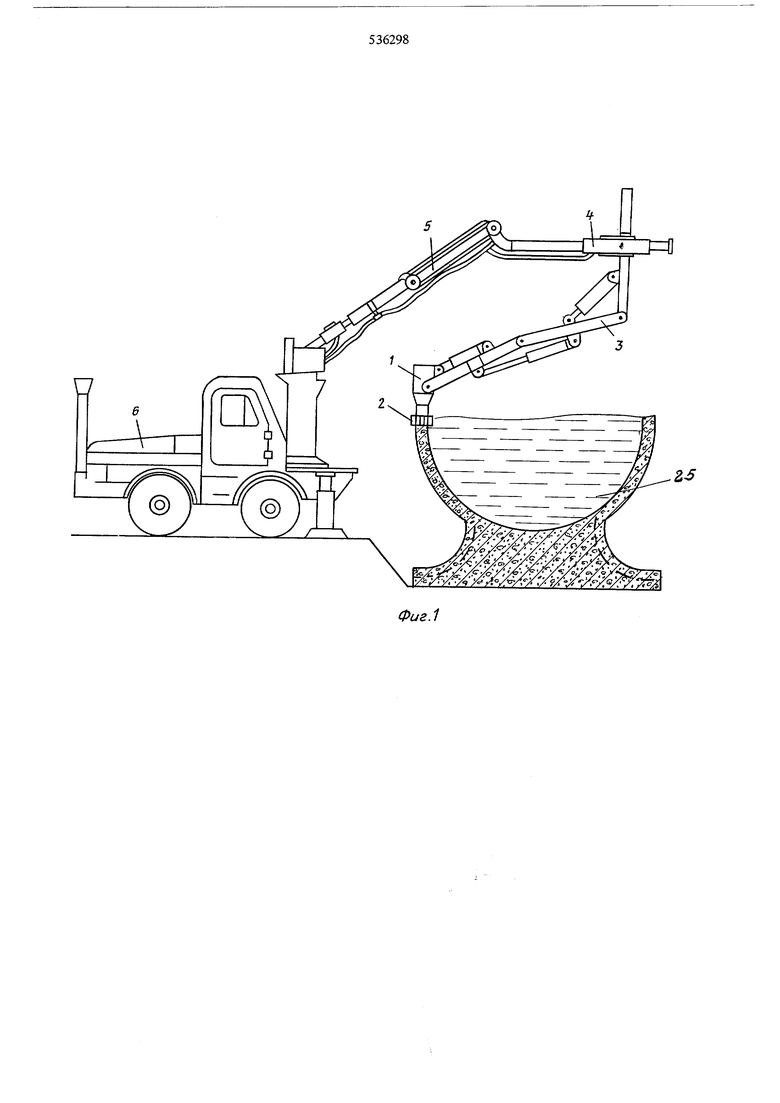

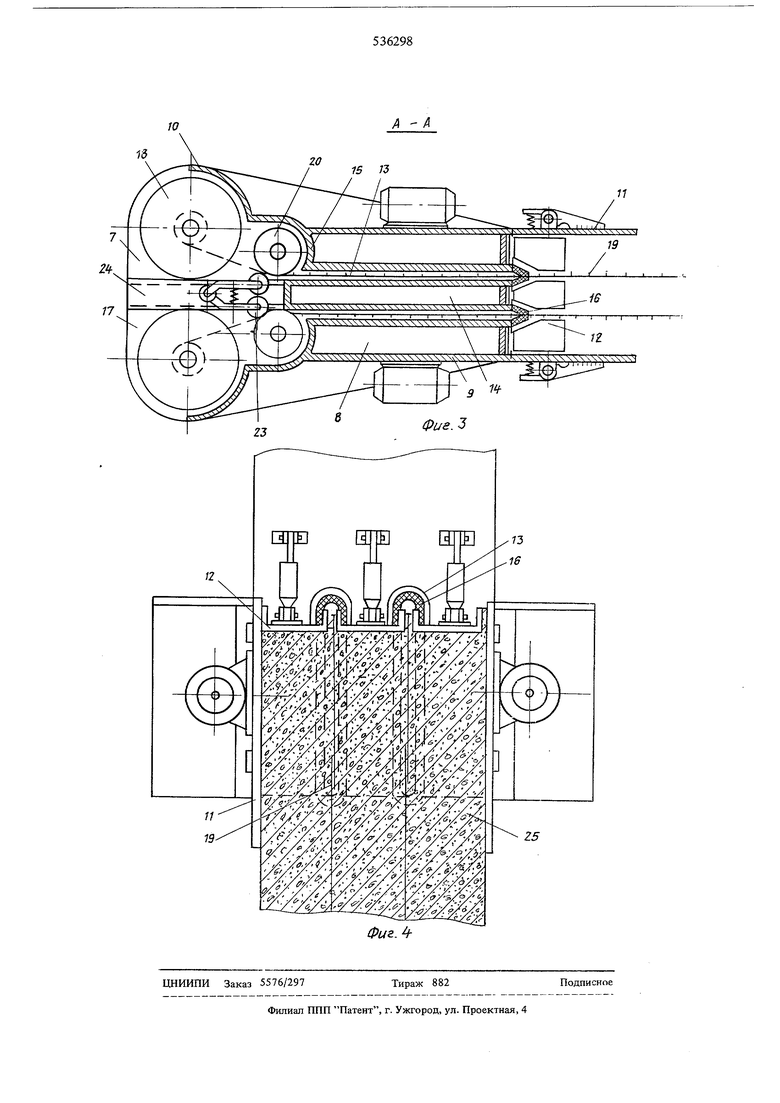

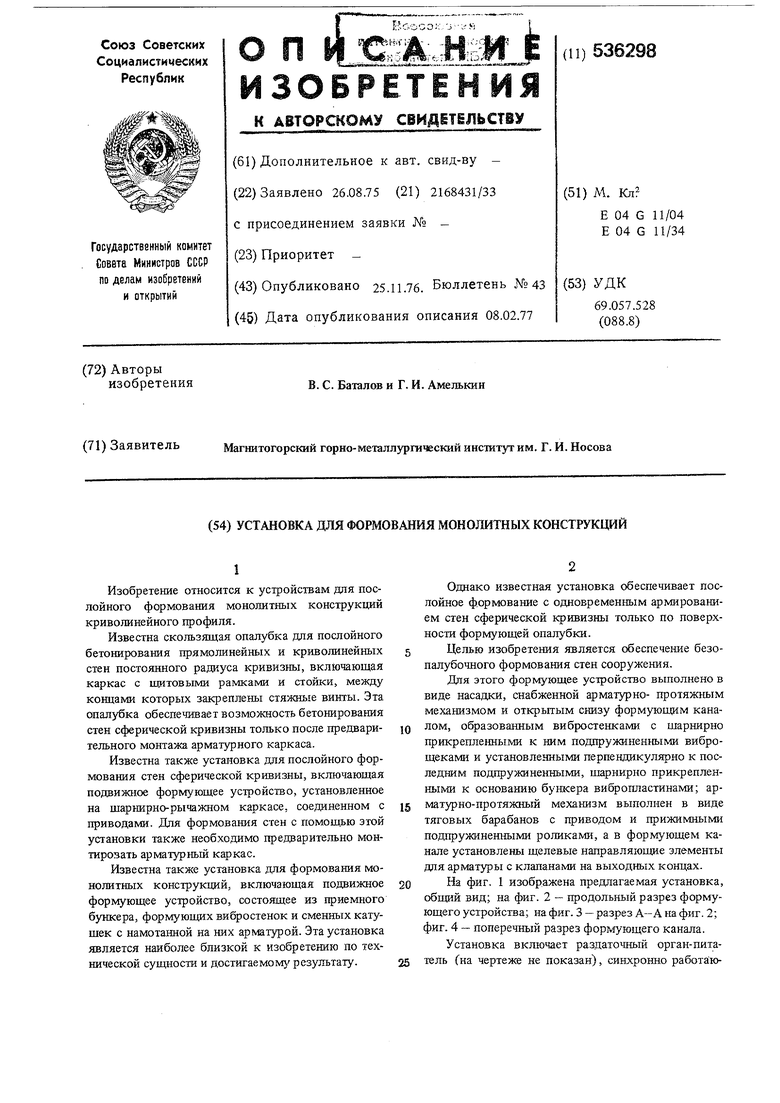

На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 - продольный разрез формующего устройства; на фиг. 3 - разрез А--А на фиг. 2; фиг. 4 - поперечный разрез формующего канала.

Установка включает раздаточный орган-питатель (на чертеже не показан), синхронно работа:юший с приемным бункером 1 подвижного формирующего устройства, вьшолненого в виде насадки 2 и шарнирно соединенного с манипулятором 3 перемещения во всех направлениях, который установлен на передвижном поворотном органе 4 телескопической стрелы 5 транспортного агрегата 6 с программным управлением. Формующее устройство снабжено арматурно-протяжным механизмом и формующим каналом 8, образованным вибростенками 9, соединенными с корпусом 10 армахурнопротяжного механизма, с основанием бункера и подпружиненными виброщеками 11,щарнирно соединенными с вибростенками. Между виброщеками в верхней части формующего канала установлены подпружиненные вибропластины 12, шарнирно соединенные с основанием бункера. В формующем канале установлены щелевые направляющие элементы 13, которые делят полость канала на секиди 14. Направляющие элементы одними концами закреплены в поперечной стенке 15, а на других имеют щелевые клапаны 16, выполненные из эластичного материала, например резины. В передней части корпуса ар матурно-протяжного механизма со стороны проема 17 установлены с возможностью вращения сменные катушки 18, снабженные тормозным устройством (на чертеже не показано). На катушки намотана арматура, выполненная, например,в виде полосы 19 из высокопрочной стальной сетки. В створе между катушками и щелевыми направляющими элементами в корпусе ар матурно-протяжхюго механизма вертикально установлены тяговые барабаны 20 с шипами 21 на их наружной поверхносш. Барабаны снабжены приводом 22, например червячным, размещенным в верхней части корпуса 10 и вертикально установленными подпружиненными роликами 23, выполненными, например с бандажами из эластичного материала, контактирующими с барабанами. В основа1ши корпуса арматурно-протяжного механизма вдоль оси формования выполнен канал 24 с открытой полос: ю книзу д.ля прохода между его стенками выпусков арматуры при перемещении насадки 2. Установка работает следующим об разом. В переднюю часть корпуса 10 арматурно-протяжного механизма 7 со стороны проема 17 устанавливают сменные катушки 18 с намотанной на них арматурой, выполненной, например, в виде полосы 19 из высокопрочной стальной сетки. Свободные арматурной полосы с катушек 18 пропускают между наружной поверхностью тяговых барабанов 20 с шипалш 21 и поверхностью подпружиненных роликов 23. После этого свободкые концы арматурной полосы заводят в направляющие элементы 13, а в приемный бункер 1 из раздаточного органа-питателя подают быстротвердеющую бетонную смесь. Включают привод 22 тяговых барабанов 20 и свободные концы арматурной полосы 19 протягивают в зону формования через направляющие элементы 13 и щелевые клапаны 16. Вместе с арматурной полосой 19 в зону формования из бункера 1 через формующий канал 8 подают быстротвердеющую бетонную смесь, которая, объединившись на выходе из канала 8 с арматурной полосой 19 под воздействием вибрщек 11 и виброиластин 12, схватывается в монолит и сохрагшет заданную ей форму. По мере схватывания формуемого слоя насадку 2 с помощью манипулятора 3 перемещают вдоль оси формования по образующей наружной поверхности возводимого реактора 25. Стенку реактора формуют на высоту от 20 до 50 см за один проход вдоль оси формуемого слоя с наложением формуемых слоев друг на .прута по спирали и с выпуском арматуры из бетона от 2 до 12 см, При переходе насадки 2 с одной спирали на другую выпуски арглатуры из бетона ранее отформованного слоя проходят между направляющими стенками канала 24. Формула изобретения Установка для формования монояит1а1х конструкций; включающая подвижное формутощее устройство, состоящее из приемного бункера, формуюuijix вибростенок и сменных с намотанной на гшх ар матурой, отличающаяся тем, что, с целью обеспечения безопалубочного формования стен сооружения форм тощее устройство выполнено в виде насадки, снабженной арматурно-протяжным механизмом и открытым снизу формуюпщм каналом, образованным вибростенками с шарнирно прикрепленными к ним подпружиненными виброщеками и установленными перпендикулярно к последним подпружиненными, шарнирно прикрепленными к основанию бункера вибропласшнами; арматурно-протяжный механизм выполнен в виде тшовых барабанов с приводом и прижимными подпружиненными роликами, а в формующем канале установлены щелевые направляющие элементы для арматуры с клапанами на выходных кощ1дх.

Фиг.1

Фиг. 2

Авторы

Даты

1976-11-25—Публикация

1975-08-26—Подача