1

Изобретение относится к автоматике и вычислительной технике, а именно к устройствам для расшифровки виброакустического сигнала, генерируемого сложным механизмом и может быть использовано в процессе эксплуатации механизмов, например на борту летательных аппаратов или локомотивов, с целью контроля за состоянием их узлов в реальном масштабе времени.

Известно устройство 1, содержаш,ее датчик виброакустического сигнала механизма, фильтр с регулируемой полосой пропускания, генератор эталонного сигнала и спещ-йлизпрованный анализатор. В этом устройстве с помош,ью фильтра выделяется из виброакустического сигнала определенная полоса частот. Выходной сигнал такого фильтра вместе с эталонным сигналом поступают в анализатор. Последний осушествляет сравнение входных сигналов и выдает информацию об отклонении технического состояния определенного узла механизма от нормы.

Наиболее близким к изобретению является устройство 2 для акустической диагностики механизмов, содержащее виброакустический датчик, датчик положения узла механизма и спектральный преобразователь.

Однако это устройство имеет низкую точность выделения сигнала, генерируемого отдельным узлом механизма, и узкую сферу

применения, так как способно выделять только сигналы, значительно превосходящие по мощности помехи, наводимые всеми остальными узлами механизма.

Цель изобретения - повышение точности определения виброакустических сигналов.

Это достигается тем, что устройство снабжено (д-1) виброакустическими датчиками, где () « - количество узлов механизма,

являющихся источниками виброакустических сигналов, (т-1) датчиками положения узлов механизма, где от - количество узлов механизма, работающих асинхронно один относительно другого, (q-1) спектральными преобразователями, каждый из которых имеет сигнальный вход, подключенный к выходу соответствующего виброакустического датчика, т входов управления, подключенных к выходам т датчиков положения, и сумматором,

входы которого подключены к выходам спектральных преобразователей, а выход является выходом устройства.

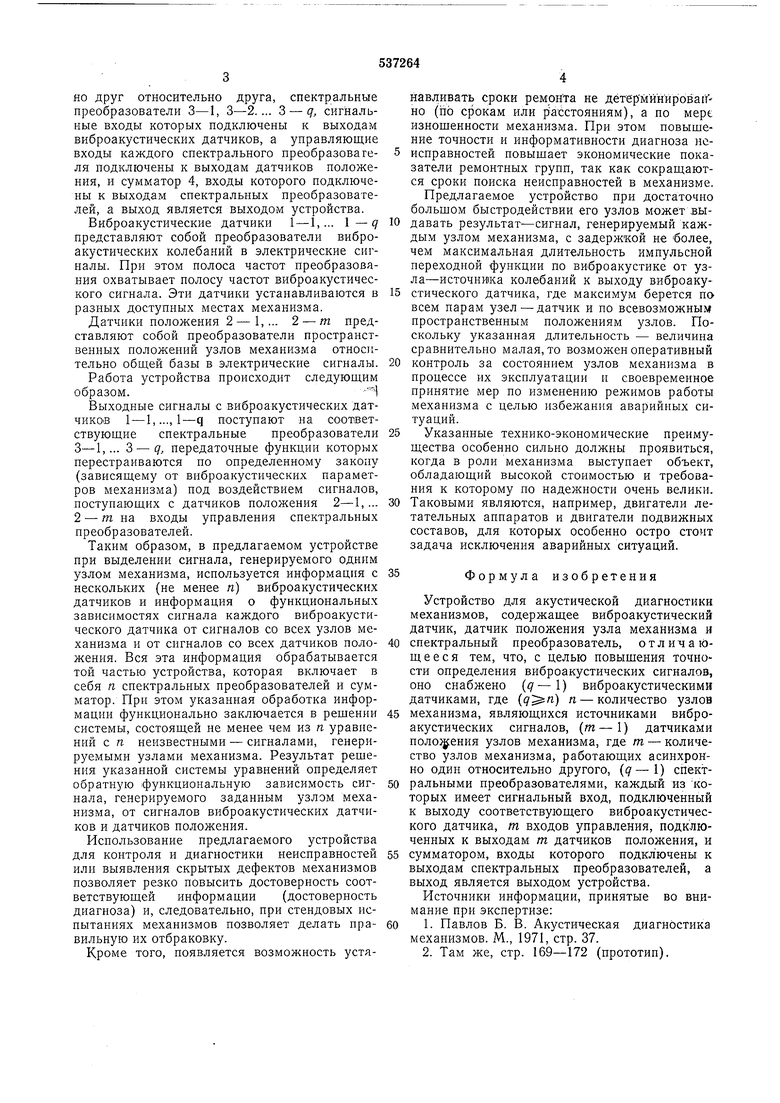

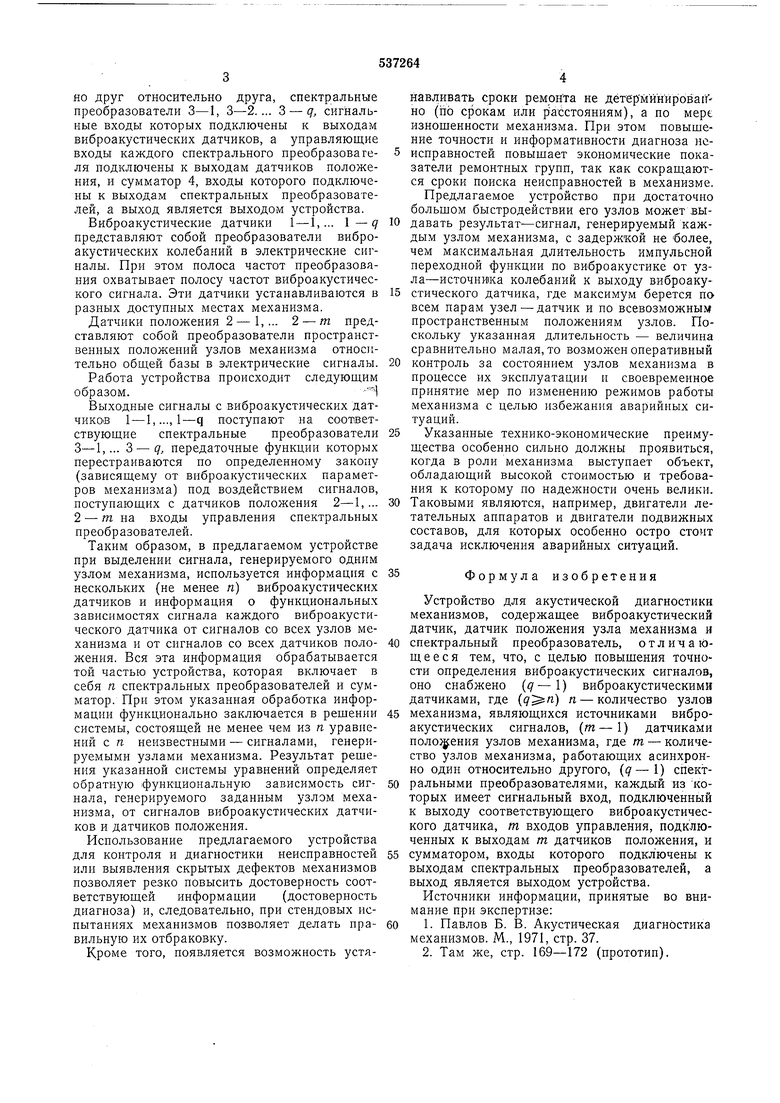

На чертеже представлена блок-схема устройства.

Устройство содержит виброакустические датчики 1 - 1, 1-2,... 1 - q (), где г-количество узлов механизма, являющихся источниками виброакустических сигналов, датчики положения 2-1,... 2 - т, где т - количество узлов механизма, работающих асиихронно друг относительно друга, спектральные преобразователи 3-1, 3-2.... 3 - q, сигнальные входы которых подключены к выходам виброакустических датчиков, а управляющие входы каждого спектрального преобразовагеля подключены к выходам датчиков положения, и сумматор 4, входы которого подключены к выходам спектральных преобразователей, а выход является выходом устройства.

Виброакустические датчики 1 - 1, ... 1 -q представляют собой преобразователи виброакустических колебаний в электрические сигналы. При этом полоса частот преобразования охватывает полосу частот виброакустического сигнала. Эти датчики устанавливаются в разных доступных местах механизма.

Датчики положения 2-1, ... 2--т представляют собой преобразователи пространственных положений узлов механизма относительно общей базы в электрические сигналы.

Работа устройства происходит следующим образом.

Выходные сигналы с виброакустических датчиков 1 -,...,-q поступают на соответствующие спектральные преобразователи 3-1,... 3 - q, передаточные функции которых перестраиваются но определенному закону (зависящему от виброакустических параметров механизма) под воздействием сигналов, поступающих с датчиков положения 2-1,... 2 - m на входы управления спектральных преобразователей.

Таким образом, в предлагаемом устройстве при выделении сигнала, генерируемого одним узлом механизма, используется информация с нескольких (не менее п) виброакустических датчиков и информация о функциональных зависимостях сигнала каждого виброакустического датчика от сигналов со всех узлов механизма и от сигналов со всех датчиков положения. Вся эта информация обрабатывается той частью устройства, которая включает в себя п спектральных преобразователей и сумматор. При этом указанная обработка информации функционально заключается в решении системы, состоящей не менее чем из п уравнений с п неизвестными - сигналами, генерируемыми узлами механизма. Результат решения указанной системы уравнений определяет обратную функциональную зависимость сигнала, генерируемого заданным узлом механизма, от сигналов виброакустических датчиков и датчиков положения.

Использование предлагаемого устройства для контроля и диагностики неисправностей или выявления скрытых дефектов механизмов позволяет резко повысить достоверность соответствующей информации (достоверность диагноза) и, следовательно, при стендовых испытаниях механизмов позволяет делать правильную их отбраковку.

Кроме того, появляется возможность устанавливать сроки ремонта не детерминирован но (по срокам или {Расстояниям), а по мере изношенности механизма. При этом повышение точности и информативности диагноза неисправностей повышает экономические показатели ремонтных групп, так как сокращаются сроки поиска неисправностей в механизме.

Предлагаемое устройство при достаточно большом быстродействии его узлов может выдавать результат-сигнал, генерируемый каждым узлом механизма, с задержкой не более, чем максимальная длительность импульсной переходной функции по виброакустике от узла-источника колебаний к выходу виброакустического датчика, где максимум берется по всем парам узел-датчик и по всевозможным пространственным ноложениям узлов. Поскольку указанная длительность - величина сравнительно малая, то возможен оперативный контроль за состоянием узлов механизма в процессе их эксплуатации и своевременное принятие мер по изменению режимов работы механизма с целью избежания аварийных ситуаций.

Указанные технико-экономические преимущества особенно сильно должны проявиться, когда в роли механизма выступает объект, обладающий высокой стоимостью и требования к которому по надежности очень велики. Таковыми являются, например, двигатели летательных аппаратов и двигатели подвижных составов, для которых особенно остро стоит задача исключения аварийных ситуаций.

Формула изобретения

Устройство для акустической диагностики механизмов, содержащее виброакустический датчик, датчик положения узла механизма и спектральный преобразователь, отличающееся тем, что, с целью повышения точности определения виброакустических сигналов, оно снабжено (-1) виброакустическимн датчиками, где ( п - количество узлов механизма, являющихся источниками виброакустических сигналов, (т-1) датчиками поло);ения узлов механизма, где т - количество узлов механизма, работающих асинхронно один относительно другого, (q-1) спектральными преобразователями, каждый из которых имеет сигнальный вход, подключенный к выходу соответствующего виброакустического датчика, т входов управления, подключенных к выходам т датчиков положения, и сумматором, входы которого подключены к выходам снектральных преобразователей, а выход является выходом устройства.

Источники информации, принятые во внимание при экспертизе:

1.Павлов Б. В. Акустическая диагностика механизмов. М., 1971, стр. 37.

2.Там же, стр. 169-172 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сигнала акустической эмиссии | 2017 |

|

RU2671152C1 |

| УСТРОЙСТВО ДЛЯ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ МАШИН | 1997 |

|

RU2125716C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ МАШИН | 2006 |

|

RU2314508C1 |

| УСТРОЙСТВО ДЛЯ АКУСТИЧЕСКОЙ ДИАГНОСТИКИ ДВИГАТЕЛЕЙ | 2016 |

|

RU2667826C2 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ МЕХАНИЗМОВ ЦИКЛИЧЕСКОГО ДЕЙСТВИЯ | 1992 |

|

RU2029255C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И/ИЛИ ТРАНСМИССИИ АВТОМОБИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165605C1 |

| Способ виброакустической диагностики механизмов | 1987 |

|

SU1659761A1 |

| Устройство акустической диагностики блоков радиоаппаратуры | 2024 |

|

RU2824309C1 |

| СПОСОБ И УСТРОЙСТВО ОПЕРАТИВНОЙ ДИАГНОСТИКИ МЕХАНИЗМА | 2004 |

|

RU2267094C1 |

| МОДЕЛИРУЮЩИЙ СТЕНД ДЕФЕКТОВ БУКСОВОГО УЗЛА КОЛЕСНОЙ ПАРЫ | 2010 |

|

RU2421358C1 |

Авторы

Даты

1976-11-30—Публикация

1974-09-23—Подача