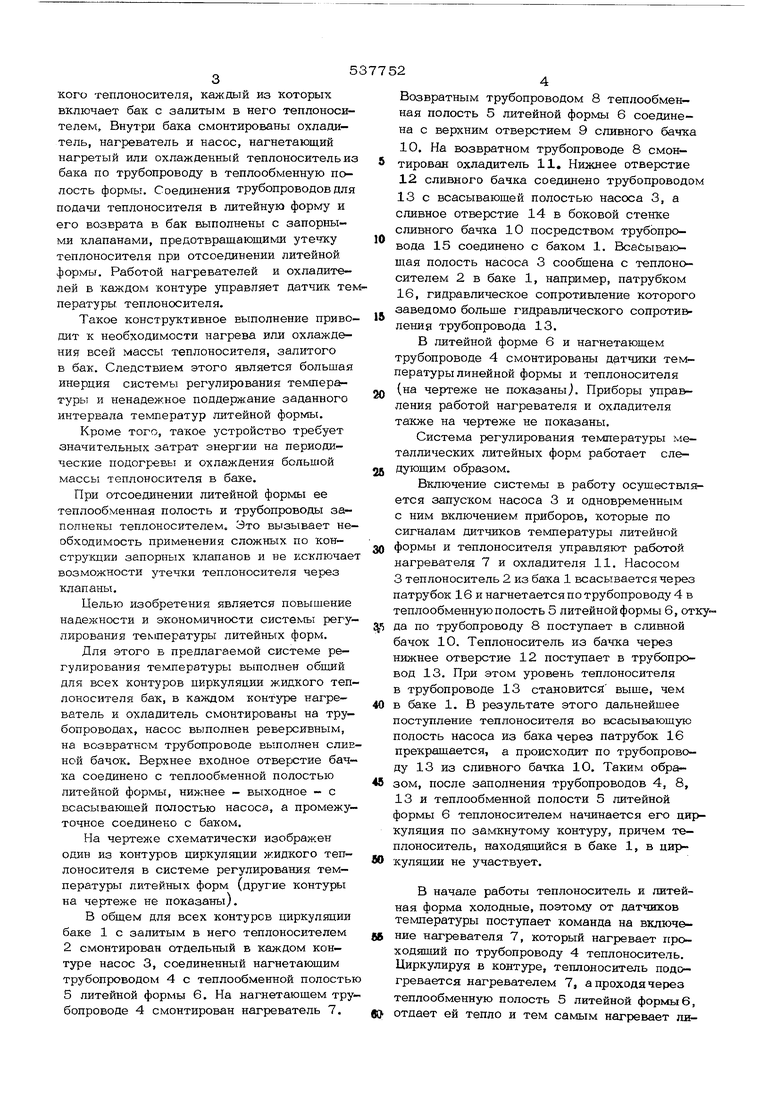

(54) СИСТЕМА РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ МЕТАЛЛИЧЕСКИХ ЛИТЕЙНЫХ ФОРМ кого теплоносителя, каждый из которых включает бак с залитым в него теплоносителем. Внутри бака смонтированы охладитель, нагреватель и насос, нагнетающий нагретый или охлажденный теплоноситель и бака по трубопроводу в теплообменную полость формы. Соединения трубопроводов для подачи теплоносителя в литейную форму и его возврата в бак выполнены с запорными клапанами, пpeдoтвpaщaющи ш утечку теплоносителя при отсоединении литейной, формы. Работой нагревателей и охладителей в каждом контуре управляет датчик те пературы, теплоносителя. Такое конструктивное выполнение приво дит к необходимости нагрева или охлаждения всей массы теплоносителя, залитого в бак. Следствием этого является большая инерция системы регулирования температуры и ненадежное поддержание заданного интервала температур литейной . Кроме того, такое устройство требует значительных затрат энергии на периодические подогревы и охлаждения большой массы теплоносителя в баке. При отсоединении литейной формы ее теплообменная полость и трубопроводы заполнены теплоносителем. Это вызывает не обходимость применения сложных по конструкции запорных клапанов и не исключае возможности утечки теплоносителя через клапаны. Целью изобретения является повышение надежности и экономичности системы регу лирования тек.1пературы литейных форм. Для этого в предлагаемой системе регулирования температуры выполнен общий для всех контуров циркуляции жидкого теп лоносителя бак, в каждом контуре нагреватель и охладитель смонтированы на трубопроводах, насос выполнен реверсивным, на возвратном трубопроводе выполнен слив ной бачок. Верхнее входное отверстие бачка соединено с теплообменной полостью литейной формы, нижнее - выходное - с всасываюш.ей полостью насоса, а промежуточное соединено с баком. На чертеже схематически изображен один из контуров циркул5шии жидкого теплоносителя в системе регулирования температуры литейных форм (другие контуры на чертеже не показаны). В общем для всех контуров циркуляции баке 1 с залитым в него теплоносителем 2 смонтирован отдельный в каждом контуре насос 3, соединенный нагнетающим трубопроводом 4 с теплообменной полость 5 литейной формы 6. На нагнетающем тру бопроводе 4 смонтирован нагреватель 7. Возвратным трубопроводом 8 теплообменная полость 5 литейной формы 6 соединена с верхним отверстием 9 сливного бачка 10. На возвратном трубопроводе 8 смонтирован охладитель 11. Нижнее отверстие 12сливного бачка соединено трубопроводом 13с всасывающей полостью насоса 3, а сливное отверстие 14 в боковой стенке сливного бачка 10 посредством трубопровода 15 соединено с баком 1. Всасывающая полость насоса 3 сообщена с теплоносителем 2 в баке 1, например, патрубком 16, гидравлическое сопротивление которого заведомо больше гидравлического сопротивления трубопровода 13. В литейной форме 6 и нагнетающем трубопроводе 4 смонтированы датчики температуры линейной формы и теплоносителя (на чертеже не показаны Приборы управления работой нагревателя и охладителя также на чертеже не показаны. Система регулирования температуры металлических литейных форм работает следующим образом. Включение системы в работу осуществлял ется запуском насоса 3 и одновременным с ним включением приборов, которые по сигналам дитчиков температуры литейной формы и теплоносителя управляьот работой нагревателя 7 и охладителя 11. Насосом 3 теплоноситель 2 из бака 1 всасывается через патрубок 16 и нагнетается по трубопроводу 4 в теплообменную полость 5 литейнойформы 6, откуда по трубопроводу 8 поступает в сливной бачок 10. Теплоноситель из бачка через нижнее отверстие 12 поступает в трубопровод 13. При этом уровень теплоносителя в трубопроводе 13 становится: выше, чем в баке 1. В результате этого дальнейшее поступление теплоносителя во всасывающую полость насоса из бака через патрубок 16 прекращается, а происходит по трубопроводу 13 из сливного бачка 10. Таким образом, после заполнения трубопроводов 4, 8, 13 и теплообменной полости 5 литейной формы 6 теплоносителем начинается его циркуляция по замкнутому контуру, причем теплоноситель, находящийся в баке 1, в циркуляции не участвует. В начале работы теплоноситель и литейная форма холодные, поэтому от датчиков температуры поступает команда на включение нагревателя 7, который нагревает проходящий по трубопроводу 4 теплоноситель. Циркулируя в контуре, теплоноситель подогревается нагревателем 7, а проходя через теплообменную полость 5 литейной формы 6, отдает ей тепло и тем самым нагревает литейную форму 6. Если теплоноситель, цирк лирующий в контуре, достиг максимально пустимой температуры, по команде датчик температуры теплоносителя нагреватель 7 отключается на период, пока температура теплоносителя не опустится ниже установленного предела. Нагрев литейной формы 6 при этом продолжается, так как ее тем пература ниже, чем температура теплоносителя. Когда температура литейной форумы 6 достигнет нижнего предела, установ ленного на приборе управления интервала рабочих температур,выключается нагревате 7. В дальнейшем, если в литейную форму 6 не заливается сплав, ее температура поддерживается постоянной на достигнутом уровне за счет периодических включений нагревателя 7 и ког шенсации тепла литейной формой 6 вследствие естественного охлаждения. При заливке сплава в литейную форму 6 он нагревается за счет тепла, отдаваемого охлаждающимся сплавом. Когда температура литейной формы б достигнет верхнего предела заданного интервала рабочих температур, по команде датчика температуры литейной формы включается подача охлаждающего агента, например воды, в охлади тель 11, Охлажденный теплоноситель, цир кулируя по контуру и через теплообмен- ную полость литейной формы, охлаждает ее Когда температура литейной формы 6 понизится и окажется в установленном рабочем интервале, охладитель отключается, а вода, оказавшаяся в этот момент в охла дителе, сливается из него самотеком. Изменения объема теплоносителя, циркулЕрующего в контуре, вследствие его теплового расширения или потерь за счет утечек компенсируются теплоносителем 2 в баке 1 за счет перетекания теплоносителя в бак или из бака в контур по патрубку 16. Перед отсоединением литейной формы теплоноситель из контура циркуляции перекачивают в бак 1. Для этого насос 3 включают на реверс. Теплоноситель, находящейся в трубопроводе 4, теплообменной полости 5 литейной формы бив трубопроводе 8, частично перекачивается по трубопроводу 13 в сливной бачок 1О, отку да по трубопроводу 15 он переливается в бак 1. Другая часть теплоносителя попадает в бак 1 по патрубку 16, Через вер нее отверстие 9 в сливном бачке 1О в трубопровод 8, а затем в теплообменную полость 5 литейной формы 6 и трубопровод 4 входит воздух. Такое конструктивное вьшолнение системы регулирования температуры литейных форм позволяет нагревать или охлаждать небольшой по сравнению с количеством теплоносителя в баке объем теплоносителя, циркулирующего в контуре. Это снижает энергозатраты на периодические нагревы и охлаждения теплоносителя, уменьшает тепловую инерцию системы и повышает надежность регулирования температуры литейной формы в заданном интервале. Отсоединение литейной формы от системы после удаления теплоносителя из теплообменной полости литейной формы и из трубопроводов системы исключает возможность утечек теплоносителя при выполнении этой операции. Кроме того, при этом отпадает необходимость в применении соединений с запорными клапанами. Формула изобретения Система регулирования температуры металлических литейныхформ, содержащая контуры циркуляции жидкого теплоносителя с нагревателями и охладителями, состоящие из нагнетающего и возвратного трубопроводов, соединенных с теплообменной полостью литейной формы, и смонтированного в баке с теплоносителем насоса, всасывающая полость которого соединена с теплоносителем в баке, отличающая- с я тем, что, с целью повышения надежности и экономичности, в каждом контуре циркуляции на возвратном трубопровоце установлен сливной бачок, верхнее входное отверстие которого соединено с теплообменной полостью литейной формы, нижliee выходное - с всасывающей полостью насоса, а промежуточное отверстие связано с баком, выполненным общим для всех контуров циркуляции, при этом насосы каждого циркулирующего контура выполнены реверсивными, а негреватели и охладители смонтированы на трубопроводах . Источники информации, принятые во внимание при экспертизе: 1.Патент Франции № 2145600, В 22 D 27/00, 1970 г. 2.Статья Я. И. Бергман и др. Устройства подогрева форм литья под давлением в журнале Литейное производство, 1975, № 1, стр. 7. 3.Патент Франции № 2211309, В 22 D 27/00, 1973 г. 4.Статья В. П. Курочкина и др. Автоматическое регулирование температурного режима формы при литье под давлением в журнале Литейное производство, 1974 г., № 12, стр. 30- прототип.

//////л X

537752 8

|

-l

.да

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования температуры металлических литейных форм | 1977 |

|

SU670380A1 |

| Система регулирования температуры металлических литейных форм | 1977 |

|

SU691240A1 |

| Устройство для регулирования температуры литейной формы | 1981 |

|

SU996087A1 |

| СИСТЕМА ЖИДКОСТНОГО ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ТУРБОНАДДУВОМ ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2027871C1 |

| Устройство для регулирования температуры литейной формы | 1982 |

|

SU1030094A1 |

| СИСТЕМА ОХЛАЖДЕНИЯ СТАЦИОНАРНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2707787C1 |

| УСТРОЙСТВО ДЛЯ ОТОПЛЕНИЯ И ОХЛАЖДЕНИЯ ПОМЕЩЕНИЯ | 2007 |

|

RU2386900C2 |

| КОМБИНИРОВАННАЯ СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ И РЕГУЛИРОВАНИЯ ТЕПЛОВОГО РЕЖИМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2109148C1 |

| СИСТЕМА ЖИДКОСТНОГО ОХЛАЖДЕНИЯ И ПРОГРЕВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2186229C1 |

| Система охлаждения нереверсивного судового двигателя внутреннего сгорания | 2024 |

|

RU2830778C1 |

Авторы

Даты

1976-12-05—Публикация

1975-07-02—Подача