1

Изобретение относится к литейному производству и может применяться при литье под давлением и под низким давлением в кокиль, при центробежном литье, а также в других процессах с применением преимущественно металлических формообразующих элементов (кристаллизаторы, штампы, пресс-формы для пластмасс, для резины, стержневые ящики для изготовления стержней из смесей горячего твердения и др.).

Известна система регулирования температуры металических литейных форм, в которой выполнен общий для всех контуров циркуляции жидкого теплоносителя бак. В каждом контуре нагреватель и охладитель смонтирован на трубопроводах, насос выполнен реверсивным, на возвратном трубопроводе выполнен сливной бачок. Верхнее сливное-отверстие бачка соединено с теплообменной полостью литейной формы, нижнее - выходиое - с всасываюп1ей полостью насоса, а промежуточное соединено с баком. Управление работой нагревателя и охладителя в каждом контуре осуществляется датчиками температуры теплоносителя и литейной форме 1.

Такое конструктивное выполнение приводит к необходимости нагрева веей массы охладителя прп разогреве литейной формы, а следовательно, к необходимости тепло2

изоляции не только нагревателя, но и охладителя. И наоборот, ири охлаждении литейной формы требуется охлаждать и всю массу нагревателя. Все это вызывает дополнительные затраты энергии на периодические подогревы и охлаждения значительной массы теплообменников.

Кроме того, как в нагревателе, так и в охладителе необходимо обеспечить требуемую поверхность теплопередачи между теплоносителем и источником тенловой энергии в нагревателе, и источником отбора тепла в охладителе. Все это приводит к увеличению габаритов установки, к усложнению конструкции.

Целью настояпкго изобретения является повыщение надежности и экономичности системы регулирования температуры литейных форм.

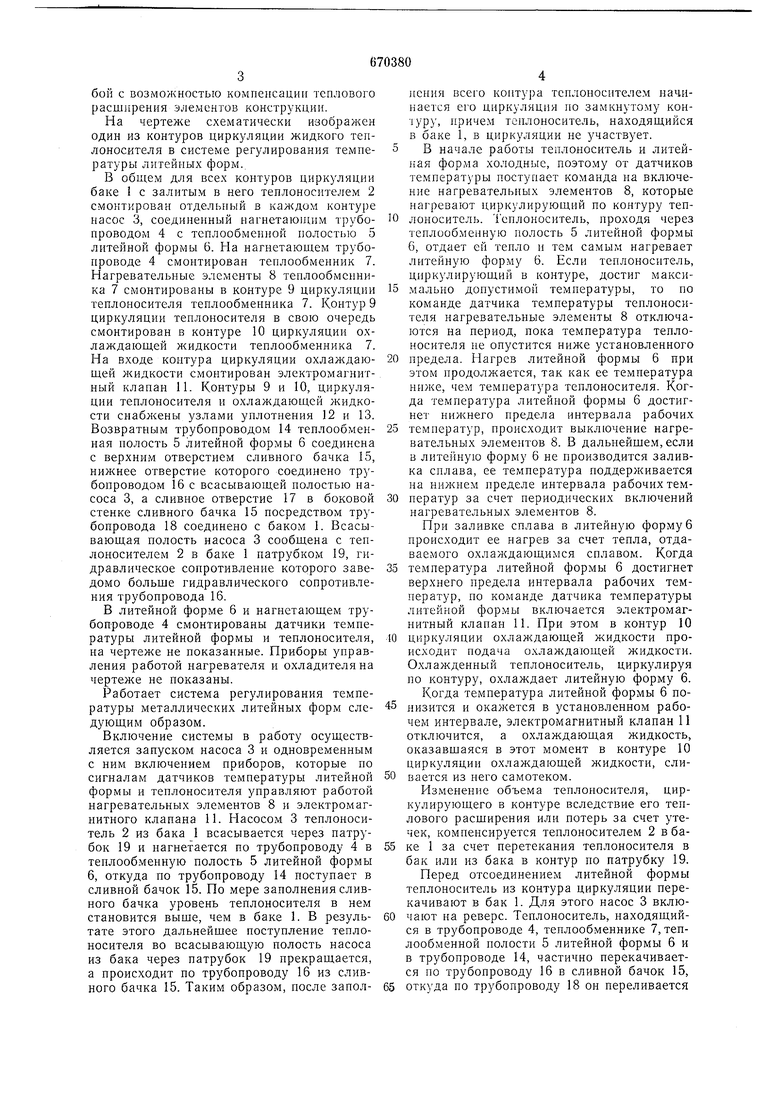

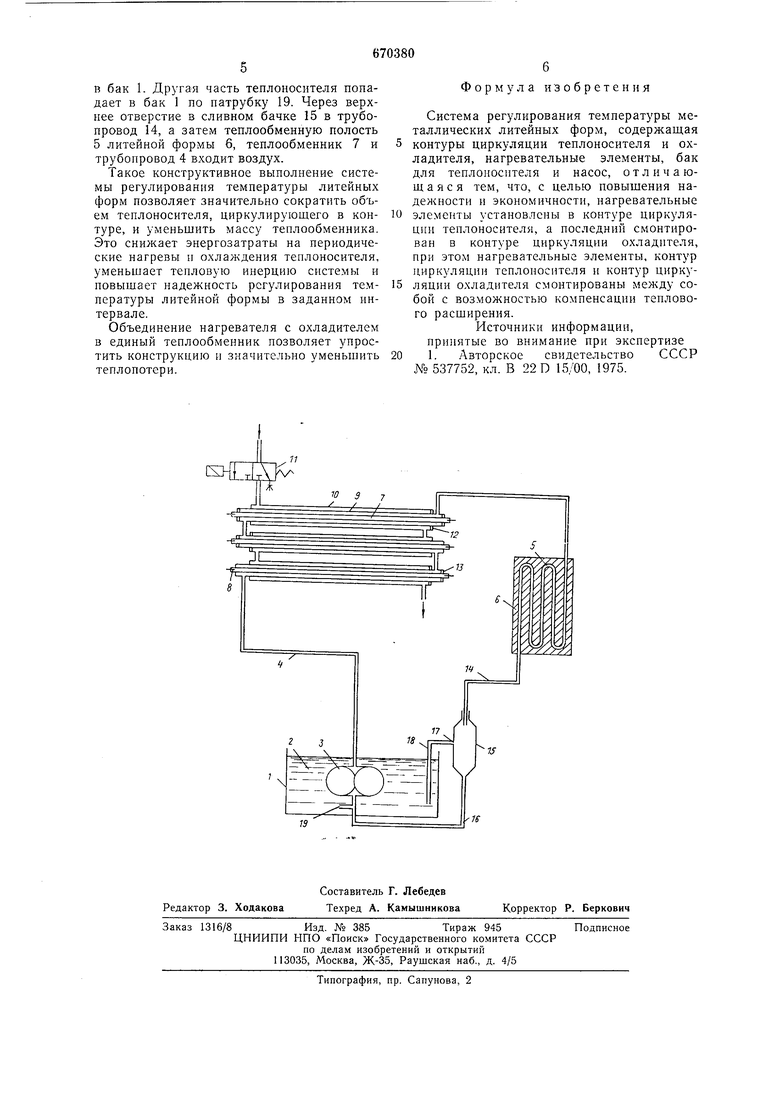

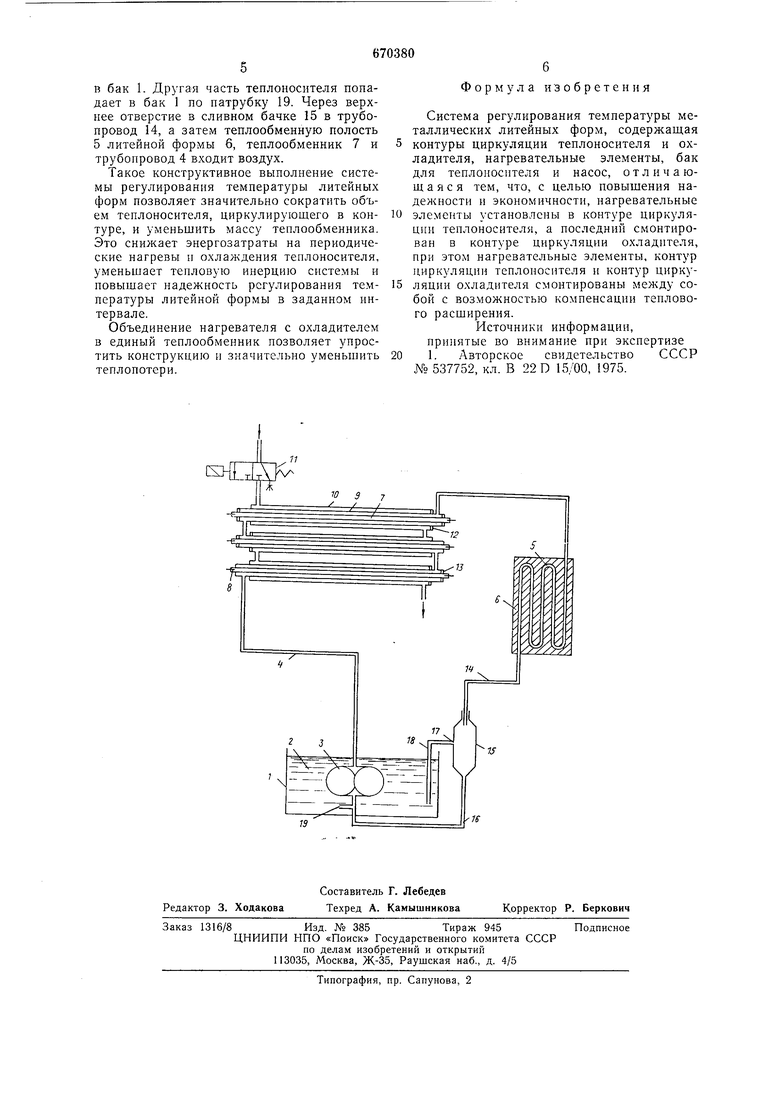

Указанная цель достигается тем. что в каждом контуре циркуляции жидкого теилоносителя нагреватель и охладитель объединены в единый теплообменник. Нагревательные элементы, например, смонтированы в контуре циркуляции теплоносителя, а последний в свою очередь смонтирован в контуре циркуляции охладителя. Нагревательные элементы, контур циркуляции теплоносителя и контур циркуляции охлаждающей жидкоети смонтированы между собой с возможностью компенсации теплового расширения элементов конструкции. На чертеже схематически изображен один из контуров циркуляции жидкого теплоносителя в системе регулирования температуры литейцых форм., В общем для всех контуров циркуляции баке с залитым в него теплоносителем 2 смонтирован отдельный в каждом контуре насос 3, соединенный нагнетаюпщм трубопроводом 4 с тецлообмеппой полостью 5 литейной формы 6. На нагнетающем трубопроводе 4 смонтирован теплообменник 7. Нагревательные элементы 8 теплообменника 7 смонтированы в контуре 9 циркуляции теплоносителя теплообменника 7. Контур 9 циркуляции теплоносителя в свою очередь смонтирован в контуре 10 циркуляции охлаждающей жидкости теплообменника 7. На входе контура циркуляции охлал дающей жидкости смонтирован электромагнитный клапан 11. Контуры 9 и 10, циркуляции теплоносителя и охлаждающей жидкости снабжены узлами уплотнения 12 и 13. Возвратным трубопроводом 14 теплообменная нолость 5 литейной формы 6 соединена с верхним отверстием сливного бачка 15, нижнее отверстие которого соединено трубопроводом 16 с всасывающей полостью насоса 3, а сливное отверстие 17 в боковой стенке сливного бачка 15 посредством трубопровода 18 соединено с баком 1. Всасывающая нолость насоса 3 сообщена с теплоносителем 2 в баке 1 патрубком 19, гидравлическое сопротивление которого заведомо больще гидравлического сопротивления трубопровода 16. В литейной форме 6 и нагнетающем трубопроводе 4 смонтированы датчики температуры литейной формы и теплоносителя, на чертеже не показанные. Приборы управления работой нагревателя и охладителя на чертеже не показаны. Работает система регулирования температуры металлических литейных форм еледующим образом. Включение системы в работу осуществляется запуском насоса 3 и одновременным с ним включением приборов, которые по сигналам датчиков температуры литейной формы и теплоносителя управляют работой нагревательных элементов 8 и электромагнитного клапана 11. Насосом 3 теплоноситель 2 из бака 1 всасывается через патрубок 19 и нагнетается по трубопроводу 4 в теплообменную полость 5 литейной формы 6, откуда но трубопроводу 14 поступает в сливной бачок 15. По мере заполнения сливного бачка уровень теплоносителя в нем становится выще, чем в баке 1. В результате этого дальнейшее поступление теплоносителя во всасывающую полость насоса из бака через патрубок 19 прекращается, а происходит по трубопроводу 16 из сливного бачка 15. Таким образом, носле заполпения всего контура теплоносителем цачинается его циркуляция по замкнутому конjypy, причем теплоноситель, находящийся в баке 1, в циркуляции не участвует. В начале работы теплоноситель и литейная форма холодные, поэтому от датчиков температуры поступает команда на включение нагревательных элементов 8, которые нагревают циркулирующий по контуру теплоноситель. Теплоноситель, проходя через теплообменную полость 5 литейной формы 6, отдает ей тепло и тем самым нагревает литейную форму 6. Если теплоноситель, циркулирующий в контуре, достиг максимально допустимой температуры, то команде датчика температуры теплоносителя нагревательные элемеьпы 8 отключаются на период, пока температура теплоносителя не опустится ниже установленного предела. Нагрев литейной формы 6 при этом продолжается, так как ее температура ниже, чем температура теплоносителя. Когда температура литейной формы 6 достигнет нижнего предела интервала рабочих температур, происходит выключение нагревательных элементов 8. В дальнейщем,если в литейную форму 6 не производится заливка сплава, ее температура поддерживается на нижнем пределе интервала рабочих температур за счет периодических включений нагревательных элементов 8. При заливке сплава в литейную форму 6 происходит ее нагрев за счет тепла, отдаваемого охлаждающимся сплавом. Когда температура литейной формы 6 достигнет верхнего предела интервала рабочих температур, по команде датчика температуры .питейной формы включается электромагнитный клапан 11. При этом в контур 10 циркуляции охлаждающей жидкости происходит подача о.хлаждающей жидкости. Охлажденный теплоноситель, циркулируя по контуру, охлаждает литейную форму 6. Когда температура литейной формы 6 понизится и окажется в установленном рабочем интервале, электромагнитный клапан 11 отключится, а охлаждающая жидкость, оказавшаяся в этот момент в контуре 10 циркуляции охлаждаюшей жидкости, сливается из него самотеком. Изменение объема теплоносителя, циркулирующего в контуре вследствие его теплового расщирения или потерь за счет утечек, компенсируется теплоносителем 2 в баке 1 за счет перетекания теплоносителя в бак или из бака в контур но патрубку 19. Перед отсоединением литейной формы теплоноситель из контура циркуляции перекачивают в бак 1. Для этого насос 3 включают на реверс. Теплоноситель, находящийся в трубопроводе 4, теплообменнике 7, тепообменной полости 5 литейной формы 6 и в трубопроводе 14, частично перекачивается по трубопроводу 16 в сливной бачок 15, откуда по трубопроводу 18 он переливается

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования температуры металлических литейных форм | 1975 |

|

SU537752A1 |

| Система регулирования температуры металлических литейных форм | 1977 |

|

SU691240A1 |

| Устройство для регулирования температуры литейной формы | 1981 |

|

SU996087A1 |

| Устройство для регулирования температуры литейной формы | 1982 |

|

SU1030094A1 |

| СИСТЕМА ЖИДКОСТНОГО ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ТУРБОНАДДУВОМ ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2027871C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ СТАЦИОНАРНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2707787C1 |

| Система охлаждения нереверсивного судового двигателя внутреннего сгорания | 2024 |

|

RU2830778C1 |

| КОМБИНИРОВАННАЯ СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ И РЕГУЛИРОВАНИЯ ТЕПЛОВОГО РЕЖИМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2109148C1 |

| СИСТЕМА ПРЕДПУСКОВОЙ ТЕПЛОВОЙ ПОДГОТОВКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2211943C2 |

| ЗАМКНУТАЯ АВТОНОМНАЯ СИСТЕМА ОТОПЛЕНИЯ | 1997 |

|

RU2121627C1 |

Авторы

Даты

1979-06-30—Публикация

1977-04-05—Подача