1

Изобретение относится к литейному производству, а именно к устройствам для термостатирования металлических . литейных форм и может найти применение при литье под давлением в кокиль под низким давлением.

Известно устройство для регулирования температуры металлических литейных форм, включающее бак с теплоносителем и размещенные в баке нагреватель, насос, охладитель и датчики температуры. Подвод теплоносителя, от насоса к полости теплообмена литейной формы и слив теплоносителя из этой полости в бак выполнены рукавами. Бак и размещенные в нем нагреватель-и охладитель представляют собой теплообменник с зонами нагрева и охлаждения Cl I

Однако известное устройство ненадежно из-за наличия в контуре теплоносителя насоса, у которого при высокой температуре теплоносителя заклинивают подвижные трущиеся детали и

низкая долговечность уплотнений. Условия эксплуатации насоса ужесточаются тем, что он погружен в бак с теплоносителем. Кроме того, недостатком известного устройства является и то, что оно имеет большой объем теплононосителя в баке, нагрев и охлаждение которого приводит к дополнительной затрате энергии и увеличению инерции устройства.

10

Известно также устройство для подогрева металлических литейных форм, содержащее плиту подогрева с каналами, з меевик, емкость и электромагнит- , ный насос, образующие замкнутый кон15тур, заполненный жидкометаллическим теплоносителем. Для нагрева теплоносителя применен тигель, в который по гружен змеевик и емкость С21.

Однако известное устройство опре20деляется недостатком жидкометаллическйх теплоносителей. Последние оказывают агрессивное воздействие на материалы контура теплоносителя, токсичны

3996087

и окисляются на воздухе с выпадением продуктов окисления в осадок, которые уменьшают проходные сечения каналов контура теплоносителя.

Некоторые жидкометаллимеские тепло-S дополнительным теплообменником, блоносители взрывоопасны при контакте с воздухом. Поэтому контур такого теплоносителя необходимо выполнять герметичным из специальных материалов и заполнять инертным газом. Кроме того существует опасность отверждения теп лоносителя в контуре устройства, экс плуатирующегося в режиме нагрев-охлаждение. Наиболее близким к изобретению по технической сущности является .уст ройство для регулирования температуры металлических литейных форм, содержащее бак, соединенный через слив ной бачок с замкнутым контуром тепло носителя, который, кроме сливного бачка, включает насос, нагреватель, полость теплообмена литейной, формы и Охладитель. Нагреватель и охладитель подключены соответственно к входу и выходу полости теплообмена литейной формы. Подвод воды в охладитель выполнен через клапан. В литейной форме и в контуре теплоносителя перед нагрева.телем смонтированы датчики температуры литейной формы и теплоно сителя. Устройство оборудовано прибо рами управления работой нагревателя и клапана охладителя СЗ . Однако известное устройство ненадежно, так как контур теплоносителя содержит механический насос, у которого при высокой температуре теплоно сителя, достигающей 200-250С, закли нивают подвижные трущиеся детали и низкая долговечность уплотнений. I Кроме того, известное устройство |Имеет громоздкие бак и контур теплоносителя , что не позволяет устанавли вать их на подвижные узлы литейных машин, и, как следствие, соединять с полостью теплообмена подвижной части литейной формы трубами. Применяемые для этих целей рукава имеют низкий ресурс при передаче теплоносителей. нагретых до высокой температуры, достигающей 200-250°С. Цель изобретения - повышение надежности Устройства для регулирования температуры металлических литейных форм. Поставленная цель достигается тем что устройство, содержащее теплообменник с полостью теплообмена и объединенные в систему управления нагрером и охлаждением датчики температуры, блоки режима, управления нагревом и управления охлаждением, оборудовано

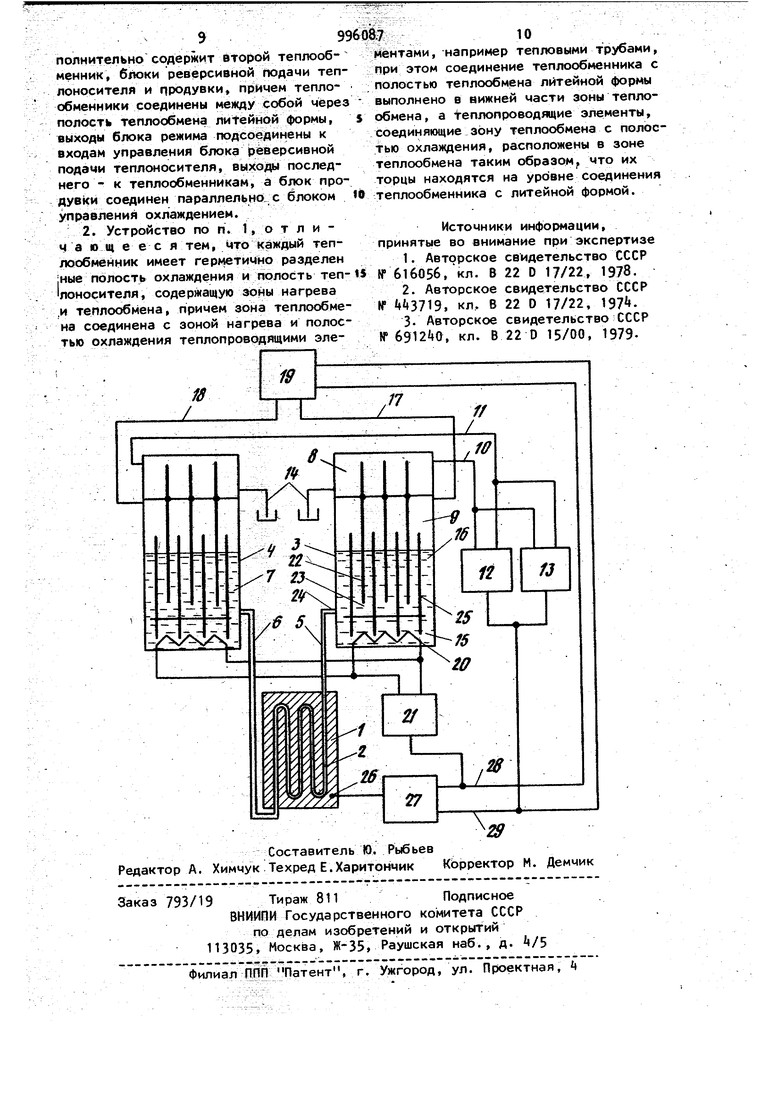

камй реверсивной подачи теплоносителя и продувки, причем теплообменники соединены между собой через полость теплообмена литейной формы, выходы блока режима подключены к входам управления блока реверсивной подачи теплоносителя, выходы последнего теплообменникам, а блок продувки соединен параллельно с блоком управления охлаждением. Поставленная цель достигается также и тем, что каждый из двух Теплообменников предлагаемого устройства герметично разделен на полость охладителя и полость теплоносителя, содержащую зоны нагрева и теплообмена, причем зона Теплообмена соединена с зоной нагрева и полостью охлаждения теплопроводящими элементами с высокой теплопроводностыб, например тепловыми трубами, при этом соединение теплообменника с полостью теплообмена литейной формы выполнено в нижней части зоны теплообмена, а теплопроводящие элементы, соединяющие зону теплообмена с полостью охлаждения, расположены в зоне теплообмена таким образом, что их торцы находятся на уров не соединения теплообменника с литейной формой. На чертеже схематически изображено предлагаемое устройство для регулирования температуры металлических литейных форм. Устройство содержит литейную форму 1с полостью 2 теплообмена, два одинаковых теплообменника 3 и , систему управления нагревом и охлаждением. Теплообменники 3 и i установлены на одном уровне и соединены между собой через полость 2 теплообмена литейной формы 1, образуя с ней с трубопроводами 5 и 6 разомкнутый контур, по которому теплоноситель 7 перегоняется сжатым воздухом в двух направлениях, из одного теплообменника в и обратно. Каждый теплообменник 3 и 4 герметично разделен на полос,.ти охлаждения 8 и теплоносителя 9 которые служат емкостями соответственно для охлаждающей жидкости и теплоносителя. Полости 8 охладителя соединены трубопроводами 10 и 1Гс выходами блока 12 управления охлаждением и блока 13 продувки, а также со сливом 14. Полость 9 теплоносителя имеет зону 15 нагрева и зону 16 теплообмена. Полости 9 теплоносителя соединены в верхней части трубопроводами 17 и 18 с блоком 19реверсивной подачи теплоносителя. Зона 15 нагрева оборудована Harpei aтелем 20, подключенным к блоку 21 управления нагревом. Соединение каждого теплообменника 3 и с полостью 2 теплообмена литейной формы выполнено в нижней части зоны 16 теплообмена. Зона 16 теплообмена Соединена с полостью 8 охладителя набором теплопроводящих элементов 22 с высокой теп лопроводностью, например, тепловыми трубами, для передачи тепла от нагретого теплоносителя к охлаждающей жидкости при работе предлагаемого устройства в режиме охлаждения. Теплопроводящие элементы 22 расположены в зоне 16 теплообмена таким образом, что их нижние торцы 23 находятся на уровне соединения 2k теплообменника 3 VI 4 с полостью 2 теплообмена литейной формы 1. Этим достигается охват теплопроводящими элементами 22 всей зоны 16 теплообмена по высоте и образованию зазора между торцами теплопроводящих элементов 22 и теплоносителем 7 при переключении предлагаемо.го устройства в режим охлаждения. Набор теплопроводящих элементов 25 соединяет зону 15 нагрева с зоной 16 теплообмена для передачи тепла из пе вой зоны во вторую. Система управления нагревом и охлаждением объединяет датчик 2б температуры, блоки режима 27, управления нагревом 21 и управления охлаждением 12, а также блоки реверсивной подачи теплоносителя 19 и продувки 13Блок 27 режима выбирает по температуре литейной формы режим работы предлагаемого устройства: нагрев, вы ключено или охлаждение. Вход блока 27 режима соединен с датчиком 26 тем пературы литейной формы 1, выходы с блоками управления нагревом 21, ре версивной подачи теплоносителя 19, управления охлаждением 12 и продувки 1 3Блок 21 управления нагревом служи для включения или отключения нагрева телей 20 по команде блока 27 режима, а также для отключения нагревателей 20при аварийном перегреве теплоноси теля. Блок 19 реверсивной подачи теплоносителя имеет два выхода, каждый из которых подключен трубопроводами 17 и 18 к полости теплоносителя одного теплообменника. Указанный блок 19 обеспечивает в режимах нагрева или охлаждения поочередную подачу сжатого воздуха в полости 9 теплоносителя теплообменников 3 и i и таким образом перегоняет теплоноситель из одного теплообменника в другой. Блок 12 управления охлаждением и блок 13 продувки соединены параллельно, работают поочередно, обеспечивая подачу соответственно охлаждающей жидкости или сжатого воздуха в полости 8 охладителя теплообменников 3 и Д. В исходном положении в обоих теплообменниках 3 и 4 теплоносителя находится на одном уровне (сообщающиеся сосуды), нагрев и охлаждение отключены. По сигналу датчика 26 температуры, установленного в литейной форме 1, предлагаемое устройство обеспечивает один из трех режимов: нагрев, выключена или .охлаждение. При температуре литейной формы 1 ниже установленного интервала температур блок 27 режима дает команду по линии 28 на нагрев и блок 21 управления нагревом включает нагреватели 20 теплообменников 3 и t. Нагреватель 20 повышает температуру теплоносителя в зоне 15 нагоева, откуда тепло передается с помощью теплопроводящих элементов 25 и за счет конвекции в Выше- . лежащие слои теплоносителя 7. находя- щиеся в зоне 16 теплообмена. Команда блока 27 режима одновременно поступает по линии 28 в блок 19 реверсивной подачи теплоносителя, который направляет сжатый воздух по трубопроводу 17 или 18 в один из теплообменников 3 или 4. Сжатый воздух,. поданный, например, по трубопроводу 17 в теплообменник 3. выте сняет теп-. лоноситель из зоны 16 теплообмена. Теплоноситель проходит через трубопровод 5, теплообменную полость 2 литейной формы, трубопровод 6 в зону 16 теплообмена теплообменника k, полость 9 теплоносителя которого через трубопровод 18 посредством блока 19 реверсивной подачи теплоносителя сообщена с атмосферой. При этом уровень теплоносителя в . теплообменнике 3 понижается до установленного (показан пунктирной линией), оголяются теплопроводящие элементы 22. Затем блок 19 реверсивной подачи теплоносителя подает сжатый воздух по трубопроводу 18 в теплообК енник 4 и сбрасывает из теплообменника 3 в атмосферу.

В результате, теплоноситель 7 перекачивается в обратном направлении, в теплообменник 3.Перемещение теплоносителя в теплообменной полости 2 литейнойформы 1 в двух направлениях путем поочередной подачи сжатого воздуха в теплообменники 3 и А продолжается до тех пор, пока температура литейной формы не достигает нижнего уровня установленного интервала.

При этом блок 27 режима снимает команду на нагрев. В результате, блок 21 управления нагревом отключает нагреватели 20, а блок 19 реверсивной подачи теплоносителя сбрасывает сжатый воздух из теплообменников 3 и i, прекращается принудительное перемещение теплоносителя через теплообменную полость 2 литейной формы 1. Происхо- 25 дит выравнивание уровней теплоносите ля в обоих теплообменниках 3 и k. Ес ли в процессе получения отливок темп ратура литейной формы 1 достигает верхнего предела установленного интервала температур, то блок 27 режима по сигналу датчика 2б температуры включает по линии 29 блоки реверсивной подачи теплоносителя 19 и управления охлаждением 12. Во избежание теплового удара, при водящего к образованию пара в полости охладителя 7, подача охлаждающей жидкости в последнюю производится пр нижнем уровне теплоносителя в теплообменнике, поскольку в этом случае теплопроводйщие элементы 22 не погру жены в теплоноситель и нагреты меньше, чем в погруженном состоянии. Блок реверсивной подачи теплоноси теля в режиме обслуживания осуществляет поочередную подачу сжатого воздуха по линиям 17 и 18 в теплообменнике и теплоноситель проходит через теплообменную полость 2 литейной фор мы 1 из одного теплообменника в другой и обратно, подобно тому, как это происходит при работе предлагаемого устройства в режиме нагрева. При этом блок 12 управления охлаждением осуществляет подачу охлаждаемой жидкости по трубопроводам 10 и 11 в полости охладителя теплообменников 3 и k, откуда она поступает в слив I.

Охлаждающая жидкость через теплопроводящие элементы 22 отбирает тепло у теплоносителя, который проходя через теплообменную полость 2 литейной формы 1 понижает температуру последней. При понижении температуры литейной формы до нижнего уровня установленного интервала блок 27 режима снимает команду на охлаждение блока 12 управления охлаждением, отключает подачу охлаждающей жидкости в теплообменники 3 и k, а блок 13 продувки подает по трубопроводам 10 и 11 сжатый воздух на время, достаточное для удаления остатков охлаждающей жидкости ,из полостей 8 охладителя теплообменНиков 3 и .

Преимущество предлагаемого устройства для регулирования температуры металлических литейных форм в сравнении с известными заключается в том, что оно более надежно, так как перекачка теплоносителя осуществляется сжатым воздухом, а не механическим насосом, у которого при высокой температуре теплоносителя происходит заклинивание трущихся деталей и резко снижается ресурс уплотнений. Контур теплоносителя предлагаемого устройства более компактен, не требует применения дополнительных баков для теплоносителя и поэтому может быть.установлен на подвижных узлах литейных машин и соединен с подвижной частью литейных форм, трупами, а не рукавами, которые уступают первым в долговечности. Преимуществом является и то, что в предлагаемом устройстве теплоноситель прокачивается через теплообменную полость литейной формы в противоположных нaгfpaвлeнияx. В результате, на оба входа в теплообменную полость подается одинаково подготовленный теплоноситель, благодаря чему создаются симметричные условия для теплообмена литейной формыФормула изобретения 1. Устройство для регулирования температуры литейной формы, содержащее теплообменник с полостью теплообмена и объединенные в систему управления нагревом и охлаждением датчики температуры, блоки режима, управления нагревом и управления охлаждением, отличающееся тем, что, с целью повышения надежности, оно до

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования температуры литейной формы | 1982 |

|

SU1030094A1 |

| Устройство для регулирования температуры литейной формы | 1984 |

|

SU1196125A1 |

| Устройство для регулирования температуры литейной формы | 1985 |

|

SU1252031A1 |

| Система регулирования температуры металлических литейных форм | 1975 |

|

SU537752A1 |

| Система регулирования температуры металлических литейных форм | 1977 |

|

SU670380A1 |

| Система регулирования температуры металлических литейных форм | 1977 |

|

SU691240A1 |

| КОМПЛЕКС АВТОНОМНОГО ЭЛЕКТРОТЕПЛОСНАБЖЕНИЯ ЗДАНИЯ | 2014 |

|

RU2569403C1 |

| СИСТЕМА СТАБИЛИЗАЦИИ ТЕМПЕРАТУРЫ В ПОМЕЩЕНИИ | 1993 |

|

RU2092741C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА ОХЛАЖДЕНИЯ И ТЕРМОСТАБИЛИЗАЦИИ | 2024 |

|

RU2828344C1 |

| Система терморегулирования для аккумуляторного накопителя энергии | 2019 |

|

RU2747065C1 |

Авторы

Даты

1983-02-15—Публикация

1981-07-29—Подача