(54) ТОРЛЮЗ

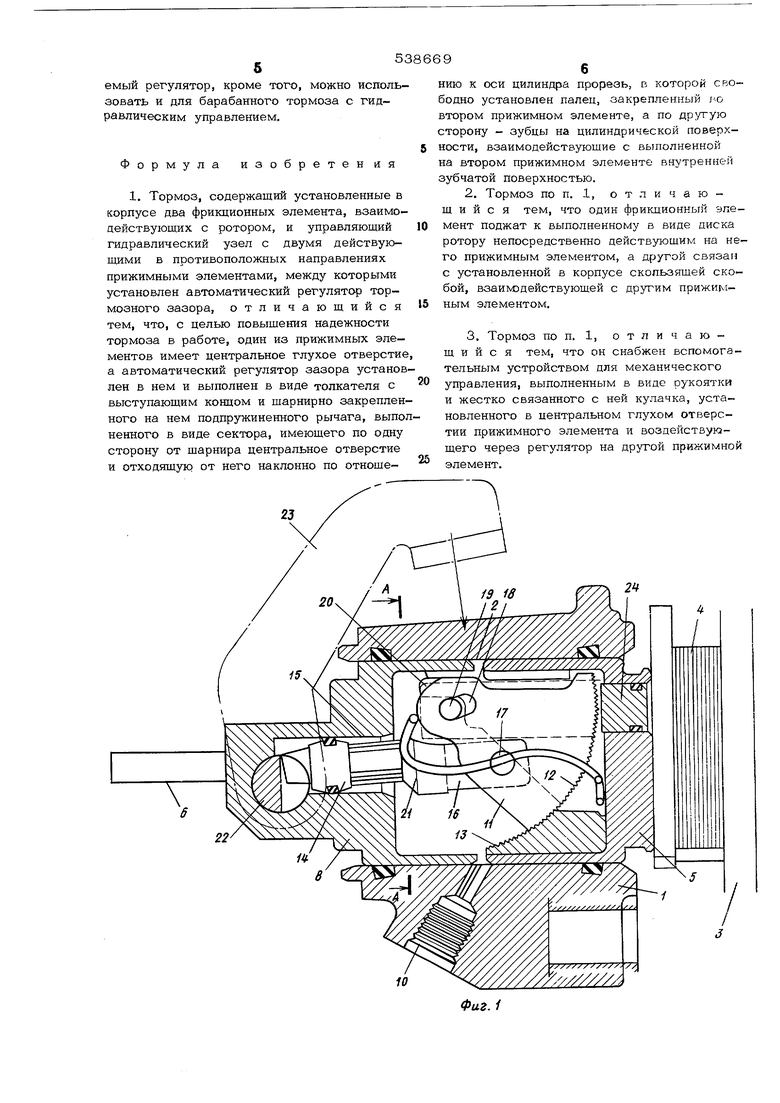

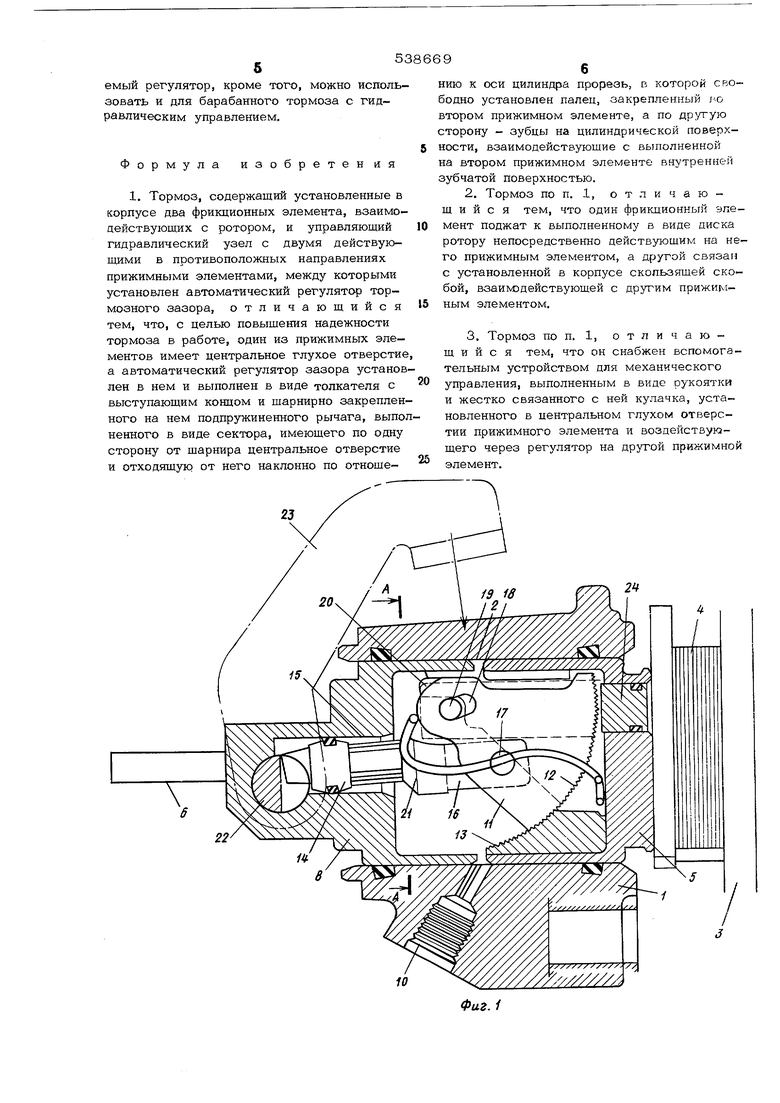

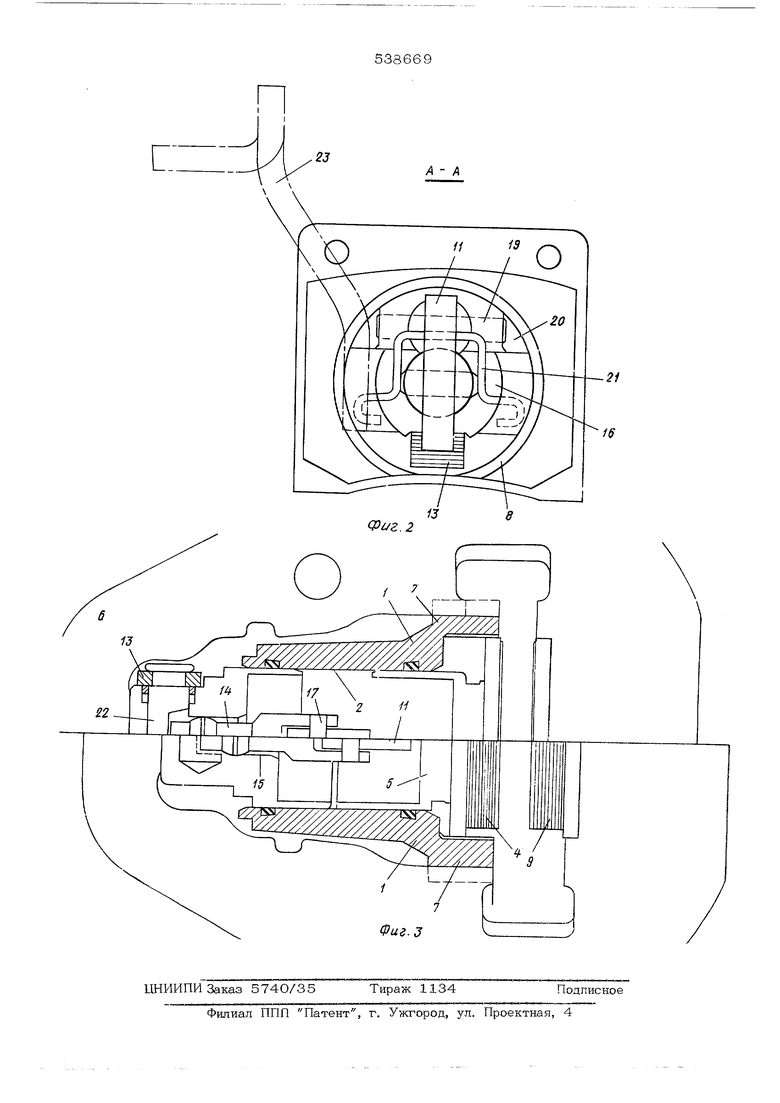

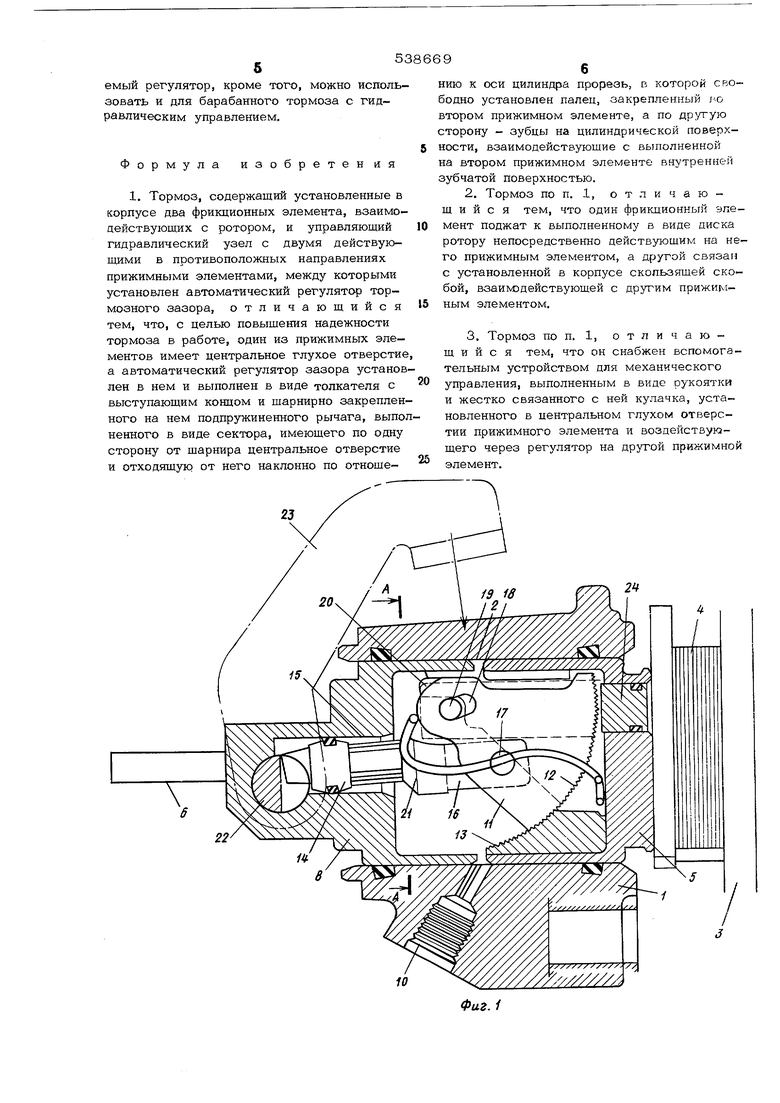

роцилиндр с регулятором в двух различных положениях; вид в плане.

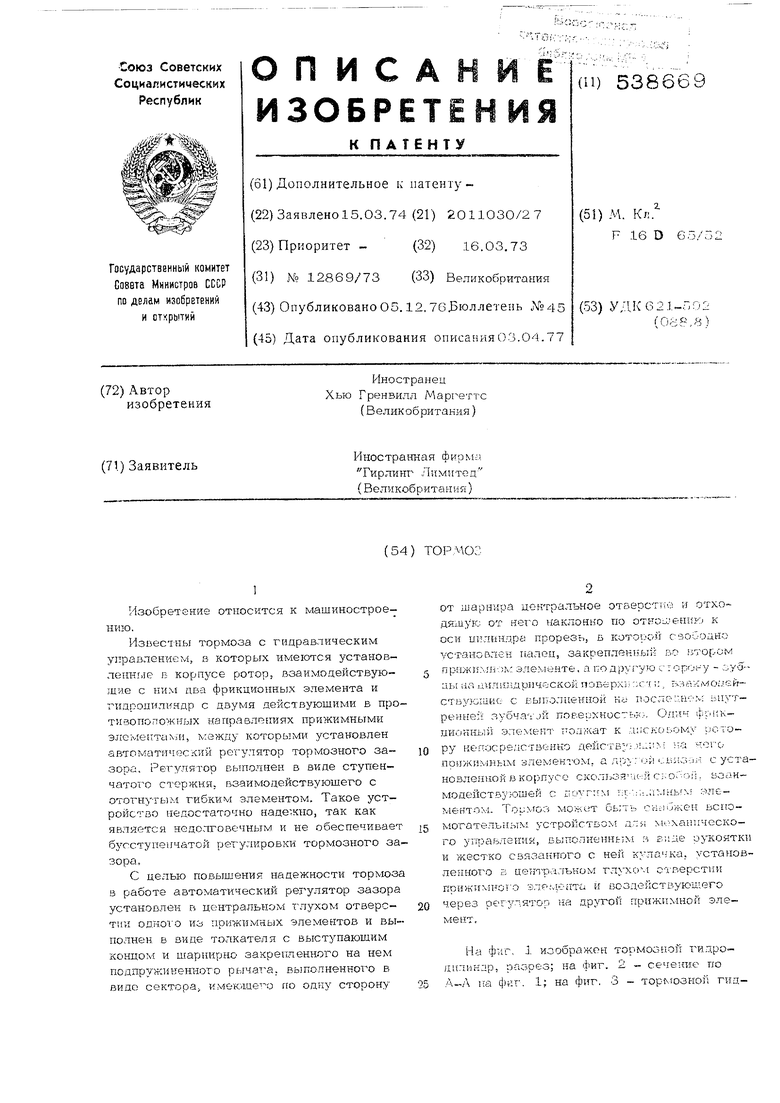

В корпусе 1 выполнен гидроцклиндр 2, ось которого перпендикулярна плоскости ротора, представляющего собой вращающийся тормозной диск 3.

Фрикционный элемент представляет собой тормозную колодку. Колодка 4 расположена между корпусом 1 и диском 3 и прижимается к диску прижимным элементом - поршнем 5, размещенным в гидро- цилиндре 2. На корпусе 1 расположена охватывающая диск скоба 6, в качестве направляющих которой используются выполненные на наружной поверхности корпуса пазы 7, обеспечивающие перемещение скобы в направлении, перпендикулярном плоскости диска. В гидроцилиндре 2 установле второй прижимной элемент - поршень 8, который упирается в скобу 6 и прижимает к другой стороне диска вторую тормозную колодку 9, установленную в пазу скобы 6. Жидкость подается в камеру цилиндра расположенную между поршнями 5 и 8, через отверстие 1О.

Автоматический регулятор расположен внутри полых поршней цилиндра и представляет собой состояшее из двух элементов устройство. Один элемент регулятора выполнен в виде имеющего форму сектора рычага 11, по периферии которого нарезаны зубья 12, входящие в зацепление с зубчатым элементом 13, жестко закрепленным на поршне 5. Другой элемент раздвижного устройства представляет собой толкатель 14, расположенный в глухом отверстии 15 поршня 8. Выступающий конец толкателя 14 имеет форму вилки, охватывающей рычаг llj причем на конце охватывающих его элементов вилки 16 установлен палец 17, на котором щарнирно закреплен рычаг 11. Ось щарнира расположена на радиусе между центром сектора и его цилиндрической поверхностью. В центре сектора сделан паз 18, в который входит штифт 19, установленный в опоре 20, жестко соединенной с поршнем 5 и расположенной внутри поршня 8. Ось паза 18 проходит через центр сектора и наклонена под углом к оси цилиндра. Паз 18 служит направляющей для рычага и обеспечивает взаимодействие зубьев 12 рычага и зубчатого элемента 13 при повороте рычага вокруг пальца 17, (при этом зубья либо входят в зацепления друг с другом, либо выходят из зацепления). Очевидно, что соответствующим образом меняется наклон толкателя 14.

Торсионная пружина 21 W -образной формы охватывает рычаг и толкатель, а ее концы упираются в торец поршня 5 и расположенный против паза 18 участок рычага 11. Под действием этой пружины зубцы рычага 11 входят в зацепление с зубцами зубчатого элемента 13. Палец 17 может поворачиваться по часовой стрелке вокруг штифта 19. Для обеспечения механического управления тормозом в поршне 8 сделано отверстие и установлен кулачок 22, который поворачивается рукояткой тормоза 23 и, воздействуя на толкатель 14, поворачивает его вилку 16. В поршень

5 вмонтирована пробка 24, перемещая которую внутрь цилиндра, можно, преодолев силу пружины 21, вывести рычаг 11 из зацепления с зубчатым элементом 13. После этого МОЖНО; раздвинув поршни 5 и 8, изменить настройку регулятора в зависимости от зазоров менсду тормозными колодками и диском.

При нормальной работе тормоза поршни гидроцилиндра раздвигаются и давление жидкости, действующее на толкатель 14, перемещает его вместе с поршнем 8. Вместе с толкателем 14 движется рычаг 11, преодолевая силу пружины 21, и зубцы рычага перемешаются относительно зубцов первого поршня до тех пор, пока поршни не отойдут друг от друга на определенное расстояние, соответствующее износу тормозных колодок 4 и 9. При повышенном износе тормозных колодок зубцы рычага выходят из зацепления с зубцами поршня 5, в результате чего при отпущенном тормозе рычаг под действием пружины повернется по часовой стрелке и его зубцы войдут в зацепление с другими зубцами поршня 5, расположенными от диска 3 дальше, чем зубцы, с которыми они находились в зацеплении перед этим. При этом перемещение рычага 11, находящегося в зацештении с зубчатым элементом 13, будет больше, чем перемещение пальца 17. Таким образом фактическая длина раздвижного устройства, состоящего из толкателя 14 и рычага 11, и длина рабочей части зубчатого элемента увеличиваются, в результате чего увеличивается и фактическая величина относительного хода поршней.

Описанный автоматический регулятор может применяться для дисковых тормозов

5 с телескопическими, расположенными друг против друга поршнями, а также для тормозов с одним поршнем. Регулятор необязательно устанавливать внутри цилиндра, в частности его можно связать с выходя0 щим из цилиндра концом поршня. Предлагаемый регулятор, кроме того, можно исполь зовать и для барабанного тормоза с гидравлическим управлением. Формула изобретен ия 1. Тормоз, содержащий установленные в корпусе два фрикционных элемента, взаимодействующих с ротором, и управляющий гидравлический узел с двумя действующими в противоположных направлениях прижимными элементами, между которыми установлен автоматический регулятор тормозного зазора, отличающийся тем, что, с целью повыщения надежности тормоза в работе, один из прижимных элементов имеет центральное глухое отверстие а автоматический регулятор зазора установ лен в нем и выполнен в виде толкателя с выступающим концом и щарнирно закреплен ного на нем подпружиненного рычага, выпо ненного в виде сектора, имеющего по одну сторону от щарнира центральное отверстие и отходящую от него наклонно по отнощеию к оси цилиндра прорезь, в которой свободно установлен палец, закрепленный яо втором прижимном элементе, а по др;/тую торону - зубцы на цилиндрической поверхости, взаимодействующие с выполненной а втором прижимном элементе внутренней убчатой поверхностью. 2.Тормоз по п. 1, отличающийся тем, что один фрикционный элемент поджат к выполненному в виде диска ротору непосредственно действующим на него прижимным элементом, а другой связан с установленной в корпусе скользящей скобой, взаимэдействующей с другим прижии- ным элементом. 3.Тормоз по п. 1, отличающийся тем, что он снабжен вспомогательным устройством для механического управления, выполненным в виде рукоятки и жестко связанного с ней кулачка, установленного в центральном глухом отверстии прижимного элемента и воздействующего через регулятор на другой прижимной элемент.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ УКЛАДКИ ОПТОВОЛОКОННОГО КАБЕЛЯ НА ПРОВОД ВОЗДУШНОЙ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧ | 1996 |

|

RU2124256C1 |

| ЗАЖИМНОЙ ТОРМОЗ ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2429393C2 |

| ДИСКОВЫЙ ТОРМОЗ С УСТРОЙСТВОМ ДЛЯ АВТОМАТИЧЕСКОЙ РЕГУЛИРОВКИ ЗАЗОРОВ | 1999 |

|

RU2156386C1 |

| ДИСКОВЫЙ ТОРМОЗ ПОВЫШЕННОЙ БЕЗОПАСНОСТИ | 1994 |

|

RU2128794C1 |

| ВАЛКОВАЯ ДРОБИЛКА "ВИКМАКС-1" | 1991 |

|

RU2023506C1 |

| ДИСКОВЫЙ ТОРМОЗ С ЗАМКОМ, ФИКСИРУЮЩИМ ПРЕОБРАЗУЮЩИЙ ДВИЖЕНИЕ ПАТРОН | 2011 |

|

RU2539436C2 |

| Дисковый тормоз корректирующегося типа с плавающей скобой | 1987 |

|

SU1831609A3 |

| СТОЯНОЧНЫЙ ТОРМОЗ СНЕГОБОЛОТОХОДА | 2024 |

|

RU2828926C1 |

| ДИСКОВЫЙ ТОРМОЗ С МЕХАНИЗМОМ СТОЯНОЧНОГО ТОРМОЗА | 2005 |

|

RU2288384C2 |

| СУППОРТ ДИСКОВОГО ТОРМОЗА | 1995 |

|

RU2129679C1 |

Авторы

Даты

1976-12-05—Публикация

1974-03-15—Подача