(54) СПОСОБ АКТИВАЦИИ ПЕСКА

7 вес. % мелкозернистого материала с размером зерна до 60 м:км, нанример Сг2Оз, Ре2Оз, SiC, РезО4 и др. После этого смесь, т. е. песок, нокрывают дигидрофосфатом алюминия и мелкозернистым материалом, выгружают из бегунов и нагревают до 150-700°С с последующим охлаждением на воздухе.

После термической обработки в результате отверждения нленки смесь рассыпается на отдельные зерна и, таким образом, плакированный песок становится годным для употребления в качестве наполнителя при изготовлении форм и стержней.

Введение мелкозернистого материала с размером зерна более 60 мкм нежелательно, так как дальнейшее увеличение размеров не обеспечивает равномерного распределения его по поверхности зерен песка, огрубляет и уменьшает их наружную поверхность, что препятствует снижению расхода связуюш;их материалов.

Содержание водного раствора дигидрофосфата алюминия выше 3 вес. % приводит к утолщению пленки, что может вызвать спекание зерен песка в конгломерат, и при содержании менее 1 вес. % пленка оказывается очень тонкой и практически не связывает мелкодисперсное покрытие с поверхностью песка.

Плотность водного раствора дигидрофосфата алюминия 1,25-1,43 г/см обеспечивает наилучшее растекание и смачивание на поверхности зерен песка. Увеличение плотности приводит к затрудненному и неравномерному распределению раствора в массе песка, а снижение - к потере прочностных свойств.

Увеличение содержания вводимого мелкозернистого материала свыше 7 вес. % обусловливает дополнительный повышенный расход дигидрофосфата алюминия и соответственно спекание материала. Кроме того, увеличение содержания мелкозернистого материала свыше 7% не обеспечивает заметного повышения прочности форм и стержней. Снижение содержания вводимого мелкозернистого материала ниже 1,5 вес. % приводит к недостаточному покрытию поверхности зерен песка и не обеспечивает достижения необходимой величины наружной поверхности зерен песка, позволяющей повысить удельную прочность связующих материалов.

Термообработку песка, покрытого дигидрофосфатом и мелкозернистым материалом, осуществляют при 150-700°С. При температурах ниже 150°С процесс отверждения идет очень медленно, а повыщение температуры выше 700°С не вызывает заметного увеличения прочности пленки и ее сцепления с песком и мелкозернистым материалом.

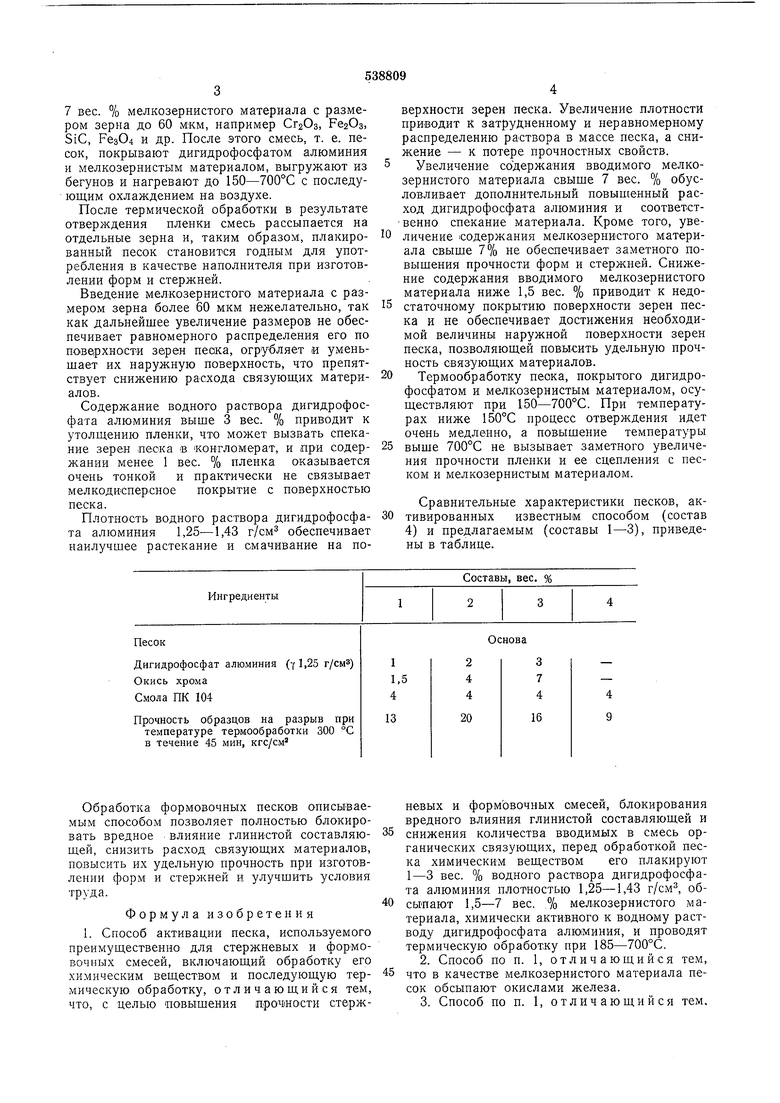

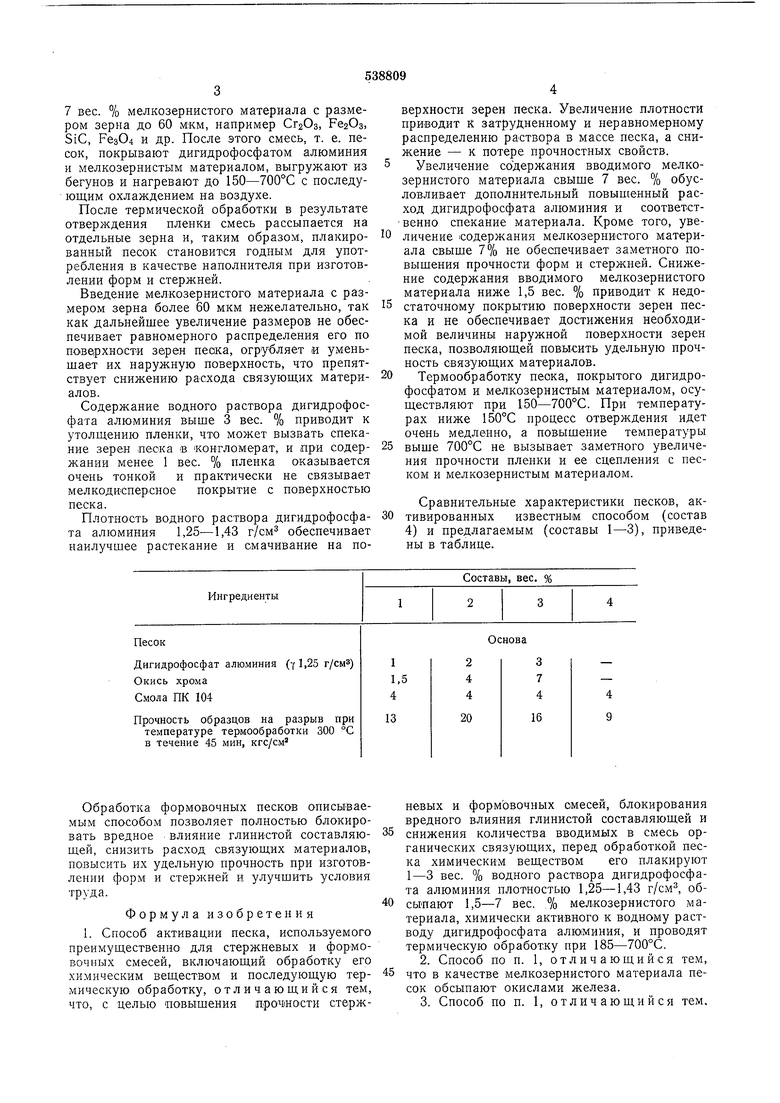

Сравнительные характеристики песков, ак30 тивированных известным способом (состав 4) и предлагаемым (составы 1-3), приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки формовочных песков для изготовления жидкостекольных литейный форм и стержней | 1984 |

|

SU1217554A1 |

| Способ получения искусственного зернового наполнителя | 1990 |

|

SU1734920A1 |

| Способ приготовления песчано-глинистой формовочной смеси | 1989 |

|

SU1733179A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЗЕРНА СТАЛИ В ПОВЕРХНОСТНОМ СЛОЕ ОТЛИВКИ | 2014 |

|

RU2579329C1 |

| Плакированная смесь для получения холоднотвердеющих смесей при изготовлении литейных стержней и форм | 1981 |

|

SU996050A1 |

| ТЕРМИЧЕСКАЯ РЕГЕНЕРАЦИЯ ФОРМОВОЧНОГО ПЕСКА | 2008 |

|

RU2496599C2 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2013 |

|

RU2533250C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2002 |

|

RU2229936C2 |

| Способ расчета свойств формовочных песков, способ расчета компонентного состава формовочных и/или стержневых смесей, устройство для расчета свойств формовочных песков и/или компонентного состава формовочных и/или стержневых смесей, машиночитаемый носитель данных для его осуществления | 2016 |

|

RU2654384C2 |

| Способ кристобалитизации формовочного песка на основе кремнезема | 1975 |

|

SU865484A1 |

Обработка формовочных песков описываемым способом позволяет полностью блокировать вредное влияние глинистой составляющей, снизить расход связующих материалов, повысить их удельную прочность при изготовлении форм и стержней и улучшить условия труда.

Формула изобретения

Авторы

Даты

1976-12-15—Публикация

1975-06-23—Подача