Группа изобретений относится к области литейного производства и предназначена для расчета свойств формовочных песков и компонентного состава формовочных и/или стержневых смесей при помощи устройства для расчета свойств формовочных песков и/или компонентного состава формовочных и/или стержневых смесей и машиночитаемого носителя данных для его осуществления.

Группа изобретений также может быть использована в других областях промышленности, где изготавливается смесь на основе песков (или других сыпучих материалов с размером частиц не более 5 мм) и связующих компонентов: в строительстве (изготовление бетонных растворов), в стекольной промышленности (изготовление стекла), а также использована в сельском хозяйстве (изготовление удобрений) и т.д.

Технология изготовления отливок в разовых формах, где наполнителем является формовочный песок, доминирует в литейном производстве.

Формовочный песок - материал природного или искусственного происхождения без наличия связующих компонентов, свежий или регенерированный для повторного использования, состоящий из зерен диаметром от 0,22 мм до 4 мм, применяемый для изготовления формовочных и стержневых смесей.

Регенерированный песок - это продукт обработки (регенерации) формовочных (стержневых) смесей с целью наиболее полного удаления пленок отработанных связующих компонентов с зерен формовочного песка, применяемый для изготовления формовочных (стержневых) смесей.

Разовые песчаные литейные формы и стержни изготавливаются из формовочных и стержневых смесей соответственно.

Формовочные и стержневые смеси - это многокомпонентные смеси формовочных материалов (формовочный песок, связующие компоненты, добавки), соответствующие условиям технологического процесса изготовления литейных форм и стержней.

В литейном производстве преимущественно используются смеси (песчано-глинистые (далее ПГС) и холоднотвердеющие (далее ХТС)), которые подразделяются на формовочные и стержневые.

Компонентный состав смесей различается в зависимости от заданного технологического процесса. В состав ХТС входит: формовочный песок, связующие компоненты (смола, отвердитель, катализатор), редко добавки для улучшения технологических свойств. Для снижения стоимости ХТС в ее состав включают регенерированный песок, его содержание в смеси при этом не должно ухудшать свойства смеси, заданные технологически.

В состав ПГС входит: формовочный песок, связующие компоненты (глина, бентонит, жидкое стекло, ЛСТ и т.д.), добавки для улучшения технологических свойств.

Для снижения стоимости ПГС в ее состав вводят оборотную смесь, представляющую собой бывшую в употреблении формовочную или стержневую смесь, содержащую остатки связующих компонентов, подготовленную для дальнейшего использования.

Для достижения необходимого качества получаемых форм, изготовленных из формовочных (стержневых) смесей, и впоследствии, качественных отливок, технологически задаются свойства формовочных (стержневых) смесей, такие как: прочность при сжатии, растяжении, изгибе и срезе, уплотняемость, текучесть, осыпаемость, формуемость, поверхностная твердость, живучесть, газопроницаемость, гигроскопичность, влажность, газотворность и др. [7, 9].

Компонентный состав формовочных (стержневых) смесей должен обеспечивать получение необходимых (технологически заданных) свойств формовочных (стержневых) смесей.

При изготовлении формовочных (стержневых) смесей с низким содержанием связующих компонентов одним из основных факторов, влияющих на свойства смесей, являются свойства формовочного песка.

Формовочные пески классифицируются в соответствии с ГОСТ 2138-91 «Пески формовочные: общие технические условия» [5], для их классификации с помощью методов анализа определяется некоторый набор свойств.

Свойствами формовочного песка являются: гранулометрический состав (распределение ситовых остатков, средний размер зерна, коэффициент однородности, модуль мелкости, фактор формы зерна, удельная поверхность зерен), глинистая составляющая, степень регенерации и т.д.

В настоящее время существует проблема в обеспечении предприятий песками с постоянными свойствами, заданными технологическим процессом изготовления формовочных (стержневых) смесей. При изготовлении ХТС используется регенерированный песок, который имеет свойства, значительно отличающиеся от свойств свежего песка. Использование систем пневмотранспорта для подачи песка к смесителям также приводит к изменению свойств поставляемого свежего и регенерированного песка. Нестабильность свойств формовочного песка компенсируется повышением дозировок связующих компонентов, что приводит к нежелательным последствиям: увеличивается газотворность формовочных (стержневых) смесей, что может привести к газовым раковинам в отливках, увеличивается прочность смесей, что может привести к трещинам в отливках, увеличивается стоимость отливок.

Для получения формовочных (стержневых) смесей с постоянными свойствами, заданными технологически, при наименьшем содержании связующих компонентов, необходимо рассчитывать компонентный состав формовочных (стержневых) смесей на основании свойств формовочного песка, входящего в их состав и данных о влиянии свойств песка на свойства формовочных (стержневых) смесей при различном компонентном составе смеси, что предлагается заявителем при использовании группы изобретений.

Одним из основных свойств формовочного песка (свежего и регенерированного) в литейном производстве является гранулометрический состав (распределение ситовых остатков, средний размер зерна (частицы) песка, коэффициент однородности, модуль мелкости, фактор формы зерна, удельная поверхность зерен и др.) [5].

Гранулометрический состав формовочного песка в настоящее время определяется в соответствии с ГОСТ 29234.3-91 «Метод определения среднего размера зерна и коэффициента однородности» [6].

Метод определения гранулометрического состава основан на определении количественного распределения частиц по крупности рассевом на ситах и осуществляется перед изготовлением (при проведении входного контроля) формовочных (стержневых) смесей, заданных технологически. Для этого используется комплект сит по ГОСТ 6613-86 «Сетки проволочные тканые с квадратными ячейками» [12], расположенных в нисходящем порядке, имеющих ячейки с размером сторон в интервале от 0,05 мм до 2,5 мм и подситовую тарелку, а также прибор, обеспечивающий частоту вращения эксцентрика 300+15 мин-1 и 180 ударов рычага в минуту или амплитуду колебаний с частотой 50 Гц [6].

На верхнее сито комплекта помещается навеска песка. Рассев ведут в течение 15 мин, после чего остатки песка раздельно с каждого сита переносят на глянцевую бумагу и взвешивают. Далее строят интегральную кривую распределения, по которой вычисляют такие характеристики, как средний размер и коэффициент однородности.

Недостатками данного метода являются: высокая длительность ситового анализа и длительность обработки полученных результатов (от 30 минут до 120 минут), - что делает невозможным использование данного метода до момента изготовления формовочной (стержневой) смеси в серийном производстве отливок в качестве основы для расчета компонентного состава.

Известен способ определения гранулометрического состава смеси частиц произвольной формы, принятый за прототип, описанный в патенте РФ №2282176 «Определение гранулометрического состава смеси частиц произвольной формы». Этот способ принят за прототип, так как формовочный песок - это смесь частиц произвольной формы, а одним из свойств формовочного песка в литейном производстве является гранулометрический состав [5].

Описанный способ заключается в том, что подсветку контролируемого материала осуществляют с разных сторон и получают изображение смеси при помощи видеокамеры или цифрового фотоаппарата. Далее изображение передают на промышленный компьютер для идентификации видимых частиц и определения гранулометрического состава смеси. После чего осуществляют обработку изображения для компенсации неоднородности освещения. Для идентификации видимых частиц за первичные границы частиц принимают множество точек, в которых яркость меньше определенного порога, либо модуль градиента превосходит модуль градиента в соседних точках. Далее восстанавливают полностью границы кругами поэтапно уменьшающегося диаметра, распознают и отбрасывают каждую мелкодисперсную область (область песка), принятую ранее за частицу, если средняя по этой области разность исходного изображения и суммы изображений, полученных из исходного фильтрами Собеля и Лапласа, меньше заданного порога, на основе чего выделяют отдельные частицы. В полученное распределение частиц по классам крупности целесообразно вводить поправки, учитывающие сегрегацию и частичное перекрытие, а также отличие объемной доли класса от доли по площади на видимой поверхности. Контролируемые показатели (суммарная площадь частиц, количество, размер частицы) усредняются по нескольким кадрам, количество которых вычисляется исходя из требований точности после определения реальной дисперсии показателей на последовательности кадров.

В отличие от заявляемого способа, при использовании прототипа, не может быть достигнут технический результат, заключающийся в расчете числовых значений следующих свойств формовочного песка (его гранулометрического состава (распределения ситовых остатков, среднего размера зерна, коэффициента однородности, модуля мелкости, фактора формы зерна, удельной поверхности зерен), а также глинистой составляющей, степени регенерации и т.д.). Технический результат не достигается, так как при использовании видеокамеры или цифрового фотоаппарата не удается получить четкого изображения проекции белых зерен песка на черном фоне, а удается получить изображение, которое получается нечетким, с посторонними шумами и искажениями, в том числе с искажениями реального размера, что приводит к высокой погрешности определения числовых характеристик свойств формовочных песков, и полученная информация не может быть использована для расчета компонентного состава формовочных (стержневых) смесей. В заявленном способе достигается вышеуказанный технический результат, так как в нем используется измерительное средство, состоящее из: распределителя частиц, при прохождении через который зерна песка приобретают одноименный заряд, сканирующего устройства планшетного типа с нижним расположением сканирующей головки, содержащей матрицу и источник света, с помощью которого сканируются одноименно заряженные частицы, - а боковые стенки и крышка корпуса измерительного средства изнутри покрыты светопоглощающим материалом, который поглощает свет, не отраженный от зерен песка, применяется вычислительное средство, которое необходимо для обработки информации, получаемой в измерительном средстве.

Известны способы расчета компонентного состава формовочной смеси, описанные в патентах: СА №2121849 «Способ определения свойств и/или состава формовочной смеси в литейном производстве» [1], US №5589650 «Устройство и метод для определения технологических свойств формовочных смесей в литейном производстве» [3].

В данных способах проводится измерение скорости распространения ультразвука в образце формовочных (стержневых) смесей, после чего, измеряется одно из свойств, заданных технологическим процессом, на испытательном оборудовании, результаты измерений используются для расчета остальных свойств, заданных технологически, и состава формовочных (и/или стержневых) смесей.

Недостатками аналогов от заявляемого изобретения является отсутствие измерительного средств, состоящего из распределителя частиц в виде токопроводящей сетки, необходимого для того, чтобы частицы песка при прохождении через него приобрели одноименный заряд, сканирующего устройства планшетного типа с нижним расположением подвижной сканирующей головки, содержащей матрицу и источник света, необходимого для сканирования одноименно заряженных частиц, отсутствие светопоглощающего материала, необходимого для поглощения света, не отраженного от зерен песка отсутствие вычислительного средства, что в свою очередь, приводит к невозможности расчета числовых значений свойств формовочного песка, невозможности расчета при помощи вычислительного средства числовых значений компонентного состава формовочных (и/или стержневых) смесей перед их изготовлением, так как невозможно учесть одновременно: данные о влиянии свойств формовочного песка при различном компонентном составе формовочных (и/или стержневых) смесей на свойства формовочных (и/или стержневых) смесей, данные о компонентном составе формовочных (стержневых) смесей, заданных технологически, а также данные о необходимых свойствах формовочных (и/или стержневых) смесей, - поэтому невозможно реализовать алгоритм расчета отличия расчетных свойств смесей от свойств, заданных технологически.

Также из известных способов расчета компонентного состава формовочных (и/или стержневых) смесей известен способ, описанный в патенте РФ №2140074 «Способ определения свойств и/или состава формовочных материалов для литейных форм» [2], принятый заявителем за прототип.

В прототипе рассчитывается данные для изменения компонентного состава (количество связующих компонентов) после момента изготовления формовочных (и/или стержневых) смесей на основе данных о свойствах формовочной смеси.

Согласно способу, описанному в прототипе, часть свойств формовочных (и/или стержневых) смесей определяют в испытательной гильзе с уплотненным образцом. Проводят измерение поглощения ультразвука. Независимо от этого одновременно измеряют и определяют дополнительные свойства образца формовочных (и/или стержневых) смесей. Неизмеренные свойства определяют по измеренным величинам на основе эмпирической связи. Данное изобретение позволяет определять свойства формовочных материалов (смесей) и компонентный состав исследуемого образца. На основании определяемых величин можно получить данные для корректировки компонентного состава формовочных (и/или стержневых) смесей.

В прототипе, в отличие от заявляемого способа определяются скорость распространения ультразвука в образце формовочных (и/или стержневых) смесей, а также свойства изготовленных формовочных (и/или стержневых) смесей, заданные технологически (например, сопротивление срезу, уплотняемость). В заявляемом же способе определяются числовые значения свойств формовочного песка, на основании которых происходит расчет числовых значений компонентного состава смеси, и это является существенным отличием заявляемого способа от прототипа.

В прототипе рассчитывается числовые значения компонентного состава уже изготовленного образца формовочных (стержневых) смесей, и это также является существенным отличием заявляемого способа от прототипа, указывается, что существует возможность корректировки компонентного состава формовочных (стержневых) смесей для получения необходимых технологических свойств. В заявляемом способе расчет компонентного состава производится до изготовления формовочных (стержневых) смесей.

Недостатком прототипа является необходимость предварительного изготовления формовочных (и/или стержневых) смесей и проведение анализа их свойств для осуществления корректировки компонентного состава смесей.

Недостатком прототипа является длительность определения данных для корректировки компонентного состава формовочных (и/или стержневых) смесей, поэтому он не может быть применен при изготовлении ХТС.

В прототипе не может быть достигнут заявляемый технический результат (расчет числовых значений компонентного состава еще не изготовленных формовочных (и/или стержневых) смесей), так как в нем не предусмотрена возможность расчета числовых значений свойств формовочного песка, необходимая для расчета числовых значений компонентного состава формовочных (и/или стержневых) смесей. Вышеуказанный технический результат также не может быть достигнут, так как в прототипе отсутствует измерительное средство, включающее распределитель частиц в виде токопроводящей сетки, необходимый для того, чтобы частицы песка при прохождении через него приобрели именно одноименный заряд, сканирующее устройство планшетного типа с нижним расположением подвижной сканирующей головки, содержащей матрицу и источник света, необходимые для сканирования одноименно заряженных частиц, не применяется светопоглощающий материал, необходимый для поглощения света, не отраженного от зерен песка (в заявленном способе для достижения технического результата светопоглощающий материал наносится изнутри на боковые стенки и крышку корпуса измерительного средства), отсутствует вычислительное средство, что в свою очередь, приводит к невозможности расчета числовых значений свойств формовочного песка, невозможности расчета при помощи вычислительного средства числовых значений компонентного состава формовочных (стержневых) смесей перед их изготовлением, так как невозможно учесть одновременно: данные о влияния свойств формовочного песка при различном компонентном составе формовочных (стержневых) смесей на свойства формовочных (стержневых) смесей, данные о компонентном составе формовочных (стержневых) смесей, заданных технологически, а также данные о необходимых свойствах формовочных (и/или стержневых) смесей, - поэтому невозможно реализовать алгоритм расчета отличия расчетных числовых значений свойств смесей от значений свойств, заданных технологически.

Заявляемое изобретение описывает способ расчета компонентного состава на основе данных о свойствах формовочного песка, который можно применить при изготовлении ХТС, так как заявленный способ не требует предварительного изготовления формовочной смеси, менее длителен в сравнении с прототипом.

Описанные способ расчета свойств формовочных песков и способ расчета компонентного состава формовочных и/или стержневых смесей могут быть реализованы при помощи специального устройства.

Наиболее близким аналогом (прототипом) заявляемого устройства для расчета свойств формовочных песков и/или компонентного состава формовочных и/или стержневых смесей является устройство для измерения размера частиц и/или формы частиц в потоке частиц (патент DE №202014007103 [4]): с источником питания, подачей частиц в измерительной зоне, с осветительным устройством для просвечивания измерительной зоны, по меньшей мере, с двумя камерами, причем, каждая из них связана с областью измерения, запись с камеры устройства включает в себя первый, предпочтительно меньший, диапазон измерения, и более высокое увеличение, другая камера устройства охватывает больший диапазон измерения, в составе имеется устройство оценки размера частиц и/или формы частиц.

В отличие от прототипа, в заявляемом устройстве проба формовочного песка подается не непрерывно, а циклически в количестве от 0,3 г до 5 г на распределитель частиц измерительного средства, корпус и крышка которого изнутри покрыты светопоглощающим материалом. Распределитель частиц представляет собой сетку из токопроводящего материала, находящуюся под напряжением от 12000 В до 24000 В (подаваемого от отдельного однополярного источника питания), с диаметром ячеек в 1,2-1,5 раза большим, чем максимально возможный в технологическом процессе диаметр зерен песка, зерна приобретают одноименный заряд, проходя через распределитель частиц, а затем попадают на стекло, расположенное над подвижной сканирующей головкой, содержащей матрицу и источник света. В результате получается изображение проекций белых зерен песка на черном фоне в вычислительном средстве.

Недостатком прототипа является сложность конструкции, высокая стоимость устройства и высокая стоимость комплектующих, а также высокие требования к обслуживающему персоналу, что делает невозможным использование подобного устройства непосредственно в литейном цехе.

В прототипе не используется метод оптического анализа, осуществляемый в измерительном средстве, содержащем распределитель частиц в виде токопроводящей сетки, необходимый для того, чтобы частицы песка при прохождении через него приобрели одноименный заряд, сканирующее устройство планшетного типа с нижним расположением подвижной сканирующей головки, содержащей матрицу и источник света, необходимое для сканирования одноименно заряженных частиц, не примененяется светопоглощающий материал, необходимый для поглощения света, не отраженного от зерен песка (в заявленном устройстве для достижения технического результата светопоглощающий материал наносится изнутри измерительного средства на боковые стенки и крышку корпуса измерительного средства), в вычислительном средстве не учитываются: данные о влиянии свойств формовочного песка при различном компонентном составе формовочных (и/или стержневых) смесей на свойства смесей, данные о компонентном составе формовочных (и/или стержневых) смесей, заданном технологически, а также данные о необходимых свойствах формовочных (и/или стержневых) смесей, не реализуется алгоритм расчета отличия расчетных свойств формовочных (и/или стержневых) смесей от заданных технологически и не вычисляются данные для корректировки компонентного состава формовочных (и/или стержневых) смесей. Поэтому невозможно получить технический результат в виде расчета числовых значений свойств формовочного песка и числовых значений компонентного состава формовочных (и/или стержневых) смесей.

Неотъемлемой частью устройства является вычислительное средство, которое может работать под управлением программы, записанной на машиночитаемый носитель данных, которая, в свою очередь, предназначена для обработки изображения проекций белых зерен формовочного песка, расчета числовых значений свойств формовочного песка по изображению зерен, расчета числовых значений свойств формовочной (и/или стержневой) смеси при заданных: данных о влияния свойств формовочного песка при различном компонентном составе смесей на свойства формовочных и стержневых смесей, данных о компонентном составе смесей, заданных технологически, данных о необходимых свойствах формовочных (и/или стержневых) смесей, расчета отличия расчетных свойств формовочных (и/или стержневых) смесей от заданных технологически и расчета данных для корректировки компонентного состава формовочных (и/или стержневых) смесей.

При комплексном применении группы изобретений достигаются заявленные технические результаты.

Использование группы изобретений позволяет получать формовочные (и/или стержневые) смеси с постоянными заданными свойствами при непостоянных свойствах формовочных песков, получать формовочные (и/или стержневые) смеси с минимальным количеством связующих компонентов, снизить стоимость смесей за счет использования максимального количества регенерированного песка (или оборотной смеси) и минимального количества связующих компонентов. Комплексное применение указанных разработок позволяет решить основную проблему литейного производства, а именно, получать смесь с постоянными технологическими свойствами при нестабильных свойствах формовочного песка.

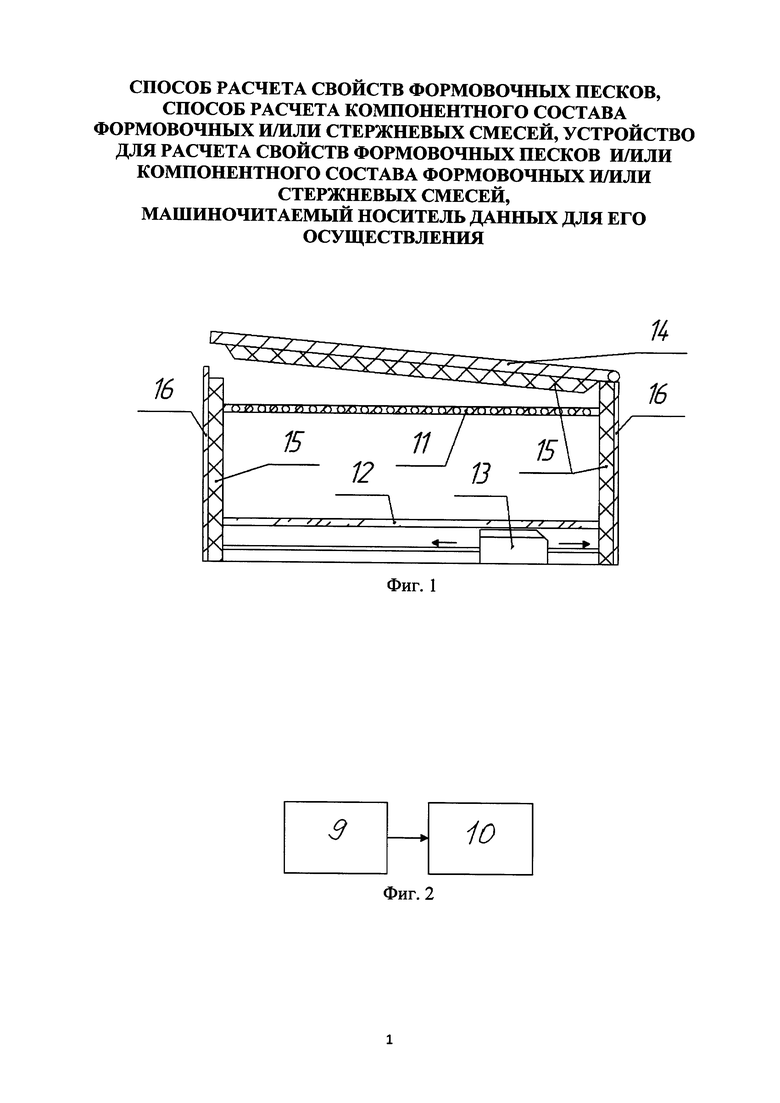

На фиг. 1 изображен эскиз измерительного средства заявляемого устройства в разрезе.

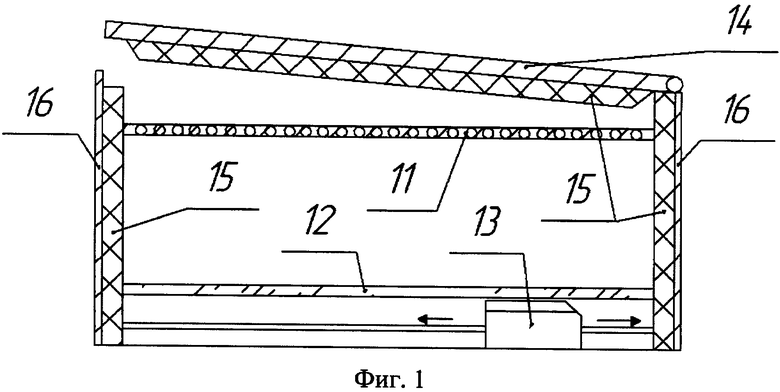

Блок-схема, представленная на фиг. 3, отражает алгоритм, в соответствии с которым реализуется способ расчета компонентного состава формовочных и/или стержневых смесей.

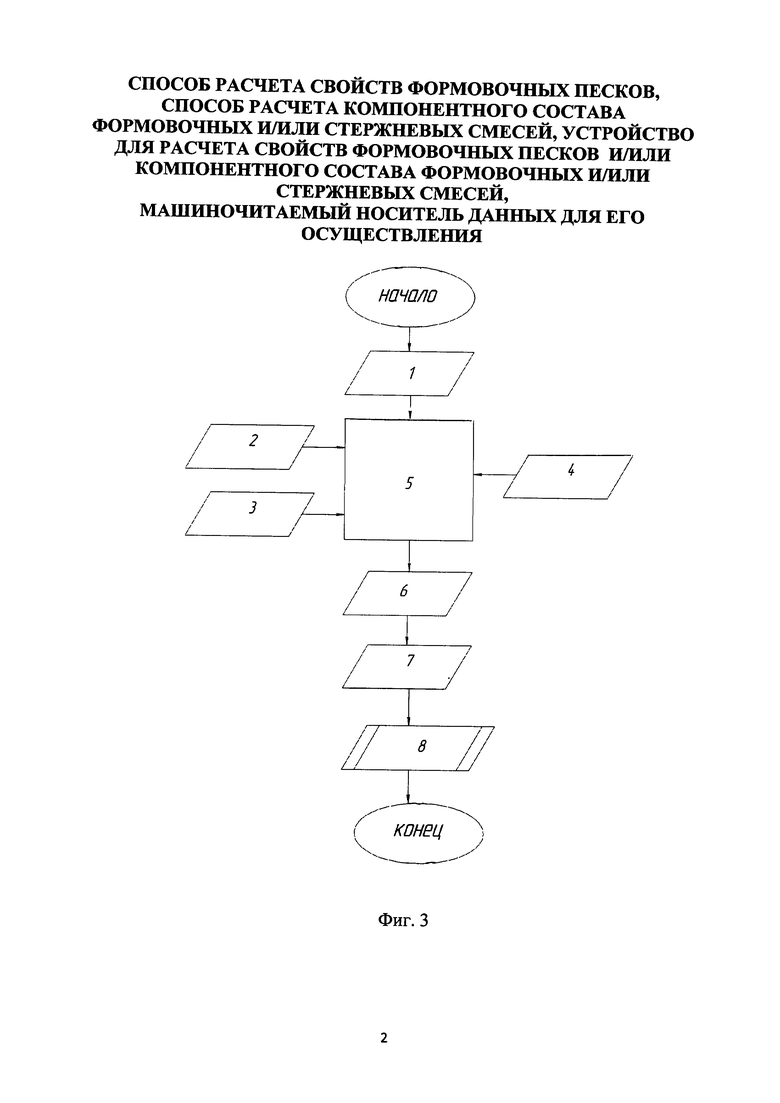

Способ расчета свойств формовочных песков и способ расчета компонентного состава формовочных и/или стержневых смесей могут быть реализованы при помощи устройства для расчета свойств формовочных песков и/или компонентного состава формовочных и/или стержневых смесей, блок-схема которого указана на фиг. 2.

Задачей, решаемой устройством, является получение изображения зерен формовочного песка, расчет числовых значений свойств формовочного песка и последующий расчет компонентного состава формовочных (и/или стержневых) смесей на основе информации о свойствах песка, а также информации, введенной в вычислительное средство устройства, о влиянии свойств формовочного песка при различном компонентном составе формовочных (и/или стержневых) смесей на свойства формовочных (стержневых) смесей, данных о компонентном составе формовочных (стержневых) смесей, заданном технологически, а также данных о необходимых (заданных) свойствах формовочных (стержневых) смесей.

На фиг. 2 позицией (9) обозначено измерительное средство, а позицией (10) - вычислительное средство устройства.

Измерительное средство (9) представляет собой корпус, покрытый изнутри светопоглощающим материалом (частным случаем которого, является черный войлок (15)), на каждой из боковых стенок (16) и крышке (14). Корпус включает в себя с нижней стороны стекло (12) и расположенное под ним на расстоянии в интервале от 5 мм до 10 мм сканирующее устройство планшетного типа (подвижная сканирующая головка (13), содержащая матрицу и источник света). Нижнее расположение сканирующей головки позволяет направить в корпусе устройства световой поток через зерна (частицы) формовочного песка, которые подаются на стекло. Верхняя часть корпуса представляет собой распределитель частиц (11), расположенный на высоте в интервале от 20 мм до 300 мм над стеклом, представляющий собой сетку из токопроводящего материала (частным случаем которого является латунь), которая находится под напряжением от 12000 В до 24000 В (напряжение подается от отдельного однополярного источника питания), с диаметром ячеек в 1,2-1,5 раза большим, чем максимально возможный в технологическом процессе диаметр частиц песка.

Над распределителем частиц (на высоте в интервале от 20 мм до 40 мм) расположена крышка (14).

Светопоглощающий материал, которым покрывается крышка и боковые стенки корпуса, служит для поглощения света, не отраженного от частиц формовочного песка. В результате при сканировании получается изображение проекций белых частиц песка на черном фоне без искажений их реального размера.

Устройство работает следующим образом: в измерительном средстве открывается крышка (14) и проба формовочного песка в сухом состоянии массой от 0,3 г до 5 г (максимальная масса пробы выбрана из учета возможности распределения частиц без образования конгломератов при площади стекла 62,5 см2, минимальное масса пробы определена из возможности получения изображения достаточного количества зерен формовочного песка для последующей обработки в вычислительном средстве (10)) равномерно вручную помещается на распределитель частиц (11). В случае увеличения площади стекла масса пробы может быть увеличена кратно увеличению площади стекла (в случае увеличения площади стекла в 2 раза, масса пробы удваивается). Частицы просеиваются через токопроводящую сетку, находящуюся под напряжением, после чего, приобретают одноименный заряд. Далее частицы попадают на стекло зоны измерения (12) и распределяются на ней равномерно под действием одноименных зарядов [10].

Далее крышка устройства (14) закрывается. Происходит, сканирование частиц при разрешении не менее 2400 dpi [11]. Особенностью корпуса устройства является то, что свет, отраженный от частиц, попадает на матрицу, а свет, не отраженный от частиц, поглощается светопоглощающим материалом, в результате получается информация, которая обрабатывается в вычислительном средстве (10), в результате чего получается изображение проекций белых частиц на черном фоне без искажений их реального размера.

Подобная конструкция устройства позволяет сканировать зерна формовочного песка, в том числе прозрачного материала, такого как, кварцевый формовочный песок.

Благодаря тому, что в устройстве сканируются равномерно распределенные одноименно заряженные частицы (без образования конгломератов), а свет, не отраженный от частиц песка, поглощается светопоглощающим материалом, сканирование позволяет в сравнении с другими методами оптического анализа (фотографирование, лазерная дифракция) получить изображение проекций зерен формовочного песка без искажений их размера.

Неотъемлемой частью устройства является вычислительное средство (10), предназначенное для расчета числовых значений свойств формовочного песка по полученному изображению и расчета компонентного состава формовочных (и/или стержневых) смесей.

Частным случаем является использование в качестве вычислительного средства компьютера.

В случае использования в качестве вычислительного средства компьютера, изображение проекций белых частиц на черном фоне, полученное при помощи измерительного средства (9) передается в программу для ЭВМ, где по введенным зависимостям (математическим моделям) происходит (по полученной информации с изображений проекций частиц песка о размере и количестве частиц) его обработка и расчет числовых значений свойств формовочного песка (средний размер зерен, коэффициент однородности, модуль мелкости, фактор формы зерна, глинистая составляющая, степень регенерации и т.д.) по заданному в программе для ЭВМ алгоритму [11].

Далее в программу для ЭВМ вводятся зависимости (математические модели) влияния числовых значений свойств формовочного песка на свойства формовочных (стержневых) смесей (прочность при сжатии, растяжении, изгибе и срезе, уплотняемость, текучесть, осыпаемость, формуемость, поверхностная твердость, живучесть, газопроницаемость, гигроскопичность, влажность, газотворность и т.д.) при различном компонентном составе формовочных (и/или стержневых) смесей (различное содержание связующих компонентов и регенерированного песка (или оборотной смеси)), полученные в результате экспериментов или обработки промышленных данных, либо из литературных источников [7, 8].

Далее в программу для ЭВМ вводятся необходимые (заданные технологически) числовые значения свойств формовочных (стержневых) смесей, а также заданный технологически компонентный состав формовочных (стержневых) смесей. На основе вычисленных числовых значений свойств формовочного песка и данных о влиянии свойств песка на свойства формовочных (стержневых) смесей при заданном технологически их компонентном составе рассчитываются свойства формовочных (стержневых) смесей.

Далее в программе для ЭВМ реализуется алгоритм расчета отличия расчетных числовых значений свойств формовочных (стержневых) смесей от заданных (вычисляется разность числовых значений расчетных и заданных свойств формовочных (стержневых) смесей).

Для того чтобы, отличие (разность) расчетных числовых значений свойств формовочных (стержневых) смесей от свойств, заданных технологически, не превышало 30%, в программе для ЭВМ вычисляются данные для изменения компонентного состава формовочных (стержневых) смесей:

- для ХТС: количество смолы в процентах от массы формовочного песка, количество отвердителя в процентах от массы формовочного песка или смолы, количество катализатора в процентах от массы формовочных (стержневых) смесей, количество регенерированного песка в процентах от массы смеси и т.д.;

- для ПГС: количество связующих компонентов (глина, бентонит) в процентах от массы формовочного песка, количество оборотной смеси в процентах от массы формовочных (стержневых) смесей, количество добавок (пыль, противоужимные добавки, противопригарные добавки) в процентах от массы формовочных (стержневых) смесей и т.д.

На основании полученных процентных значений содержания компонентов смеси может быть вычислена масса компонентов (значения в процентах переводятся в значения по массе) и данные могут использоваться для изготовления замеса формовочных (и/или стержневых) смесей со свойствами, заданными технологически.

При использовании компьютера в качестве вычислительного средства числовые значения компонентного состава формовочных (стержневых) смесей могут передаваться в автоматическое устройство управления смесителем, применяемым для изменения компонентного состава смесей.

Блок-схема, представленная на фиг. 3, отражает алгоритм, в соответствии с которым реализуется способ расчета компонентного состава формовочных и/или стержневых смесей.

Изначально в измерительном средстве происходит получение изображения проекций частиц песка (поз. 1), которое передается в вычислительное средство, в котором на основании данной информации (по полученной информации с изображений проекций частиц песка о размере и количестве частиц) рассчитываются числовые значения свойств формовочного песка (средний размер зерен, коэффициент однородности, модуль мелкости, фактор формы зерна, глинистая составляющая, степень регенерации и т.д.) (поз. 5).

Далее в вычислительное средство устройства вводятся (поз. 2) необходимые (заданные) числовые значения свойств формовочных (и/или стержневых) смесей (например, для песчано-глинистых смесей: прочность при сжатии в сыром состоянии, уплотняемость, текучесть при статическом уплотнении и т.п., для холоднотвердеющих смесей: прочность при растяжении в сухом состоянии, прочность при изгибе, осыпаемость, твердость и т.п.).

Также вводятся числовые значения заданного технологически компонентного состава формовочных (и/или стержневых) смесей (поз. 3): содержание связующих компонентов (смолы, отвердителя, катализатора или глины в процентах от массы смеси или в кг (других единицах массы)), содержание регенерированного песка (или оборотной смеси) в процентах от массы смеси или кг (других единицах массы).

Также в вычислительное средство устройства вводятся данные (поз. 4) о влиянии свойств формовочного песка на свойства смеси при различном содержании компонентов смесей (математические модели, полученные в результате экспериментов, данные, полученные из обработки производственной статистики, или теоретические данные из литературных источников) [7, 8].

При помощи вычислительного средства на основе вычисленных числовых значений свойств формовочного песка и данных о влиянии свойств песка на свойства формовочных (стержневых) смесей при различном компонентном составе смесей рассчитываются числовые значения свойств формовочных (стержневых) смесей в процентах от массы смеси или в кг (других единицах массы) (поз. 6).

Далее реализуется алгоритм расчета (поз. 7) отличия расчетных числовых значений свойств смесей от заданных (вычисляется разность числовых значений рассчитанных и заданных свойств формовочных (стержневых) смесей).

Для того чтобы отличие (разность) расчетных числовых значений свойств от заданных не превышало 30%, в программе для ЭВМ вычисляются данные (числовые значения содержания компонентов в процентах от массы смеси или в кг (других единицах массы)) для корректировки компонентного состава смесей: содержание связующих компонентов (смолы, отвердителя, катализатора или глины), содержание регенерированного песка (или оборотной смеси) (поз. 8).

При использовании компьютера (включающего аппаратную часть и специализированное программное обеспечение) в качестве вычислительного средства числовые значения компонентного состава смесей могут передаваться в программу управления смесителем. Случай реализации способа по настоящему изобретению с участием компьютера позволяет записать программу для управления всеми компьютерными операциями этого способа, выполняемыми в соответствии вышеописанным алгоритмом, на машиночитаемый носитель данных, например, на жесткий диск этого компьютера.

Все приведенное выше описание предполагает, что способ по настоящему изобретению осуществляется циклически, каждый раз при изготовлении формовочных (и/или стержневых) смесей.

Достижение технического результата, заключающегося в получении информации о свойствах применяемого формовочного песка, расчете компонентного состава формовочных (и/или стержневых) смесей возможно только при комплексном использовании группы изобретений.

Способы расчета характеристик формовочных песков и компонентного состава формовочных и/или стержневых смесей и устройство для их осуществления используется на АО «НПК «Уралвагонзавод» для расчета компонентного состава холоднотвердеющих смесей, изготавливаемых по cold-box-amine-процессу, cold-box-furan-процессу.

Источники информации

1. Патент СА №2121849 «Способ определения свойств и/или состава формовочной смеси в литейном производстве».

2. Патент РФ №2140074 «Способ определения свойств и/или состава формовочных материалов для литейных форм».

3. Патент US №5589650 «Устройство и метод для определения технологических свойств формовочных смесей в литейном производстве».

4. Патент DE №202014007103 «Устройство для измерения размера частиц и/или формы частиц в потоке частиц».

5. ГОСТ 2138-91 «Пески формовочные: общие технические условия» - М.: Стандартинформ, 2005 г. - 7 стр.

6. ГОСТ 29234.3-91 «Пески формовочные: Методы определения среднего размера зерна и коэффициента однородности» - М.: Стандартинформ, 2008 г. - 5 стр.

7. С.С. Жуковский Справочник «Холоднотвердеющие связующие и смеси для литейных стержней и форм:» - М.: Машиностроение, 2010. -256 стр.

8. С.С. Жуковский «Прочность литейной формы» - М.: Машиностроение, 1989 г. - 288 стр. 9. Я.И. Медведев и др. «Технологические испытания формовочных материалов» - М.: Машиностроение, 1973 г. - 312 стр.

10. Напряженность электрического поля, электрическое поле, электрический потенциал и напряжение [электронный ресурс]. - Режим доступа: http://electrono.ru/elektricheskaya-cep-i-ee-osnovnye-zakonv.

11. Н.Н. Гаврилова, В.В. Назаров, О.В. Яровая «Микроскопические методы определения размеров зерен дисперсных материалов» - М.: Российский химико-технологический университет им. Д.М. Менделеева, 2012 г. - 52 стр.

12. ГОСТ 6613-86 «Сетки проволочные тканые с квадратными ячейками». М.: Стандартинформ, 2006. - 12 стр.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ФОРМОВОЧНЫХ И СТЕРЖНЕВЫХ СМЕСЕЙ | 1987 |

|

RU1496102C |

| Способ регенерации песков из отработанных формовочных и стержневых смесей | 1985 |

|

SU1276424A1 |

| Способ обогащения формовочных и стержневых песков литейного производства | 1985 |

|

SU1310095A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФРАКТАЛЬНОЙ РАЗМЕРНОСТИ ГРАНИЦ ЗЕРЕН ФОРМОВОЧНОГО ПЕСКА | 2014 |

|

RU2574173C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ГАЗОПРОНИЦАЕМОСТИ ФОРМОВОЧНЫХ И СТЕРЖНЕВЫХ СМЕСЕЙ | 2004 |

|

RU2272693C2 |

| Способ определения и оценки термопрочности стержневых или формовочных смесей и комплекс для его осуществления | 2021 |

|

RU2786793C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТЕРЖНЕВЫХ СМЕСЕЙ | 2008 |

|

RU2397838C1 |

| Способ определения податливости стержневых и формовочных смесей | 1989 |

|

SU1705723A1 |

| Способ регенерации отработанных формовочных и стержневых смесей | 1987 |

|

SU1458061A1 |

| СПОСОБ ОЦЕНКИ ИЗВЛЕКАЕМОСТИ СТЕРЖНЕВЫХ И ФОРМОВОЧНЫХ СМЕСЕЙ | 2021 |

|

RU2763105C1 |

Группа изобретений относится к области литейного производства и предназначена для расчета свойств формовочных песков и компонентного состава формовочных и/или стержневых смесей при помощи устройства для расчета свойств формовочных песков и/или компонентного состава формовочных и/или стержневых смесей и машиночитаемого носителя данных для его осуществления. Заявленная группа изобретений включает способ расчета свойств формовочных песков, способ расчета компонентного состава формовочных и/или стержневых смесей, устройство для расчета свойств формовочных песков и/или компонентного состава формовочных и/или стержневых смесей и машиночитаемый носитель данных для непосредственного участия в работе устройства. Причем cпособ расчета компонентного состава формовочных и/или стержневых смесей включает измерительное средство, при этом изображение одноименно заряженных зерен формовочного песка, прошедших заранее через токопроводящую сетку, находящуюся под напряжением от 12000 до 24000 В, с диаметром ячеек в 1,2-1,5 раза большим диаметра зерен песка, получают при сканировании с помощью измерительного средства, состоящего из сканирующего устройства планшетного типа с нижним расположением подвижной сканирующей головки, содержащей матрицу и источник света, а при помощи вычислительного средства обрабатывают полученное цифровое изображение проекций белых частиц песка на черном фоне и вычисляют расчетные числовые значения свойств формовочного песка, после чего на основании заданных свойств формовочных (и/или стержневых) смесей, данных о влиянии свойств формовочного песка на свойства формовочных (и/или стержневых) смесей, данных о заданном компонентном составе смесей рассчитывают свойства формовочных (и/или стержневых) смесей в вычислительном средстве и вычисляют разность значений расчетных и заданных свойств формовочных (и/или стержневых) смесей, далее производят сравнение вычисленных и заданных числовых значений свойств смесей, после чего, если отличие расчетных свойств от заданных превышает 30%, в вычислительном средстве рассчитывают числовые данные для корректировки компонентного состава формовочных (стержневых). Технический результат заключается в обеспечении возможности получать формовочные (и/или стержневые) смеси с постоянными заданными свойствами при непостоянных свойствах формовочных песков, получать формовочные (и/или стержневые) смеси с минимальным количеством связующих компонентов, снизить стоимость смесей за счет использования максимального количества регенерированного песка (или оборотной смеси) и минимального количества связующих компонентов, а также в обеспечении возможности получать смесь с постоянными технологическими свойствами при нестабильных свойствах формовочного песка. 4 н. и 4 з.п. ф-лы, 3 ил.

1. Способ расчета свойств формовочных песков, включающий получение изображения зерен (частиц) формовочного песка при помощи измерительного средства и обработку их цифрового изображения вычислительным средством, отличающийся тем, что изображение одноименно заряженных зерен формовочного песка, прошедших заранее через токопроводящую сетку, находящуюся под напряжением от 12000 до 24000 В, с диаметром ячеек, в 1,2-1,5 раза большим диаметра зерен песка, получают при сканировании с помощью измерительного средства, состоящего из сканирующего устройства планшетного типа с нижним расположением подвижной сканирующей головки, содержащей матрицу и источник света, а при помощи вычислительного средства обрабатывают полученное цифровое изображение проекций белых частиц песка на черном фоне и вычисляют числовые значения свойств формовочного песка.

2. Способ расчета компонентного состава формовочных и/или стержневых смесей, включающий измерительное средство, отличающийся тем, что изображение одноименно заряженных зерен формовочного песка, прошедших заранее через токопроводящую сетку, находящуюся под напряжением от 12000 до 24000 В, с диаметром ячеек, в 1,2-1,5 раза большим диаметра зерен песка, получают при сканировании с помощью измерительного средства, состоящего из сканирующего устройства планшетного типа с нижним расположением подвижной сканирующей головки, содержащей матрицу и источник света, а при помощи вычислительного средства обрабатывают полученное цифровое изображение проекций белых частиц песка на черном фоне и вычисляют расчетные числовые значения свойств формовочного песка, после чего на основании заданных свойств формовочных (и/или стержневых) смесей, данных о влиянии свойств формовочного песка на свойства формовочных (и/или стержневых) смесей, данных о заданном компонентном составе смесей рассчитывают свойства формовочных (и/или стержневых) смесей в вычислительном средстве и вычисляют разность значений расчетных и заданных свойств формовочных (и/или стержневых) смесей, далее производят сравнение вычисленных и заданных числовых значений свойств смесей, после чего, если отличие расчетных свойств от заданных превышает 30%, в вычислительном средстве рассчитывают числовые данные для корректировки компонентного состава формовочных (стержневых).

3. Устройство для расчета свойств формовочных песков и/или компонентного состава формовочных и/или стержневых смесей, включающее измерительное и вычислительное средства, отличающееся тем, что измерительное средство включает в себя стекло, под которым находится сканирующее устройство планшетного типа с нижним расположением подвижной сканирующей головки, содержащей матрицу и источник света, верхняя часть корпуса представляет собой расположенный на высоте от 20 до 300 мм над стеклом распределитель частиц, выполненный из токопроводящего материала в виде сетки с диаметром ячеек, в 1,2-1,5 раза большим, чем диаметр частиц песка, находящейся под напряжением от 12000 до 24000 В, подаваемым от отдельного однополярного источника питания, а светопоглощающий материал, которым покрываются изнутри крышка и боковые стенки корпуса измерительного средства, предназначается для поглощения света, не отраженного от частиц формовочного песка, в результате чего при сканировании получается изображение проекций белых частиц песка на черном фоне без искажений их реального размера, что в вычислительном средстве обрабатывают полученное цифровое изображение проекций белых частиц песка на черном фоне и вычисляют расчетные числовые значения свойств формовочного песка, что в вычислительное средство вводят: данные о влиянии свойств формовочного песка при различном компонентном составе формовочных (и/или стержневых) смесей на свойства смесей, данные о заданном компонентном составе формовочных (и/или стержневых) смесей, а также данные о заданных свойствах формовочных (и/или стержневых) смесей, далее в вычислительном средстве рассчитывают свойства формовочных (и/или стержневых) смесей, после чего в вычислительном средстве реализуется алгоритм расчета отличия расчетных свойств формовочных (и/или стержневых) смесей от заданных и вычисляются данные для корректировки компонентного состава формовочных (и/или стержневых) смесей, если отличие расчетных свойств от заданных превышает 30%.

4. Машиночитаемый носитель данных для непосредственного участия в работе устройства, на который записана программа расчета числовых значений свойств формовочного песка с использованием цифрового изображения его зерен (частиц), программа расчета компонентного состава формовочных (и/или стержневых) смесей на основе числовых значений свойств песка, а также введенных в программу данных о влиянии свойств формовочного песка при различном компонентном составе смесей на свойства формовочных (стержневых) смесей, данных о заданном компонентном составе смесей, данных о заданных свойствах формовочных (стержневых) смесей.

5. Устройство по п. 3, отличающееся тем, что токопроводящий материал изготовлен из латуни.

6. Устройство по п. 3, отличающееся тем, что светопоглощающий материал изготовлен из черного войлока.

7. Способ по п. 1, отличающийся тем, что рассчитывают следующие свойства формовочного песка: распределение ситовых остатков, средний размер зерна, коэффициент однородности, модуль мелкости, фактор формы зерна, удельная поверхность зерен, глинистая составляющая, степень регенерации.

8. Способ по п. 2, отличающийся тем, что рассчитывают следующие данные компонентного состава формовочных и/или стержневых смесей: для ХТС: количество смолы, количество отвердителя, количество катализатора, количество регенерированного песка, для ПГС: количество связующих компонентов (глина, бентонит), количество оборотной смеси, количество добавок (пыль, противоужимные добавки, противопригарные добавки).

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА СМЕСИ ЧАСТИЦ ПРОИЗВОЛЬНОЙ ФОРМЫ | 2005 |

|

RU2282176C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СВОЙСТВ И/ИЛИ СОСТАВА ФОРМОВОЧНЫХ МАТЕРИАЛОВ ДЛЯ ЛИТЕЙНЫХ ФОРМ | 1994 |

|

RU2140074C1 |

| RU 94013450 A1, 10.05.1996 | |||

| CN 102672115 A, 19.09.2012. | |||

Авторы

Даты

2018-05-17—Публикация

2016-10-17—Подача