Изобретение относится к металлургии, в частности к разработке способов измельчения зерна стали, и может быть использовано для повышения механических свойств металла в поверхностном слое литых изделий при температурах интервала кристаллизации, что позволяет повысить стойкость отливок против образования горячих трещин.

Известен способ [1] измельчения зерна в стали путем модифицирования расплава сплавом, имеющим состав FeXY, где X - один или несколько элементов, выбранных из группы, состоящей из Cr, Mn, Si, Ni и Mo, и где Y - один или несколько оксидообразующих, и/или сульфидообразующих, и/или нитридообразующих, и/или карбидообразующих элементов, выбранных из группы, состоящей из Се, La, Nd, Pr, Ti, Al, Zr, Ca, Ba, Sr, Mg, С и N, где X составляет от 0,001 до 99 мас. % от массы сплава, a Y составляет от 0,001 до 50 мас. % от массы сплава, и упомянутый сплав дополнительно содержит от 0,001 до 2 мас. % кислорода и/или от 0,001 до 2 мас. % серы, причем упомянутый сплав содержит, по меньшей мере, 103 частиц включений на мм3, состоящих из оксидов, и/или сульфидов, и/или карбидов, и/или нитридов одного или нескольких элементов Y и/или одного или нескольких элементов X-Cr, Mn и Si, помимо Fe, и частицы включений имеют средний диаметр менее чем 10 мкм, добавляют в расплавленную сталь в количестве от 0,01 до 5 мас. % от массы стали, после чего осуществляют разливку стали. Недостатками способа являются: использование в составе ферросплава, предназначенного для модифицирования, дорогостоящих химических компонентов, что повышает себестоимость изделий; зависимость процесса модифицирования от термовременного состояния и исходного химического состава обрабатываемого расплава, сложность обеспечения и контроля необходимого минимального числа включений (оксидов, сульфидов, карбидов и нитридов) в объеме сплава.

Известен способ [2] повышения механических свойств изделия за счет измельчения зерна в поверхностном слое при использовании холодильников для отливок, для повышения механических свойств отливки и их равномерного распределения по глубине, выступы на внешней поверхности холодильника выполнены в виде пирамид, обращенных вершинами в сторону отливки, впадины которого заполнены формовочной смесью. Недостатками способа являются: сложность технологии изготовления и установки холодильника в литейную форму, невозможность применения данного способа для управления свойствами на криволинейных поверхностях изделия, частичная осыпаемость формовочной смеси из впадин холодильника и образование дефектов типа «засор» в отливке.

Известен способ [3, стр. 263], основанный на создании на поверхности изложницы шероховатости с определенной микрогеометрией, которая может быть получена непосредственно на стенке изложницы или обеспечена нанесением специального покрытия. Жидкий расплав, вступая в контакт с шероховатостями поверхности изложницы или покрытия, подвергается более интенсивному теплоотводу, что как следствие способствует образованию большего количества преддендритных центров кристаллизации и измельчению зерна в поверхностном слое. К недостаткам способа относятся: сложность создания и сохранения требуемой шероховатости на поверхности изложницы при ее эксплуатации, невозможность применения данного способа для управления размером зерна в поверхностном слое отливок, получаемых в песчаных литейных формах.

Ближайшим аналогом является способ изготовления отливок [4], включающий нанесение покрытия на поверхности рабочей полости литейной формы, сушку формы, заливку расплава в форму и последующие охлаждение.

Способ имеет следующие недостатки: при поверхностном легировании применяются дефицитные легирующие компоненты; рекомендуемая паста не обеспечивает однородности легирования поверхности отливок; если отливка подвергается механической обработке, поверхностный легированный слой удаляется; процесс диффузии легирующих компонентов из пасты в поверхностный слой отливки не учитывает газовый зазор, возникающий на границе раздела металл-форма; управлять процессом кристаллизации с целью измельчения зерна на поверхности отливки с помощью легирующей пасты сложно.

Задачей изобретения является разработка способа, обеспечивающего измельчение зерна в поверхностном слое стальных отливок, путем образования большого количества преддендритных центров кристаллизации на шероховатой поверхности, микрорельеф которой создается специально подобранными фракциями хромитового песка, наносимого на поверхность песчаной литейной формы или стержня.

Технический результат, получаемый при использовании изобретения, обеспечивает в поверхностном слое стальных отливок измельченное зерно, которое обеспечивает высокий уровень механических свойств в поверхностном слое при высоких температурах и способствует повышению сопротивления стали против образования горячих трещин.

Это достигается тем, что:

поверхности литейной формы и стержня покрывают слоем водного раствора жидкого стекла в соотношении 1:3, на который наносится хромитовый песок с остроугольной формой зерен фракции 1,0-0,4 мм, при этом сушку формы осуществляют при температуре 70-80°C, и удаляют излишки песка.

Приклеившийся слой хромитового песка крупной фракции обеспечивает грубую шероховатость поверхности литейной формы и имеет повышенные показатели коэффициента теплопроводности, удельной теплоемкости и коэффициента аккумуляции тепла. Что в совокупности приводит к интенсивному переохлаждению в первоначальный момент кристаллизации сплава в пристеночной области, что, как следствие, приводит к образованию большого количества преддендритных центров кристаллизации и измельчению зерна стали в поверхностном слое литого изделия. Мелкозернистая структура, образовавшаяся в первоначальный момент затвердевания в поверхностном слое отливок, обеспечивает высокую прочность и пластичность сплава в пристеночной зоне при высоких температурах, что позволяет повысить стойкость отливок против образования горячих трещин.

Крупная фракция песка (с размерами отдельных песчинок от 1 до 0,4 мм и преобладающим размером 0,63 мм) применяется для создания на поверхности рабочей полости литейной формы необходимой шероховатости. Если фракция песка будет меньше 0,4 мм, это не позволит обеспечить необходимую для быстрого теплоотвода шероховатость, что не приведет к достижению требуемого эффекта, проявляющегося в образовании большого количества преддендритных центров кристаллизации и измельчению зерна стали в поверхностном слое отливки. Если фракции песка будет больше указанного диапазона, то труднее будет обеспечить приклеивание такого песка к поверхности рабочей полости литейной формы, а также однородность нанесенного слоя. Кроме того, такой слой будет иметь высокую пористость, что приведет к уменьшению теплофизических параметров поверхности литейной формы и уменьшению глубины поверхностной зоны в отливке, обладающей мелкозернистой структурой. Необходимый для реализации способа зерновой состав хромитового песка определяется рассевом его навески на установке вращательно-встряхивающего или вибрационного действия с набором сменных сит (по ГОСТ 3584-73). Зерна, оставшиеся в преобладающем количестве на трех сменных ситах, характеризуют размер основной фракции зернового состава, для фракции песка, используемой в способе, это сито №063.

Водный раствор жидкого стекла применяют в качестве адгезива, который предназначен для приклеивания хромитового песка к поверхности рабочей полости литейной формы. Наиболее оптимальное сочетание адгезионной прочности, теплофизических и технологических свойств покрытия из хромитового песка удается обеспечить при соотношении жидкого стекла к воде, равном 1:3. При увеличении воды в растворе уменьшается адгезионная прочность и увеличивается осыпаемость хромитового песка и влажность формовочной или стержневой смеси в поверхностном слое. При превышении концентрации жидкого стекла уменьшается податливость формовочной или стержневой смеси и увеличивается пригар.

Литейные полуформы и стержни с нанесенным на их поверхность покрытием из хромитового песка сушат в сушилах при температурах 70-80°C. Более высокие температуры сушки приводят с повышению осыпаемости хромитового песка, используемого для нанесения покрытия. Температуры менее 70°C не обеспечивают затвердевание водного раствора жидкого стекла и требуемый уровень адгезионной прочности при приклеивании хромитового песка.

Измельчение структуры стали в поверхностном слое отливки может производиться общим для всей поверхности формы и стержней или локально в тех участках изделия, в которых необходимо повысить стойкость против образования горячих трещин.

Толщина поверхностного слоя стального изделия, характеризующегося мелкозернистой структурой, зависит от толщины стенки, массы и конфигурации изделия, а также от температуры заливаемого металла, влажности и температуры литейной формы перед заливкой в нее расплава и толщины слоя покрытия и его плотности.

Как правило, толщина песчаного покрытия состоит из 1-3 слоев песчинок хромита определенной фракции. Она зависит от плотности нанесения раствора жидкого стекла на стенки литейной формы и преобладания той или иной составляющей размерной фракции хромитового песка. Чем больше будет в наносимом песке мелкой фракции, относящейся к нижнему пределу, тем толще будет слой песчаного покрытия и тем выше будут показатели его теплофизических свойств. Однако преобладание мелкой фракции не обеспечивает получение требуемой шероховатости поверхности литейной формы.

Форма зерен хромитового песка должна быть остроугольной, что обеспечивает получение необходимой степени шероховатости и наилучшее сочетание теплофизических свойств покрытия. Округлая и полукруглая форма зерен не обеспечивает необходимый уровень шероховатости и плотность песчаного покрытия.

Технический результат, реализуемый при осуществлении изобретения, заключается в получении в поверхностном слое стальных отливок мелкозернистой структуры, обеспечивающей в сплаве высокую прочность и пластичность, в том числе при высоких температурах, характеризующихся интервалом кристаллизации стали. Изделия, полученные с использованием этого способа, имеют более высокую стойкость против образования горячих трещин. Способ может быть использован для получения качественных, бездефектных по горячим трещинам литых изделий из сталей, которые применяются в различных отраслях машиностроения.

Способ может быть осуществлен с использованием следующих технологических приемов и средств.

Плавку стали осуществляют в плавильных мартеновских и электропечах, проводят соответствующую печную и ковшовую обработку. Полуформы и стержни изготавливают методами ручной или машинной формовки. На поверхность полуформы и стержня кисточкой или пульверизатором наносят слой водного раствора жидкого стекла. После этого на обработанную раствором жидкого стекла поверхность насыпают хромитовый песок крупной фракции. Необходимую фракцию хромитового песка выделяют методом сепарации на установках вращательно-встряхивающего или вибрационного действия с набором стандартных сит. Полуформы и стержни сушат в сушилах. После сушки полуформы очищают от неприклеившихся песчинок их переворачиванием на 180° или продувкой рабочей полости сжатым воздухом. Формы собирают и скрепляют, заливают расплавом, охлаждают и выбивают из них затвердевшие отливки.

Пример.

Использовали хромитовый песок для литейного производства (ТУ 14-8-163-75) марки ПХК, различных фракций. Рассев хромитового песка по фракциям проводили с использованием вибрационной установки с набором стандартных сит (ГОСТ 3584-73). Изготавливали песчано-глинистые формы встряхиванием с последующей допрессовкой для получения сложных по конфигурации литых изделий, склонных к образованию горящих трещин. Стержни получали из стержневой смеси на базе жидкого стекла с последующей их продувкой CO2.

Расплав стали 20ГЛ выплавляли в дуговой электропечи с основной футеровкой. Сталь при выпуске из печи в ковш раскисляли алюминием.

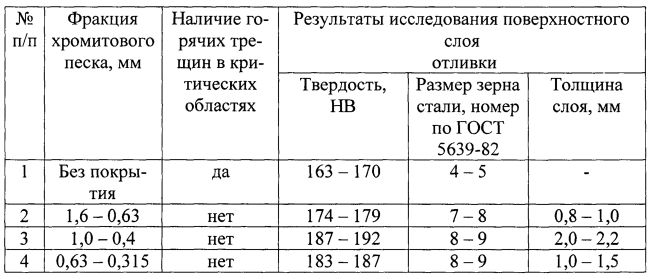

Водный раствор жидкого стекла наносили на рабочую поверхность литейной формы с помощью пульверизатора. На предварительно смоченную раствором поверхность формы и стержня наносили слой хромитового песка. Формы и стержни сушили при температуре 75±5°C в течение 50 мин. Излишки неприклеившегося хромитового песка удаляли из полуформ переворачиванием их на 180°. После этого формы собирали и скрепляли скобами. Заливку литейных форм проводили из стопорного ковша. После затвердевания отливки выбивали и проводили визуально-оптический контроль поверхности, исследовали микроструктуру и твердость поверхностного слоя стальных отливок. Результаты исследований представлены в таблице.

Видно, что предлагаемый фракционный состав обеспечивает наилучшее сочетание механических свойств и размерно-топологических характеристик поверхностного слоя отливки. В отливке без нанесения покрытия были обнаружены горячие трещины. Во всех случаях при нанесении покрытия в соответствии с предлагаемым способом трещины отсутствовали. Измельчение зерна в поверхностном слое отливок способствовало повышению твердости из литого состояния. Однако самое мелкое зерно и наибольшая глубина упрочненного поверхностного слоя наблюдается при фракции хромитового песка (1,0-0,4 мм).

Заявленное изобретение отличается от известного решения [4] тем, что поверхности литейной формы и стержня покрывают слоем водного раствора жидкого стекла в соотношении 1:3, на который наносится хромитовый песок с остроугольной формой зерен фракции 1,0-0,4 мм, при этом сушку формы осуществляют при температуре 70-80°C и удаляют излишки песка, что позволяет получить мелкозернистую микроструктуру не на металлических изложницах, а на песчано-глинистых формах, которые традиционно применяются при получении стальных отливок.

Источники информации

1. Способ измельчения зерна стали, сплав для измельчения зерна стали и способ получения сплава для измельчения зерна. Гронг Эйстейн (NO), Клеван Оле Свейн (NO). Патент РФ №2230797. Публикация патента 20.06.2004. МКИ C21C 7/00.

2. Холодильник для отливок. С.А. Шевчук, Б.В. Ратников, Н.Д. Егоркин, В.Е. Гайдеров. Патент №398331. Публикация патента 26.11.1974. МКИ B22D 15/00, B22D 27/04.

3. Физическое металловедение: В 3-х т. / под ред. Кана Р.У., Хаазена П.Т. Т.2. Фазовые превращения в металлах и сплавах и сплавы с особыми физическими свойствами. - М.: Металлургия, 1987. - 624 с.

4. Способ поверхностного легирования отливок. И.И. Иванченко. Патент SU №554944 А. Публикация патента 25.04.1977. МКИ B22D 27/18.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2011 |

|

RU2450885C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| СМЕСЬ ПЛАКИРОВАННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2023 |

|

RU2819089C1 |

| Способ изготовления стальной отливки рабочего колеса центробежного насоса | 2019 |

|

RU2733963C2 |

| НАПОЛНИТЕЛЬ ДЛЯ ЛИТЕЙНЫХ ФОРМОВОЧНЫХ СМЕСЕЙ | 2014 |

|

RU2552216C1 |

| Способ изготовления литейных форм | 1979 |

|

SU780946A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ОТЛИВОК ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2283206C2 |

| Противопригарное покрытие для литья по газифицируемым моделям и способ его приготовления | 2016 |

|

RU2639101C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ РАЗНОСТЕННЫХ ЧУГУННЫХ ОТЛИВОК ТИПА ВТУЛОК | 2013 |

|

RU2549819C2 |

| Состав для модифицирования поверхности чугунных отливок в литейных формах | 1985 |

|

SU1258586A1 |

Изобретение относится к металлургии. Поверхность рабочей полости литейной формы и стержня покрывают сплошным слоем водного раствора жидкого стекла в соотношении 1:3, на который наносят хромитовый песок крупной фракций (1-0,4 мм) с остроугольной формой зерен. Литейные полуформы и стержни сушат при температуре 70-80ºС, остатки неприклеившегося песка перед сборкой форм удаляют. Обеспечивается повышение механических свойств металла в поверхностном слое литых изделий при температурах интервала кристаллизации, стойкость отливок к образованию горячих трещин. 1 табл., 1 пр.

Способ изготовления стальных отливок, включающий нанесение покрытия на поверхности литейной формы и стержня, отличающийся тем, что поверхности литейной формы и стержня покрывают слоем водного раствора жидкого стекла в соотношении 1:3, на который наносят хромитовый песок с остроугольной формой зерен фракции 1,0-0,4 мм, при этом осуществляют сушку формы при температуре 70-80°C и удаляют излишки песка.

| Способ поверхностного легирования отливок | 1975 |

|

SU554944A1 |

| ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2011 |

|

RU2450885C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 1992 |

|

RU2032488C1 |

| RU 2230797C2, 20.06.2004 | |||

| US 20090014145A, 15.01.2009. | |||

Авторы

Даты

2016-04-10—Публикация

2014-10-27—Подача