1

Изобретение относится к области разделения смесей углеводородов С, содержаш,их нe насыщенные углеводороды, экстрактивной ректификацией с высококипящими полярными экстрагентами, в частности, к области очистки экстрагента от накапливающихся примесей.

Известен способ очистки фурфурола от полимеров путем отгонки части фурфурола с полимером и последующей отмывки отгона от фурфурола. Способ требует нескольких технологических операций для очистки и является невыгодным для экстрагентов, образующих азеотропы с димером бутадиена, имеющих высокую концентрацию экстрагента в азеотропе.

Известен такж-е способ очистки экстраге«та, например, от примесей низших диеновых олигомеров и воды путем ректификации в присутствии воды. Однако способ не предусматривает комплексной очистки экстрагента от присутствующих примесей.

Целью изобретения является удаление примесей карбонильных соединений.

Указанная цель достигается описанным способом очистки экстрагента, заключающимся в том, что экстрагент подвергают ректификации в присутствии воды, с выводом ъ качестве дистиллята парообразной смеси воды с углеводородами и карбонильными соединениями, концентрация воды в которой составляет 30-

95 вес. % с последующей конденсацией и расслаиванием смеси, выводом углеводородного слоя из системы и частичным возвратом водного слоя на ректификацию.

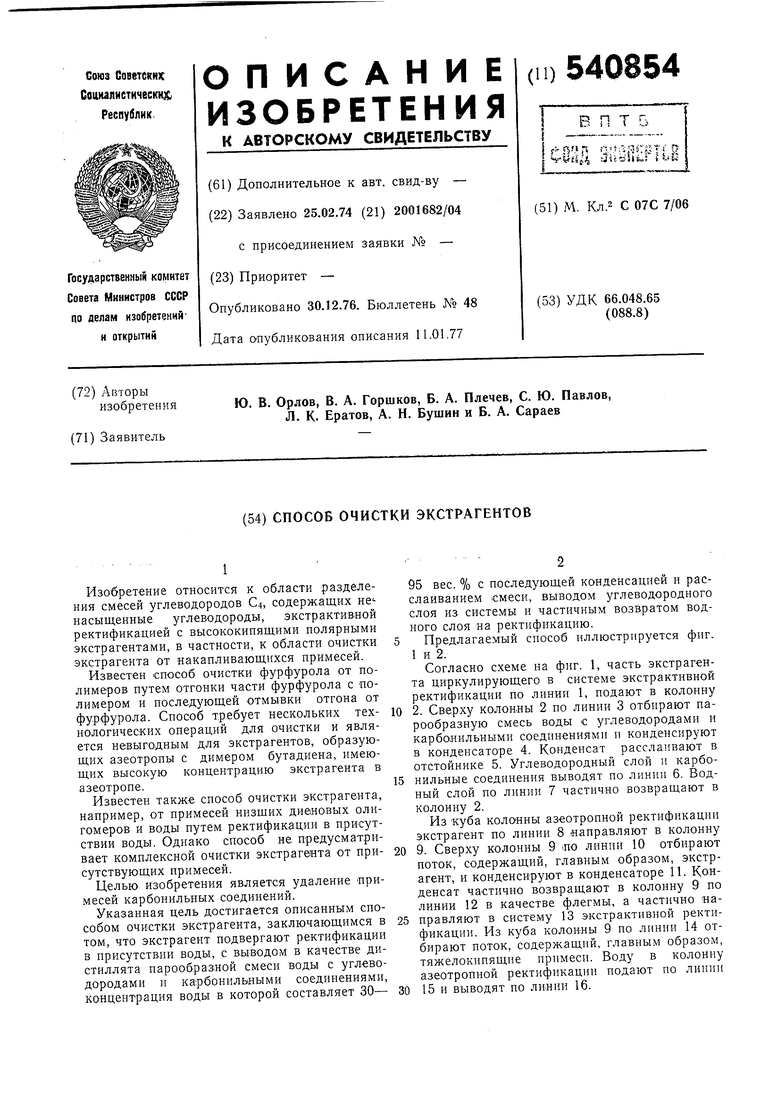

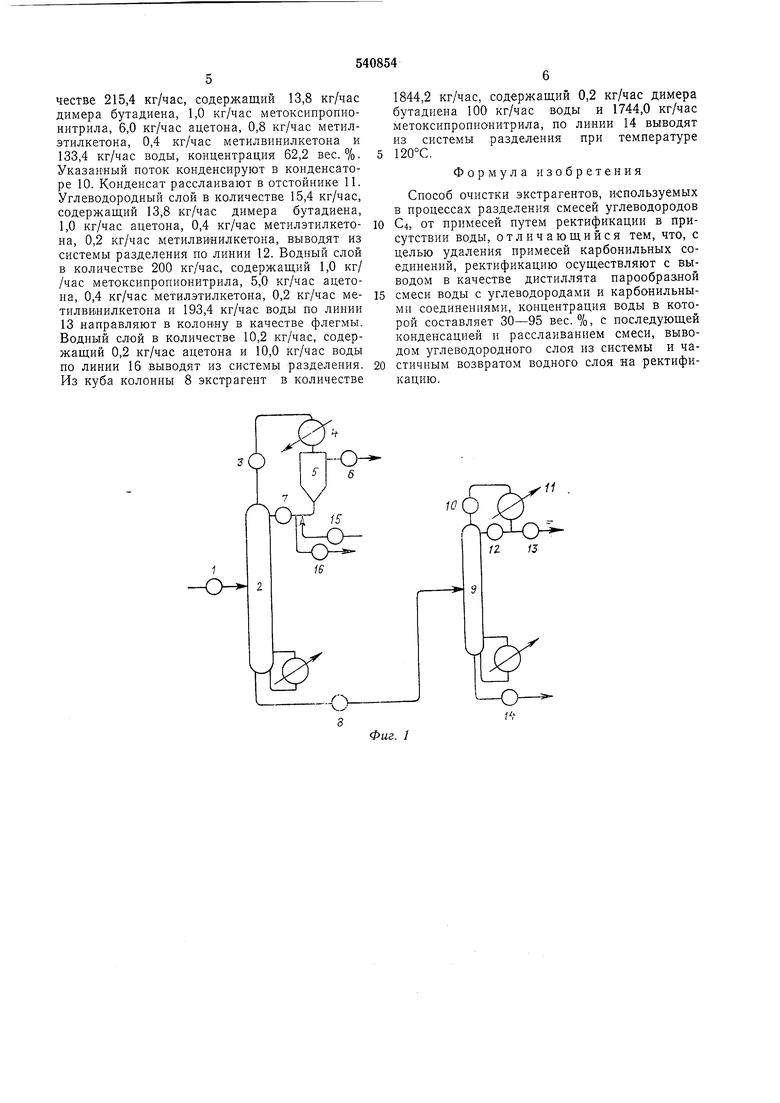

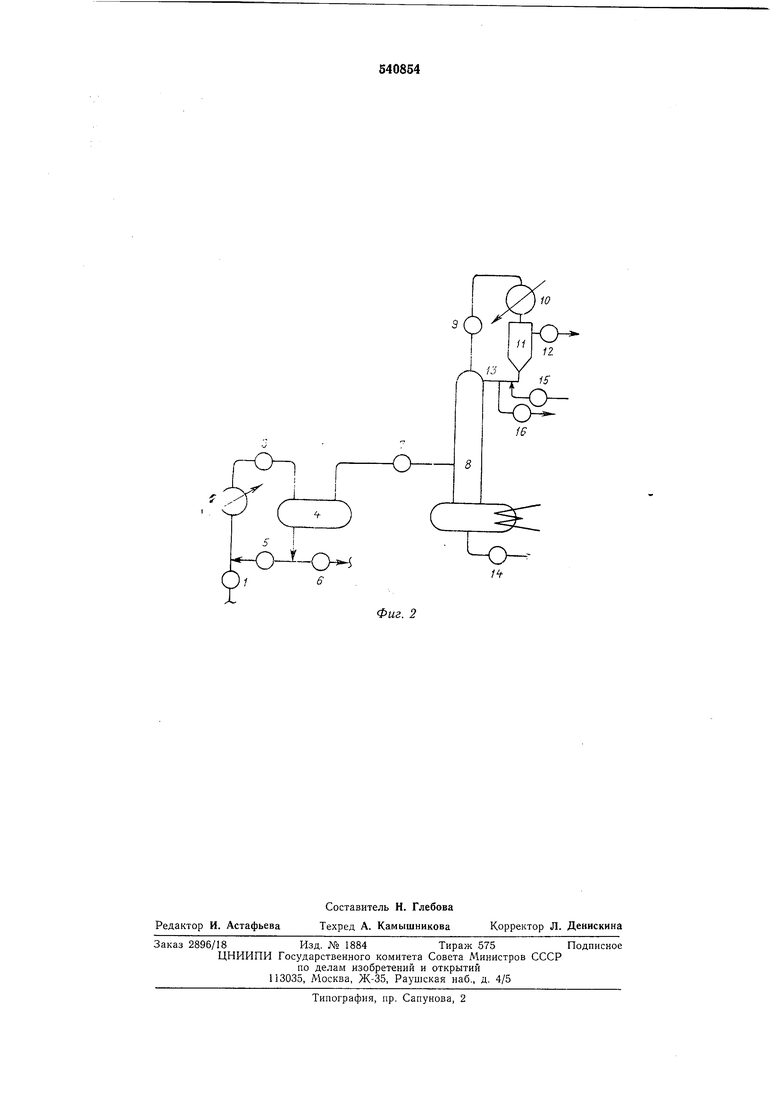

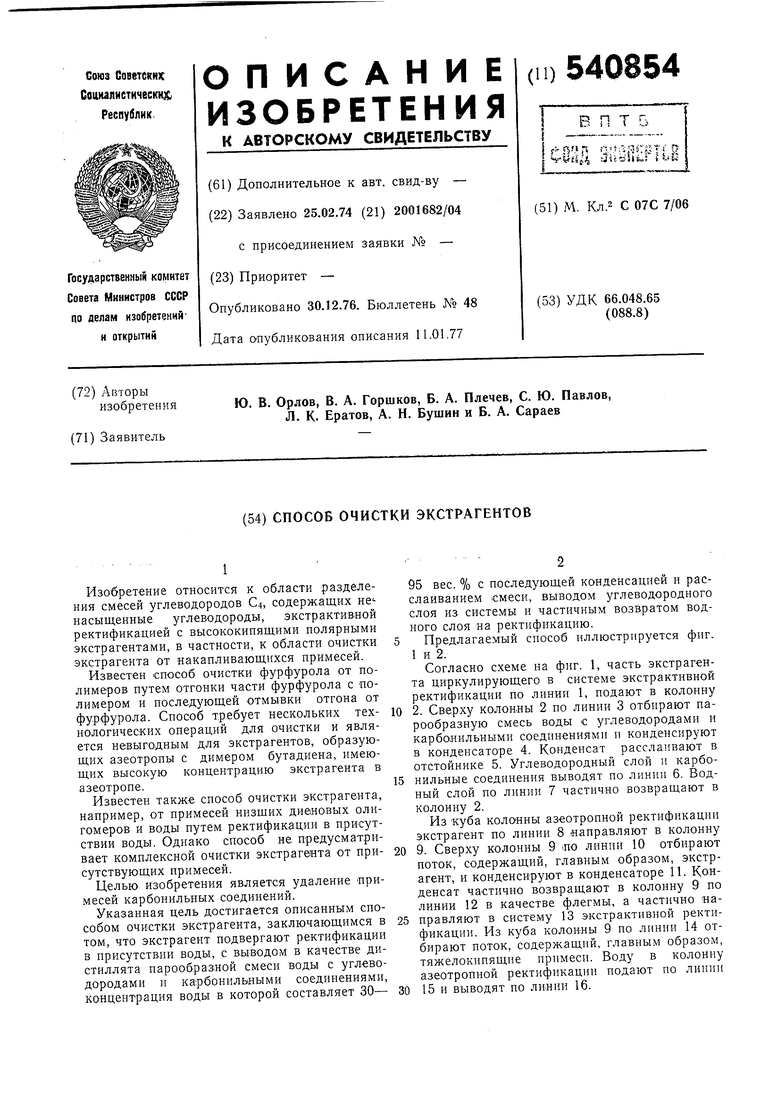

Предлагаемый способ иллюстрируется фиг. 1 и 2.

Согласно схеме на фиг. 1, часть экстрагента циркулирующего в системе экстрактивной ректификации по линии 1, подают в колонну

2. Сверху колонны 2 по линии 3 отбирают парообразную смесь воды с углеводородами и карбонильными соединениями и конденсируют Е конденсаторе 4. Конденсат расслаивают в отстойнике 5. Углеводородный слой и карбопильные соединения выводят по линии 6. Водный слой по линии 7 частично возвращают в колонну 2.

Из куба колонны азеотропной ректификации экстрагент по липни 8 направляют в колонну

9. Сверху колонны 9 ло линии 10 отбирают поток, содержащий, главным образом, экстрагент, и конденсируют в конденсаторе 11. Конденсат частично возвращают в колонну 9 по линии 12 в качестве флегмы, а частично направляют в систему 13 экстрактивной ректификации. Из куба колонны 9 по линии 14 отбирают поток, содержащий, главным образом, тяжелокипящие примеси. Воду в колонну азеотропной ректификации подают по линии

15 и выводят по линии 16.

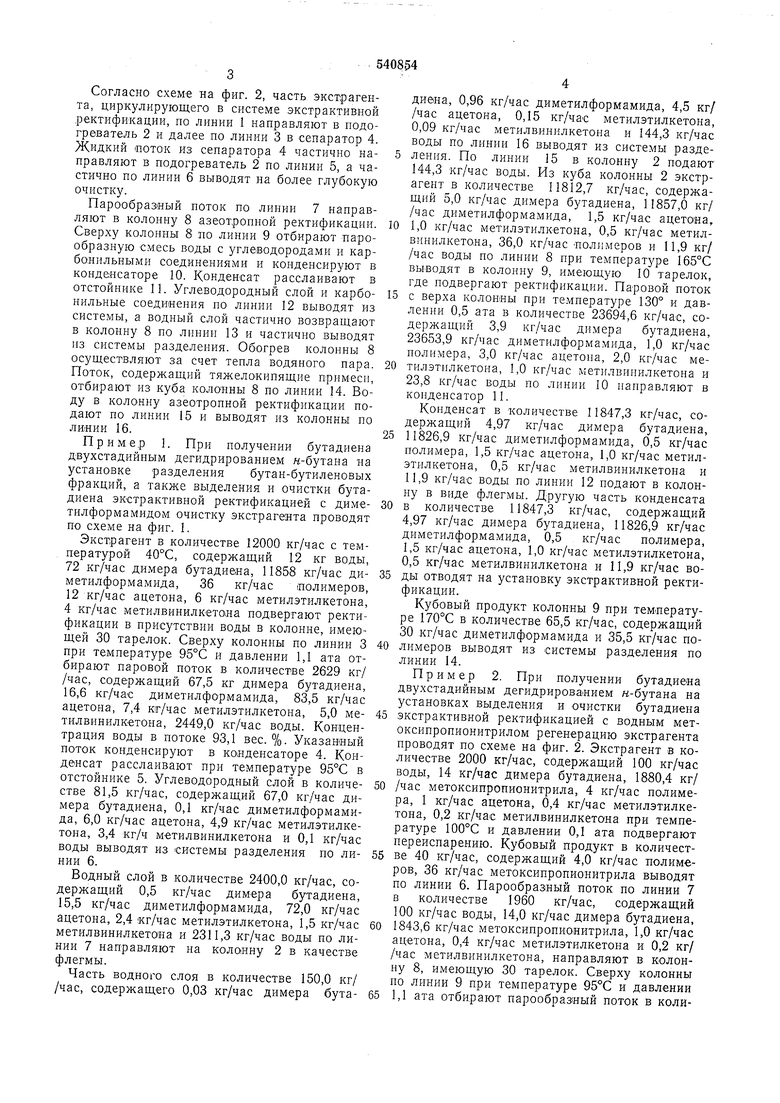

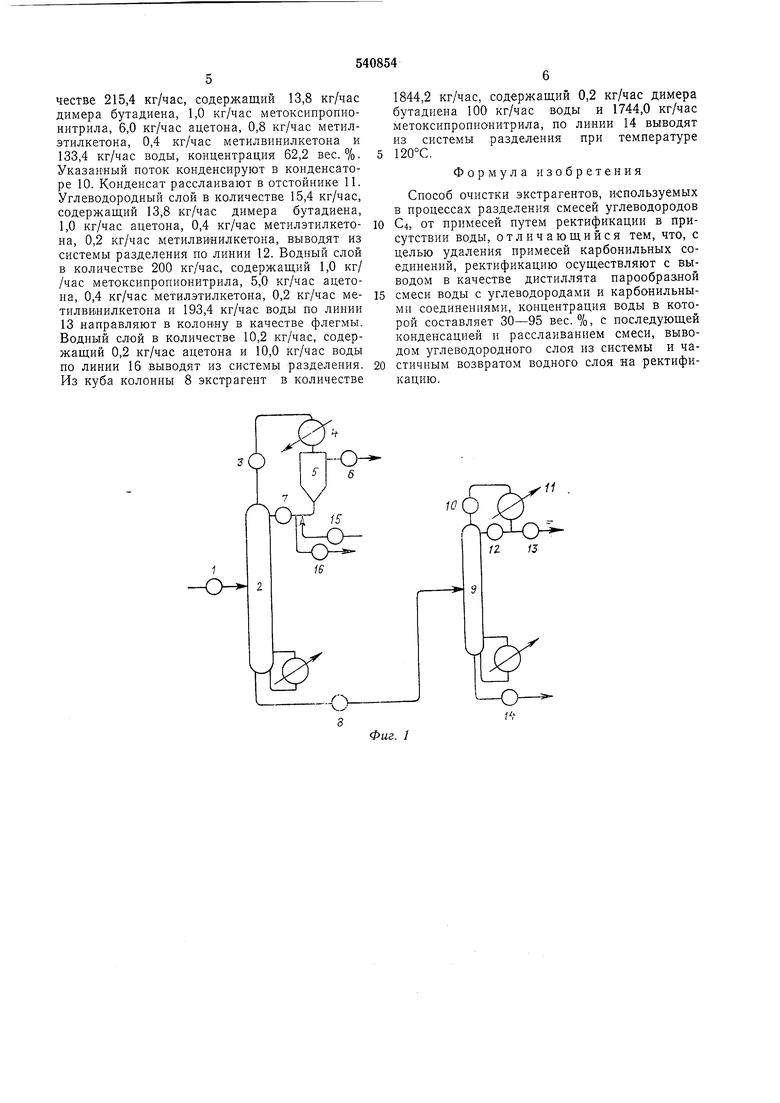

Согласно схеме на фиг. 2, часть экстрагента, циркулирующего в системе экстрактивной ректификации, но линии 1 направляют в нодогреватель 2 и далее по линии 3 в сепаратор 4. Жидкий поток из сепаратора 4 частично направляют в подогреватель 2 по линии 5, а частично по линии 6 выводят на более глубокую очистку.

Парообразный ноток по линии 7 направляют в колонну 8 азеотропной ректификации. Сверху колонны 8 но линии 9 отбирают нарообразную смесь воды с угле водородами и карбонильными соединениями и конденсируют в конденсаторе 10. Конденсат расслаивают в отстойнике 11. Углеводородный слой и карбонильные соединения но линии 12 выводят из системы, а водный слой частично возвращают в колонну 8 по линни 13 и частично выводят из системы разделения. Обогрев колонны 8 осуществляют за счет тепла водяного пара. Поток, содержащий тяжелокипящие примесн, отбирают из куба колонны 8 по линии 14. Воду в колонну азеотропной ректификации подают по линии 15 и выводят из колонны но линии 16.

пример 1. При получении бутадиена двухстадийным дегидрированием «-бутана на установке разделения бутан-бутиленовых фракций, а также выделения и очистки бутадиена экстрактивной ректификацией с диметилформамидом очистку экстрагеята проводят но схеме на фиг. I.

Экстр агент в количестве 12000 кг/час с температурой 40°С, содержащий 12 кг воды, 72 кг/час ди.мера бутадиена, 11858 кг/час диметилформамнда, 36 кг/час полимеров, 12 кг/час ацетона, 6 кг/час метилэтилкетона, 4 кг/час метилвинилкетона подвергают ректификации в присутствии воды в колонне, имеющей 30 тарелок. Сверху колонны по линии 3 при температуре 95°С н давлении 1,1 ата отбирают паровой поток в количестве 2629 кг/ /час, содержащий 67,5 кг димера бутадиена, 16,6 кг/час диметилформамида, 83,5 кг/час ацетона, 7,4 кг/час метилэтилкетона, 5,0 метилвинилкетона, 2449,0 кг/час воды. Концентрация воды в потоке 93,1 вес. %. Указанный поток конденсируют в конденсаторе 4. Конденсат расслаивают при температуре 95°С в отстойнике 5. Углеводородный слой в количестве 81,5 кг/час, содержащий 67,0 кг/час димера бутадиена, 0,1 кг/час диметилформамида, 6,0 кг/час ацетона, 4,9 кг/час метилэтилкетона, 3,4 кг/ч метилвинилкетона и 0,1 кг/час воды выводят из системы разделения по линии 6.

Водный слой в количестве 2400,0 кг/час, содержащий 0,5 кг/час димера бутадиена, 15,5 кг/час диметилформамида, 72,0 кг/час ацетона, 2,4 кг/час метилэтилкетона, 1,5 кг/час метилвинилкетона и 2311,3 кг/час воды по линии 7 направляют на колонну 2 в качестве флегмы.

Часть водного слоя в количестве 150,0 кг/ /час, содержащего 0,03 кг/час димера бутадиена, 0,96 кг/час диметилформамида, 4,5 кг/ /час ацетона, 0,15 кг/час метилэтилкетона, 0,09 кг/час метилвинилкетона и 144,3 кг/час воды по линии 16 выводят из системы разделения. По линии 15 в колонну 2 подают 144,3 кг/час воды. Из куба колонны 2 экстрагент в количестве 11812,7 кг/час, содержащий 5,0 кг/час димера бутадиена, 11857,0 кг/ /час диметилформамида, 1,5 кг/час ацетона,

1,0 кг/час метилэтилкетона, 0,5 кг/час метилвинилкетона, 36,0 кг/час Полимеров и 11,9 кг/ /час воды по линии 8 при температ фе 165°С выводят в колонну 9, имеющую 10 тарелок, где подвергают ректификации. Паровой поток

с верха колонны при температуре 130° и давлении 0,5 ата в количестве 23694,6 кг/час, содержащий 3,9 кг/час димера бутадиена, 23653,9 кг/час диметилформамида, 1,0 кг/час полимера, 3,0 кг/час ацетона, 2,0 кг/час метилэтилкетона, 1,0 кг/час метилвинилкетоиа и

23.8кг/час воды по линии 10 направляют в конденсатор П.

Конденсат в количестве 11847,3 кг/час, содержащий 4,97 кг/час димера бутадиена, 11826,9 кг/час диметилформамида, 0,5 кг/час полимера, 1,5 кг/час ацетона, 1,0 кг/час метилэтнлкетона, 0,5 кг/час метилвинилкетона и

11.9кг/час воды но линии 12 подают в колонну в виде флег.мы. Другую часть конденсата

в количестве 11847,3 кг/час, содержащий 4,97 кг/час димера бутадиена, 11826,9 кг/час днметнлформамида, 0,5 кг/час полимера, 1,5 кг/час ацетона, 1,0 кг/час метилэтилкетона, 0,5 кг/час метилвиннлкетона и 11,9 кг/час воды отводят на установку экстрактивной ректификации.

Кубовый продукт колонны 9 при теМПературе 170°С в количестве 65,5 кг/час, содержащий 30 кг/час диметилформамида и 35,5 кг/час полимеров выводят из icиcтeмы разделения но линии 14.

Пример 2. При получении бутадиена двухстадийным дегидрированием «-бутана на установках выделения и очистки бутадиена

экстрактивной ректификацией с водным метокснпропионитрилом регенерацию экстрагента проводят по схеме на фиг. 2. Экстрагент в количестве 2000 кг/час, содержащий 100 кг/час воды, 14 кг/час димера бутадиена, 1880,4 кг/

/час метоксипропионитрила, 4 кг/час полимера, 1 кг/час ацетона, 0,4 кг/час метилэтилкетона, 0,2 кг/час метилвинилкетона при температуре 100°С н давлении 0,1 ата подвергают переиспарению. Кубовый продукт в количестве 40 кг/час, содержащий 4,0 кг/час нолимеров, 36 кг/час метоксипропионитрила выводят по линии 6. Парообразный поток по линии 7 в количестве 1960 кг/час, содержащий 100 кг/час воды, 14,0 кг/час димера бутадиена,

1843,6 кг/час метоксипронионитрила, 1,0 кг/час ацетона, 0,4 кг/час метилэтилкетона и 0,2 кг/ /час метилвинилкетона, направляют в колонну 8, имеющую 30 тарелок. Сверху колонны по линии 9 при температуре 95°С и давлении

1,1 ата отбирают нарообразный поток в количестве 215,4 кг/час, содержащий 13,8 кг/час димера бутадиена, 1,0 кг/час метоксипропионитрила, 6,0 кг/час ацетона, 0,8 кг/час метилэтилкетона, 0,4 кг/час метилвинилкетона и 133,4 кг/час воды, концентрация 62,2 вес. %. УказанНый поток конденсируют в конденсаторе 10. Конденсат расслаивают в отстойнике 11. Углеводородный слой в количестве 15,4 кг/час, содержащий 13,8 кг/час димера бутадиена, 1,0 кг/час ацетона, 0,4 кг/час метилэтилкетона, 0,2 кг/час метилвинилкетона, выводят из системы разделения по линии 12. Водный слой в количестве 200 кг/час, содержащий 1,0 кг/ /час метоксипропионитрила, 5,0 кг/час ацетона, 0,4 кг/час метилэтилкетона, 0,2 кг/час метилвинилкетона и 193,4 кг/час воды по линии 13 направляют в колонну в качестве флегмы. Водный слой в количестве 10,2 кг/час, содержащий 0,2 кг/час ацетона и 10,0 кг/час воды по линии 16 выводят из системы разделения. Из куба колонны 8 экстрагент в количестве

1844,2 кг/час, содержащий 0,2 кг/час димера бутадиена 100 кг/час воды и 1744,0 кг/час метоксипропионитрила, по линии 14 выводят из системы разделения при температуре 120°С.

Формула изобретения

Способ очистки экстрагентов, используемых в процессах разделения смесей углеводородов

С4, от примесей путем ректификации в присутствии воды, отличающийся тем, что, с целью удаления примесей карбонильных соединений, ректификацию осуществляют с выводом в качестве дистиллята парообразной

смеси воды с углеводородами и карбонильными соединениями, концентрация воды в которой составляет 30-95 вес. %, с последующей конденсацией и расслаиванием смеси, выводом углеводородного слоя из системы и частичным возвратом водного слоя на ректификацию.

(Г

10

П 13

О

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки экстрагентов | 1975 |

|

SU601275A1 |

| Способ выделения и очистки бутадиена | 1977 |

|

SU717021A1 |

| Способ разделения углеводородных смесей с -с | 1974 |

|

SU667537A1 |

| Способ разделения смесей углеводородов с или с | 1978 |

|

SU717022A1 |

| Способ выделения бутадиена из смеси с углеводородами разной степени насыщенности | 1974 |

|

SU560868A1 |

| Способ регенерации экстрагентов | 1976 |

|

SU600129A1 |

| Способ выделения диолефинов | 1981 |

|

SU1068413A1 |

| Способ регенерации ацетонитрила | 1975 |

|

SU594109A1 |

| Способ разделения смеси угле-ВОдОРОдОВ C -C РАзНОй СТЕпЕНиНАСыщЕННОСТи | 1975 |

|

SU802251A1 |

| СПОСОБ РАЗДЕЛЕНИЯ АЛКАН-АЛКЕНОВЫХ ФРАКЦИЙ | 2008 |

|

RU2379277C1 |

Авторы

Даты

1976-12-30—Публикация

1974-02-25—Подача