(54) СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ УГЛЕВОДОРОДОВ РАЗНОЙ СТЕПЕНИ НАСЫЩЕННОСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки экстрагента | 1979 |

|

SU804618A1 |

| Способ разделения смесей углеводородов с или с разной степени насыщенности | 1976 |

|

SU697491A1 |

| Способ регенерации экстрагента | 1982 |

|

SU1047896A1 |

| Способ регенерации экстрагента | 1982 |

|

SU1052506A1 |

| Способ регенерации ацетонитрила | 1975 |

|

SU594109A1 |

| Способ разделения смесей углеводородов с или с | 1978 |

|

SU717022A1 |

| Способ извлечения ацетоннитрила | 1977 |

|

SU685662A1 |

| Способ очистки экстрагента | 1976 |

|

SU687057A1 |

| Способ очистки экстрагентов | 1975 |

|

SU601275A1 |

| Способ разделения углеводородов с4-с5 разной степени насыщенности | 1977 |

|

SU732226A1 |

Изобретение относится к способу разделения смеси углеводородов раз«иой степени непредельности путем экстрактивной, ректификации или протйвбточной абсорбции. Известны способы разделения углеводородных смесей путем экстрактивной ректификации в присутствии полярных органических растворителей, содержащих ингибиторы термополимеризациа непредельных углеводородов и коррозии технологического оборудования. Например, известно использование добавки веществ основного характера для связывания кислот, образующихся арк гидролизе растворителей, с целью предотвращения коррозии и дезактивации ингибиторов термополимеризации И. ЕЗещества основного характера взаимо действуют с кислотами с образованием солей (ацетатов, фс миатов и ар.). В процессе работы соли накапливаются в экстрагенте. Раствфимость их в экстрагейте низкая и резко снижается при введении в раствор углеводородов. Так, растворимость нитрита натрия в 40%-ном растворе-изопрена в водном ацетонитриле более чем в 20 раз ниже растворимости нитрита натрия в чистом ацетонитриле. Благоприятные условия для осаждения солей создаются на тарелках колонны экстрактивной ректификации, где ксжцентрация углеводородов достигает 40 вес.% и более. Выпавшие растворимые соли осаждаются на этих тарелках и тем самым снижают их пропускную способность. Через некоторый промеисуток времени тарелки становятся неработоспособными и требуется -их чистка. Известен способ 2 , согласно котоому образующиеся соли выводят путем подачи часта экстрагента с целью очисти его от полимеров в одну из колонн тмывки углеводородов от экстрагента. Соли и зкстрагент переходят при этом в ромывные воды, из которых экстрагент даляют путем ректификации, а солн вы30,3 ь-юл.% воды; потери ацетонитрила за счет гидролиза прк выделении его из промывных вод.

Кроме того, указанный способ ке может быть применим для очистки высококипящих экстрагентов, имеющих Tetvinepaтуру кипечения более. 100 С,, например диметилформамида, N -матиппирропидона и др.

Наиболее близким к предлагаемому способу по технической сущности к достигаемому результату является способ разделения смеси углеводородов разной степени насыщенности путем экстрактивной ректификация в присутствии селективного растворителя и ингибитора полимеризации с выделением в виде дистиллата фракции углеводородов с большей степенью насыщенности к виде кубового продукта фракции углеводородов с меньшей степенью насыщенности, которую подают на десорбцию с отделением селективного растворителя f3j.

В известном способе осуществляют Быдепенкэ изопрена экстрактивной ректификацией Б присутствии диметипформамиДа.

В колонну водной промьшки рафинатной фазы подают часть селективного растворителя для очистки последнего от димеров, солей, полимеров непредельных углеводородов.

Недостатком способа является отложение большей части солей в колонне экстрактивной ректификации, что приводит к постепенному отложению солей на тарелках и резкому падению производительност

КОЛОННЫф

Целью изобретения является снижение количества отложений солей.

Поставленная цель достигается тем, что Б способе разделения смеси углеводородов разной степени насыщенности путем Экстрактивной ректификации в присутствии селективного растворителя и ингибитора полимеризации с выделением в виде дистиллата фракции углеводс эоЯов с большей степенью насыщенности н виде кубового продукта фракции углеводородов с меньшей степенью насыщенности KOTopyio подают на десорбцию с отделением селективного растворителя и фракции

углеводородов с меньшей степенью насыщенности, селективный растворитель предварительно смешивают с исходным сырьем с фракцией углеводородов с большей , степенью насыщенности, или с фракцией углеводородов с меньщей степенью насыщенности при их весовом соотношении 0,1-1,0:1,0-0,1, полученную смесь отстаивают с последующей подачей верхнего продукта отстоя на экстрактивную ректификацию.

Отличительными признаками являются предварительное смешение селективного растворителя с исходным сьфьем или с 5 фракцией углеводородов с большей степенью насыщенности, или с фракцией углеводородов с меньшей степенью насыщенности при их весовом соотношении 0,1-1,0:1,0-0,1, полученную смесь отQ стаивают с последующей подачей верхнего продукта отстоя на экстрактивную ректификацию.

Технология способа состоит в следующем.

Раствор углеводородов в экстрагенте отделяют от солей путем отстаивания (расслаивания) с последующим вьшодом солей из системы экстрактивной ректификации. В случае отстаивания твердые соли удаляют.из отстойника путем периодической водной промывки отстойника. Раствор углеводородов в экстрагенте может быть направлен в колонну экстрак тивной ректификации.

Экстрагент, направляемый на контак5 тирование с углеводородным потоком,

частично или полностью может быть пропущен через аппарат, заполненный твердым веществом основного характера.

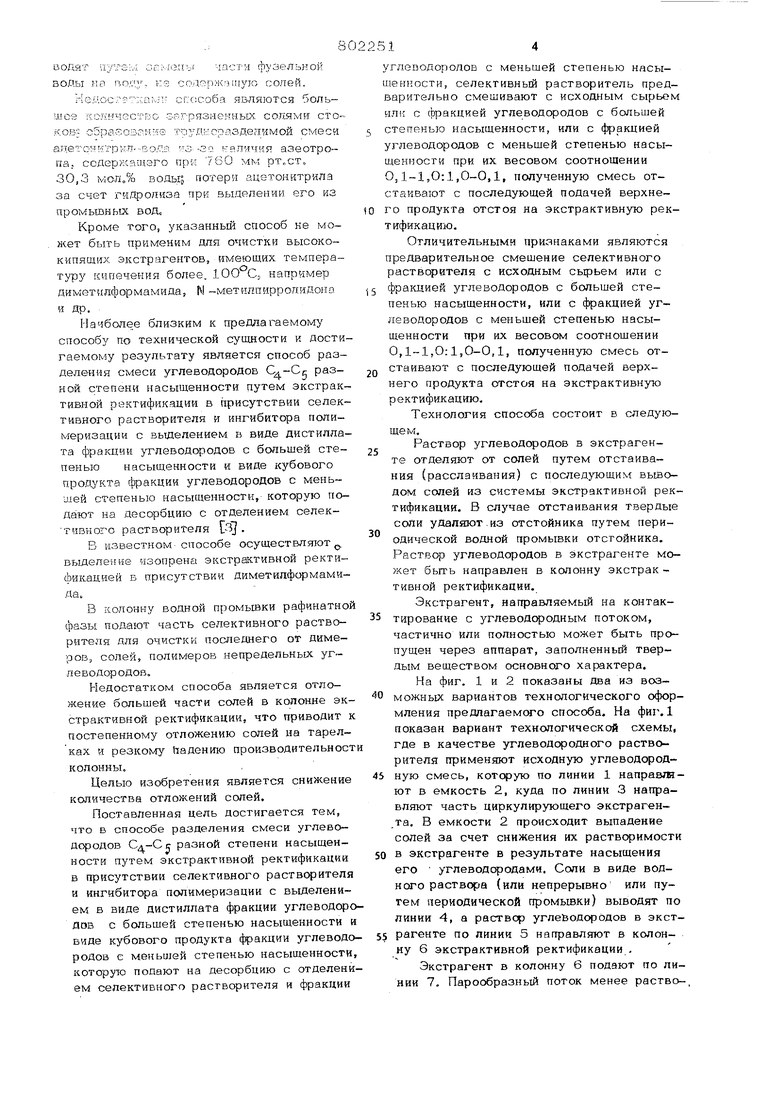

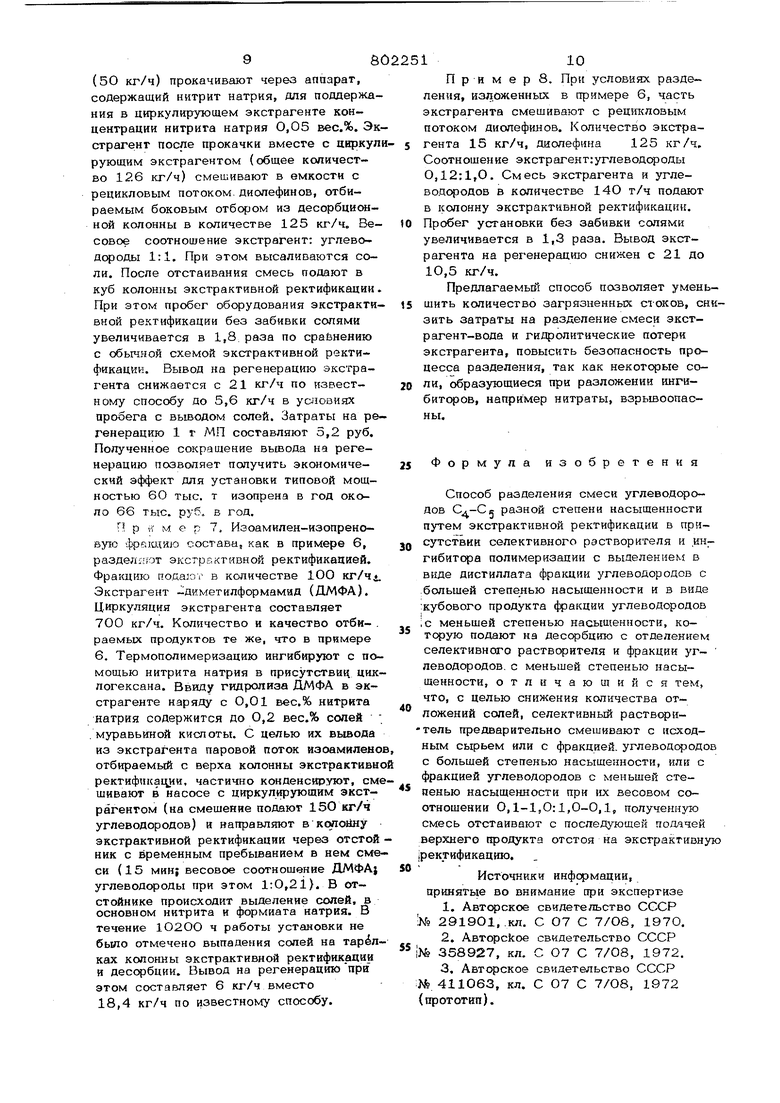

На фиг. 1 и 2 показаны Два из воз0 можных вариантов технологического оформления предлагаемого способа. На фиг. 1 показан вариант технологической схемы, где в качестве углеводородного растворителя применяют исходную углеводород5 ную смесь, которую по линии 1 направляют в емкость 2, куда по линии 3 направляют часть циркулирующего экстраген.та. В емкости 2 происходит выпадение солей за счет снижения их растворимости 50 в экстрагенте в результате насыщения его углеводородами. Соли в виде воднего раствора (или непрерывно или путем периодической промьшки) выводят по линии 4, а раствор углеводородов в экст55 рагенте по пинки 5 направляют в колонну 6 экстрактивной ректификации ,

Экстрагент в колонну 6 подают по линии 7. Парообразный поток менее раство-,

римых углеводородов отбирают по линии 8 после конденсации в конденсаторе 9. Колонну G обогревают с помощью кипятильников Ю и 11. Смесь углеводородов и экстрагента по линии 12 направляют в десорбер 13, С верха последнего по линии 14 после конденсации в конденсаторе 15 отбирают более растворимые углеводороды. обогревают кипятильником 16. Десорбированный экстрагент по линии 17 через кипятильник 11 и холодильник 18 направляют частично в емкость 2 по линии 3, а частично в колснну 6 по линии 7.

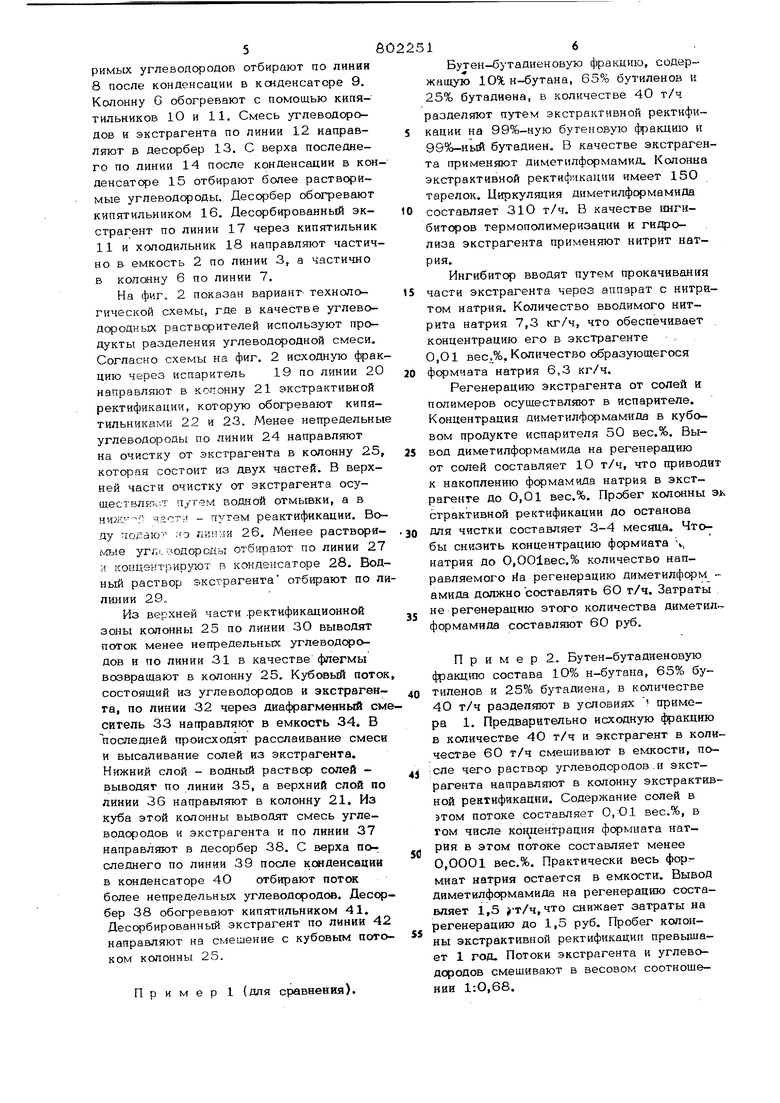

На фиг, 2 показан вариант- технологической схемы, где в качестве углеводородных растворителей используют продукты разделения углеводородной смеси. Согласно схемы на фиг. 2 исходную фракцию через испаритель 19 по линии 20 направляют в копонну 21 экстрактивной ректификации, которую обогревают кипятильниками 22 и 23. Менее непредельны углеводороды по линии 24 направляют на очистку от экстрагента в колонну 25, которая состоит из двух частей. В верхней часги очистку от экстрагента осуществл1Ггот путем 8оД11ой отмывки, а в нияе- -; - чгст;.: - путем реактификации. Во ду аОЕаю ..: 26. Менее растворимь е уп.х;юдороды отбирают по линии 27 я концентрируют в конденсаторе 28. Водный раствор зкст-рагенга отбирают по лилинии 29,

Из верхней части .ректификационной зоны колонны 25 по линии 30 выводят поток менее непредельных углеводе одов и по линии 31 в качестве флегмы возвращают в колонну 25. Кубовый поток состоящий из углеводородов и экстрагенга, по линии 32 через диа4 агменный смеситель 33 направляют в емкость 34. В последней происходят расслаивание смеса и высаливание солей из экстрагента. Нижний слой - водный раствор солей - выводят по линии 35, а верхний слой по линии 36 направляют в колонну 21. Из куба этой колонны вьшодят смесь углеводородов и экстрагента и по линии 37 направляют в десорбер 38. С верха последнего по линии 39 после конденсации в конденсаторе 4О отбирают поток более непредельных углеводородов. Десорбер 38 обогревают кипятильником 41. Десорбированный экстрагент по линии 42 направляют на смешение с кубовым потоком колонны 25.

Пример 1 (для сравнения).

Бутен-бутадиеновую фракцию, содержащую 10% н-бутана, бутиленов и 25% бутадиена, в количестве 40 т/ч разделяют путем экстрактивной ректифн5 кации на 99%-ную бутеновую фракцию и 99%-ный бутадиен. В качестве экстрагента применяют диметилфс мамкд. Колонна экстрактивной ректифякации имеет 150 тарелок. Циркуляция днметилформамида

О составляет 310 т/ч. В качестве шгибитс ов термополимеризацнк к гидролиза экстрагента применяют нитрит натрия.

Ингибитор вводят путем прокачивания

5 части экстрагента через аппарат с нитритом натрия. Количество вводимого нитрита натрия 7,3 кг/ч, что обеспечивает концентрацию его в экстрагенте 0,О1 вес.%, Количество образующегося

0 формиата натрия 6,3 кг/ч.

Регенерацию экстрагента от соЛей и полимеров осуществл$пот в испарителе. Концентрация Диметилформамида в кубовом продукте испарителя 50 вес.%. Вы5 вод диметилформамида на регенерацию

от солей составляет 10 т/ч, что приводят к накоплению формам ида натрия в экстрагенте до 0,01 вес.%. Пробег колонны э. страктивной ректификации до останова

0 ДЛЯ чистки составляет 3-4 месяца. Чтобы снизить концентрацию формиата натрия до О,О01вес.% количество направляемого ria регенерацию диметилффм амида должно составлять 60 т/ч. Затраты

, не регенерацию этого количества диметилпформамида составляют 60 руб.

П р и м е р 2. Бутен-бутадиеновую фракцию состава 1О% н-бутана, 65% бу0 тиленов и 25% бутадиена, в количестве 40 т/ч разделяют в условиях примера 1. Предварительно исходную фракцию в количестве 4О т/ч и экстрагент в количестве 60 т/ч смешивают в емкости, поj Сле чего раствор углеводородов.и экстрагента направляют в колонну экстрактивной ректификации. Содержание солей в зтом потоке составляет 0,О1 вес.%, в том числе ко1у1ентрация фqpмиaтa нат-

рия в этом потоке составляет менее 0,ОО01 вес.%. Практически весь форгмиат натрия остается в емкости. Вывод Диметилформамида на регенерацшо составляет 1,5 т/ч,что снижает затраты на регенерацию до 1,5 руб. Пробег колонны экстрактивной ректификации превышает 1 год. Потоки экстрагента и углеводородов смешивают в весовом соотношении 1:О,68.

ii Г ; м а р 3. , iviGTa/iJinKX KOM ампупэ скеш:твоют 100 г ацетоннтрила, 5 г Boubij 5 г нитрита натрия и о г ацетата натрия Твергльй осадок отделяют от жкгкой фязы„ Бо/:л -.тй раствор ацетонит.рнЛи содержит 0.2 вес, % солей нитрита и ацетата натрия. Полученную смесь ацетоннтрила воды и солей смешивают с 40 г изопрена.

После перемешивания в растворе наблюдается выпадение твердого осадка солей. После отделения твердого осадка от раствора содержание солей в растворе составляет 0,01 ес.%.

Введение углеводорода уменьшает содержание нитрита и ацетата натрия в экстрагенте. Количество выпавших в осадок солей составляет 95 отн.% от содержания их в водном ацетонитриле до введения изопрена. Потоки экстрагента и углеводородов смешивают в соотношении 1:О,4,

Пример 4 (для сравнивания). Бутан-бутиленовую фракцию в количестве 46О кг/ч, содержащую 30 Бес.% бутипенов, разделяют на 98%-ную бугановую и 98%-ную бутиленовую фракции экстрактивной ректификацией с ацетонитрилом, содержащим не более 1 вес.% воДЫ. Уг леводородную флегму в количестве 350 кг/ч подают на верхнюю тарелку колонны экстрактивной ректификации, имеюидей 120 тарелок. Экстрагент в количестве ЗООО кг/ч с температурой 40 С вводят на тарепку, расположенную на Ю тарелок ниже верха колонны. Ei экстрагеят вводят нитрит натрия в качестве бшгабигора термополнмеризадии непредельных угяеводфодов и гидролиза экстрагента путем прокачивания через аппарат, заполненный нитритом натрия. Концентрация нитрита в экстрагенте составляет OjOOl вес.%.

Ко.чйчесгво ацетонигрила, выводимог на регенерацию в колонну отмывки бутйяенов по 1звестному способу; составляет ЗО кг/ч. Это приводит к накоплению ацетата натрия в ацетс«итриле до 0,01 вес.%, так как количество образующегося ацетата натрия составляет О,ООЗкг/ч. Через каждые 2-3 месяца колонну останавливают на чистку от солей. Для снижения концентрации ацетата натрия в экстрагенте до 0,0003 вес.%, при которой не происходит выпадания солей при смешении с углеводг одом, на регенерацию следует наггравиУБ 300 кг/ч шцжулнруюишго экст(1-зг-ентп.

,;агрйгы на регенерацию 2,о руб.

II р d м е р 5, Бутан-бутил.емовую и) а количестве 460 т/ч, ::;.juep ;sшую 30 вес,/Ь бутйленов, разделяют на 98%-ную бзтановую и 98%-ную бутеиоE}To фракции по схеме, показанной на фиг. 2„ Колонна 21 имеет 12С i.cs:TO.-; Колонна 25 имеет 20 тарелок ,:; з.жа огмьюки и 10 тарелок в зоне реЕткфч1каиля В качестве экстрагента применягс т ацетонитрил, содержащий до 1 весЛс воды/ Циркуляция ацетон и трипа состаЕ1;:че.: ЗООО кг/ч, СверХ) колоннг-г 25 .: J-.; ют 310 т/ч бутановой фракции, .:„,:;, .. щей 0,01 вес.% ацетонитркла, . - ::,; во подаваемой воды ссктавляет „ с ,. ,;t , В качестве бокового отбора по ..:-,;;,,-::; 3Г выводят 320 кг/ч парового поте;;:::

ле конденсации возвращают в ко,|,с}.н:,. 25 по линии 31. Кубовый продукт к,-..:;,.:, 25 в количестве 37О кг/ч напракгь хюг в емкость 34.

Циркулирующий экстрагент в ci, :.-;:-:,:/ее 2950 т/ч и прокачиваемый ::,:;.: ,- парат с нитритом натрия вошлыР: , ,-.,, получаемый после отгонки из iii ,: w: :-,,;: вод с содержанием 0,8 вес.% НЙУО;,натрия и 2О веСо% воаы в количе:;,:эа 1256 кг/ч подают через смеситель 33 в емкость 34. Водный раствор солей в кс-лкчесгве 2,7 кг/ч, содержащий 3,5, вес.% солей и 6,5 вес.% ацетонитрила выводят из аппарата 34 на отгонку ацетонитрила. Верхний слой, содержащий 0,ОО1 вес ссйтей, в том чисие менее 0,ОО01 Бес.,% ацетата натрия, направляют Б колонну экстрактивной ректификации,. Вы,вс/: .,г;е„-с;-:л: ркла на ректификацию от солей ,-гз требуется. Пробег колонны без забивки солями превыщают ЗООО ч. Затраты снижены на 2,6 руб. Годовой экономический эффект только за счет снижения затрат на разДеление смеси ацетонитрил-вода для установки типовой мощности 90 т/год бутадиена соста,вляет более 100 тыс, руб. в год. Потоки экстрагента и углеводородов смешивают в соотношении 1:О,125.

Примере. Изоамилен-изопреновую фракцию, содержащую 26% изопрена, разделяют экстрактивной ректификацией с N -метилпирролидоном, содержащим 3 вес.% воды. Количество исходной фракции 100 кг/ч. При этом, получают 70 кг/ч изоамиленов, содержащих 1,2% изо1фена, и 30 кг/ч диолефинов, содержащих 2% изоамиленов. Цирк -ляция экстрагента при этом равна 75О кг/ч. Часть циркулирующего экстрш ента 98 (50 кг/ч) прокачивают через аппарат, содержащий нитрит натрия, для поддержа ния в циркулирующем экстрагенте концентрации нитрита натрия О,05 вес.%. Эк страгент после прокачки вместе с циркул рующим экстрагентом (общее количество 126 кг/ч) смешивают в емкости с рецикловым потоком, диолефинов, отбираемым боковым отбором из десорбционной колонны в количестве 125 кг/ч. Be- совое соотношение экстрагент: углеводороды 1:1. При этом высаливаются соли. После отстаивания смесь подают в куб колонны экстрактивной ректификации При этом пробег оборудования экстракти вной ректификации без забивки солями увеличивается в 1,8 раза по сраЁнению с обьиной схемой экстрактивной ректификации. Вывод на регенерацию экстрагента снижается с 21 кг/ч по известному способу до 5,6 кг/ч в условиях пробега с выводом солей. Затраты на ре генерацию 1 г МП составляют 5,2 руб. Полученное сокращение вьшода на регенерацию позволяет получить экономический эффект для установки типовой мощностью 6О тыс. т изопрена в год около 66 тыс. руб, в год. г р й- мер 7, Изоамилен-изопреновую фреащию состава, как в примере 6, раздеп;;ют экстрактивной ректификацией. Фракцию подаю V в количестве 1ОО кг/ч д Экстрагент -диметилформамид (ДМФА). Циркуляция экстрагента составляет 700 кг/ч. Количество и качество отбираемых продуктов те же, что в примере 6. Термополимеризацию ингибируют с по мощью нитрита натрия в присутствии цик логексана. Ввиду гидролиза ДМФА в экстрагенте наряду с 0,01 вес.% нитркта натрия содержится до 0,2 вес.% солей .муравьиной кислоты. С целью их вывода из экстрагента паровой поток изоамилено отбираемый с верха колонны экстрактивн ректификации, частично конденсируют, см шивают в насосе с циркулирующим экстрагентом (на смещение подают 150 кг/ч углеводородов) и направляют в колонну экстрактивной ректификации через отстой ник с временным пребыванием в нем сме си (15 мин; весовое соотнощение ДМФА; углеводороды при этом 1:О,21). В отстойнике происходит выделение солей, в основном нитрита и формиата натрия. В течение 1О2ОО ч работы установки не было отмечено выпадения солей на тарйл ках колонны экстрактивной ректификации и дecqDбции. Вывод на регенерацию при этом составляет 6 кг/ч вместо 18,4 кг/ч по известному способу. 1 П р и м е р 8. При условиях разделения, изложенных в примере 6, часть экстрагента смешивают с рецикловым потоком диолефинов. Количество экстрагента 15 кг/ч, диолефина 125 кг/ч, Соотношение экстрагент:углеводороды 0,12; 1,0. Смесь экстрагента и углеводс одов в количестве 14О т/ч подают в колонну экстрактивной ректификации. Пробег установки без забивки солями увеличивается в 1,3 раза. Вывод экстрагента на регенерацию снижен с 21 до 1О,5 кг/ч. Предлагаемый способ пооволяет уменьшить количество загрязненных ci-оков, снизить затраты на разделение смеси экстрагент-вода и гидролитические потери экстрагента, повысить безопасность процесса разделения, так как некоторые соли, образующиеся при разложении ингибиторов, например нитраты, взрьшоопасны. Формула изобретения Способ разделения смеси углеводородов разной степени насыщенности путем экстрактивной ректификации в присутствии селективного растворителя и ингибитора полимеризации с выделением в виде дистиллата фракции углеводородов с большей степенью насыщенности и в виде :кубового продукта фракции углеводородов .с меньшей степенью насыщенности, которую подают на десорбцию с отделением селективного растворителя и фракции углеводородов. с меньшей степенью насыщенности, отличающийся тем, что, с целью снижения количества отложений солей, селективный растворитель предварительно смешивают с исходным сырьем или с фракцией, углеводсродов с большей степенью насыщенности, или с фракцией углеводородов с меньшей степенью насыщенности при их весовом соотношении 0,1-1,0:1,0-0,1, полученную смесь отстаивают с последующей подачей ерхнего продукта отстоя на экстрактивную ектификацию. Источники информации, принять во внимание прк экспертизе 1.Автсрское свидетельство СССР O 2919О1,.кл. С 07 С 7/О8, 1970. 2.ABTc ckoe свидетельство СССР 358927, кл. С О7 С 7/08, 1972. 3.Авторское свидетельство СССР .411063, кл. С О7 С 7/О8, 1972 прототип). Sti tBedoiKt /fej«e pacfftArpwfttf pttffVf f MfM 9flffff t

Авторы

Даты

1981-02-07—Публикация

1975-05-16—Подача