(54) СПОСОБ ВЦЦЁЛЕНИЯ И ОЧИСТ1Ш БУТАДИЁЙА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки бутадиена от ацетиленовых углеводородов | 1976 |

|

SU602486A1 |

| Способ разделения смесей углеводородов с или с | 1978 |

|

SU717022A1 |

| Способ выделения бутадиена из смеси с углеводородами разной степени насыщенности | 1974 |

|

SU560868A1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ 1,3-БУТАДИЕНА ИЗ СМЕСЕЙ C-УГЛЕВОДОРОДОВ | 2010 |

|

RU2442768C2 |

| Способ разделения бутан-бутеновых и бутен-бутадиеновых фракций | 1979 |

|

SU857094A1 |

| Способ разделения с углеводородных фракций | 1979 |

|

SU857095A1 |

| Способ выделения и очистки бутадиена | 1980 |

|

SU977447A1 |

| Способ выделения фурана | 1975 |

|

SU653255A1 |

| Способ регенерации экстрагентов | 1976 |

|

SU600129A1 |

| Способ разделения углеводородов @ или @ разной степени насыщенности | 1982 |

|

SU1057484A1 |

. - , if Изобретение относится к области вьщеления и очистки бутадиена От примесей ацетиленовых углеводородов путем экстрактивной ректификации в

присутствии ВЫСОКОКИПЯЩеГО О(Гс|1НИ

ческого экстрагента и может найти применение в проМБюиленностй синтетического каучука., .

Известен способ разделения смесей близкокипящих углеводородов или Csпутем экстрактивной ректификации в присутствии высококипйщеЛго сф ганического экстрагента, йктпбЧШЬив Й десорбцию экстрагента в присутствии высококипящего по отношению к разделяемым угле водород ciM флегматизатора с отбором фракции ацетиленовийс углеводородов, флегматиэатора и зкстрагента в виде бокового погона де сорбера и подачей в боковой погон азота или индивидуальных углеводородов 1 .

Флегматиэатор и экстрагент бтдёляют от фракции ацетиленовых углеводородов конденсацией или ректифй. кадией и снова возвращают на стадию десорбции, В качестве флегматизатора применяют фракцию углеводородов С 5, циклогексан или ацетон.

Способ не обеспечивает полной рекуперации экстрагейта и флегматиза тора из бокового погона, что приводит .к повышению затрат на процесс

5 разделения. Кроме того, способ не предусматривает регенерацию экстрагента от примесей дамеров диолефинбв и карбонильных-соединений.

Известен способ регенерации экстр 0 агентов, применяемых для разделения углеводородов С,, включающий десорбцию экстрагента с отбором экстрагента, димеров диолефинов, карбонильных соединений и углеводородов С

15 в виде бокового погона десорбера. БОКОВОЙ погон подвергают конденсации или ректификации с целью отделения от углеводородов Сд и подают на стадию регенерации экстраГгента путем

20 ректификации в присутствии воды от примесей димеров диолефинов и карбонильных соединений 2.

Осуществление процесса без при.Менёния флёгматизатора не обеспечивает безопасных условий ведения процесса, приводит к большим потерям бутадиена. Наиболее близким к изобретений является способ выделения, и очистки

30 бутадиена из продуктов двухстадийНТ5го дегидрирования н-бутана экстрак тивИой ректификацией eHiiifiW WSrfH высбКОЛипяшего органического растворителя, включакхций десорбций йоглощенных углеводородов из экстракта й йрй-сутст ии- флегматйз-атора с от6OP6W эйстрагента, ацетиленовых углё водородов, бутадиена, димерой бутадиена и флегматиэатора в виде бокоB iro отбора десорбери, б яёлёййв от бокового отбора углеводородов С и регенерацию экстрагента от примесей диЙёров дйолефинов и карбонйЯбИах соединений ректйфикгщиёй в присутствии воды с расслаиванием образуквдб - Ш1Гдае ЙШШГГ МПё и Углеводородную фазы 3 .

(ГWR«::fpirnsHt

ном способе исйользуют диметилфррмамкп, (ДМФА) f fi качестве фл г матйз атора- циклогексан. .

Фракцию, отбираемую бокойЫМ по 1 .. -. - -.- :- - - 4.-.-......ТОКОМ, подвергают частичной конден MtW ё ЦёйёКГИ йЯё чения унесённого ДМФА ицйклогексана с последующим ;soWipaifOM конденсата на стадию дейЪрбции. При ЭТОЙ конденсируются и

друтое высококипящие примеси - димеры бутадиена и карбЬнйЛбййе соеди мения. -: - - . . Это не позволяет, использовать эфф|гктивный способ 2 регенерации экстратента. . Применяемый фЛё Матйз атор имеет

йевйсокую относительную летучесть,

что;приводит к увеличению концентрации бутадиена в боковой потоке, ег-о потерям, большому расходу флегматизатора и снижению безопасности

Нртэцеееж;: / : .. . :

Целью из6бр§1:ёййй являге ея уЛуч.шейиё технологии процесса за счет снижения потерь бутадиена и флегматиэатора, обеспечение безопасных условий проведения процесса.

Йоставлённая цель достигается описываемым способом выдёленйя и очистки бутадиена из продуктов двухстадийного дегидрирования н-бутан а 3 присутствии высококйпящего органического растворителя, включающггзм десорбцию поглощенных углеводородов из экстракта в присутствия фпегматизатора, в качестве которого

используют побочнуюфракцию йроцесса дегидрирования н-бутана и н-бутиленов, . кипящую в пределах 10-130 с, или ее смесь с гексановой фракцией углеводородов, с последующим отде- . лёнйём углеводЬрбдов боШв го отбора конденсатаи выделением флегSiafHsaTOpa в составе углеводородной фаза дистиллата колонны регенер1ации экстрагента от примесей димеров диолефинбв и карбонильных соединений.

Желательно углеводородную фазу в количестве 10-90% возвращать в десорбционную колонну.

,i ft- i4iij l iie W irj2s :

Отличие способа заключается в использовании указанного флегматизатора и подаче бокового отбора после отделения углеводородов С на стадию регенерации экстрагента с - выделением флегматиэатора в составе . углеводородной фазы дистйллата регенерации.

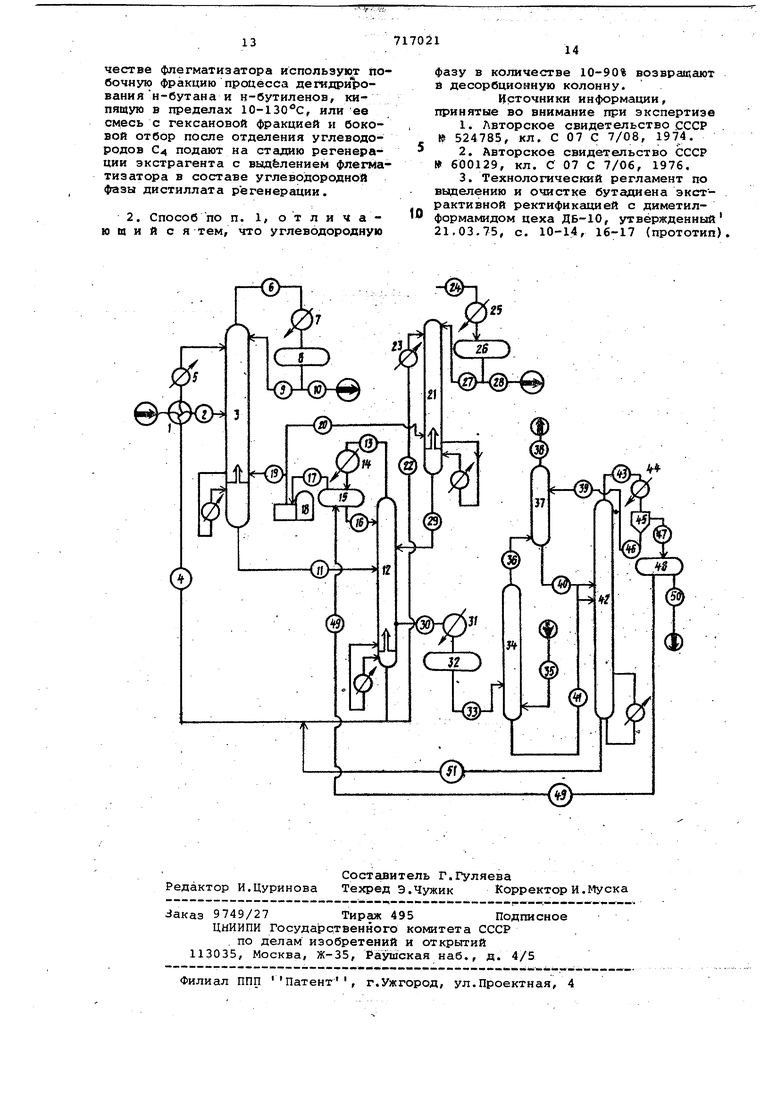

Технологическая схема процесса показана на чертеже.

JO Исходную .бутен-бутадиеновую фракцию через теплообменник 1 по линии 2 Пбйайт в колонну экстрактивной ректификации 3. В йерхн юю Часть колонны 3 по линии 4 через теплообменник 1 и холодильник 5 подают экстрагент.

Пары бутеновой фракции отбирают с верха колонны 3 .по ЛИНИИ 6, конденсируют в дефлегматоре 7 и собирают э емкость 8. Часть конденсата 20 по линии 9 возвращают в колонну 3 в качестве флегмы, а другую часть по ййнйиЮ откачивают на склад, насыщенный углеводородами экстрагент иэ куба колонны 3 по линии 11 подают 25 на десорбцию в колонну 12. Пары, отбирае ае с верха колонны 12 по линии 13, частично конденсируют в конденсаторе 14.

Конденсат собирают в емкость 15 30 и по линии 16 возвращают в колонну

12, а несконденсированные углеводо роды (бутадиен-сырец) по линии 17 подают на компримирование. После сжатия в компрессоре 18 бутадиен-сырец 5 по линии 19 возвращают в колонну 3 в качест.ве рецикла, а другую часть по линии 20 подают в колонну 21 на очистку бутадиена-сырца от примесей ацетиленовых углеводородов экстрактивной ректификацией с тем же экстрагентом. Экстрагент подают по линии 22 через холодильник 23 в верхнюю часть колонны 21. Очищенный бутадиен-сырец в паровой фазе отбирают с верха колонны 21 по линии 24, конденсируют в де5 флегматоре 25 и собирают в емкость 26,

из которой часть его по линии 27 .возвращают в колонну 21 в качестве флегмл, а другую часть по линии 28 направляют на ректификацию от лег0 ких и тяжелых примесей.

Насыщенный экстрагент из куба колонны 21 по линии 29 подают на десорВцию в колонну 12. Десорбированный экстрагент из куба колонны 12 С по линиям 4 и 22 возвращают на выделение и очистку бутадиена.

Ацетиленовые углеводороды отбирают из дёсорбционной колонны 12 в составе бокового погона по линии 30, конденсируют в конденсаторе 31 и со0 бирают в емкости 32. Для снижения, концентрации ацетиленовых углеводородов в паровой фазе дёсорбционной колонны и обеспечения безопасных усjioBHSa введения npoiiecca в колонну. 5 12 рводят флёгматизатор. Подача

флегматизатора в колонну 12 можетосуществляться .как в составе исхвдной Сх.-фракции, так и через емкость 15.

Конденсат из емкости 32, содержащий в основном углеводороды С, экстрагент, флегматизатор, карбонильные соединения, воду и димеры бутадиена, по линии 33 подают в колонну 34 на отпарку легколетучих компоненifbB в токе легкокипящего разбавителя Лвгкокипящий разбавитель подают в Кфлонну 34 по .линии 35, затем с верха колонны 34, по линии 36, совместно с легкокипящими компонентами направляют в колонку 37 на водную отмывку от унесенного экстраг ента и далее по линии 38 на сжигание. Вода в колонйу 37 подается по линии 39. Промывные воды из- куба колонны 37 по линии 40 и неиспарившиеся койпоненты из куба колонны 34 по линии

41подают в колонну 42 на ректификационную очистку экстрагента от примесей димеров диолефинов и карбонильных соединений азеотропной ректификацией в присутствии воды.

Пары, отбираемые с верха колонны.

42по линии 43, конденсируют.в дефлегматоре 44 и собирают в сборни-ке 45, где конденсат расслаивают. ; Нижний, водный слой, по линии 46 частично возвращают в колонну 42 в- качестве флегмы и частично по линии

39 подают на водную отмывку в кол-онну 37.

Верхний углеводородный слой, по линии 47 сливают в емкость 48. Из емкости 48 углеводородный слой, содержащий флегматизатор, по линии 49 подают в колонну 12 через емкость 15 либо по линии 50 выводят на сжигание

Регенерированный экстрагент из куба колонны 42 по линии 51 подается в общий контур циркуляции экстрагента.

Способ иллюстрируется следующими примерами..

Пример 1. Бутен-бутадиеновую фракцию, имеющую состав (масс. % здесь и далее): углеводороды Сд 0,1, н-бутан + изобутан 8,83, изобутен 0,26, бутен-1 26,56, транс-2-бутён 18,20, цис-2-бутен -17,58, бутадиен 27,43, пропин 0,01, бутин-1 0,07, бутин-2 0,08, бутенин 0,05, флегМатизатор 0,83, подвергают разделению и очистке экстрактивной ректифиКацией с даФА по схеме, указанной на рисунке 1. .Флегматизатор, представлянадий собой побочную фракцию процесса дегидрирования н-бутана и н-бутанов (ПФД) выкипающую .в пределах -температур 10-130С, содержит: углеводорсхды 15,7, ацетон 10,3, метилэтилкетон 3,9, альдегиды 62,8/ ароматические соединения CrCg 7,3.

Колонна 3 имеет 150 клапанных тарелок. Исходную фракцию по линии 2

в количестве 50 т/час подают на 73-ю. тарелку колонны 3, а ДМФА по линии 4 в количестве 320 т/час на 145 тарелку. Температура верха колонны , куба . Давление верха 3,8 ата, куба 5,3 ата. Циркулирующий экстрагент содержит: воды 0,б5, ингибитора 0,77, тяжелых смол 2,97, димеров бутадиена 0,48,

С верха колонны по линии 6 отбирают 124,14 т/час бутеновой фракции, содержащей 0,5% бутадиена. После кон0денсации часть фракции в количестве 186,.6 т/час возвращают по линии 9 в I колонну 3 S качестве флегмы, а другую, часть по линии 10 в количестве 37,56 т/час откачивают на склад.

5

Насыщенный ДМФА из куба колонны 3 по линии 11 в количестве 359,11 т/час подают на 39-ю тарелку десорбционной колонны 12, имеющей 41 клапанную тарелку. Температура верха колонны

0 89°С; куба 162С. Давление верха 1,2 ата, куба 1,60 ата..Бутадиен-сы- рец после отделения от тяжелокипящих примесей в конденсаторе 14 по линии 17 направляют на компримиро5вание.

После компрессора 18 часть бутадиена-сырца и количестве 26,67 т/час по линии 19 возвращают в колонну 3 в качестве рецикла, а другую часть

0 в количестве 12,44 т/час по линии

20подают на 8-ю тарелку колонны

21на ОЧИСТКУ от ацетиленовых углеводородов экстрактивной ректификацией с ДМФА.

Колонна 21 имеет 51 клапанную та5релку. ДМФА в количестве .34,0 т/час подают на 40-ю тарелку.

Температура верха колонны 40с, куба 97°С. Давление верха 4,2 ата, куба 4,5 ата. С верха колонны по

0 линии 24 отбирают бутадиен-сырец, содержащий бутенов 12,6%, ацетиленовых углеводородов 0,003%. После конденсаций часть бутадиена-сырца в количестве 10,7-т/час по линии

5 27 возвращают в колонну 21 в качестве флегмы, а другую по линии 28 в количестве 12,.34 т/чае пЪдают на ректификациЬнную очистку.Насыщенный ДМФА из куба колонны 21 по линии 29 в количестве 34,1 т/час

0 подают на 39-ю тарелку десорбционной колонны 12.

Десорбированный ДМФА из куба колонны 12 возвран(ают на выделение и очистку бутадиена.

5

Фракцию ацетиленовых углеводородов отбирают в паровой фазе с 22-й тарелки колонны 12 при температуре по линии 30.

Количество бокового отбора

0 ,900 кг/час. Состав бокового отбора: бутен-1 0,06, транс-2-бутен 0,03, цис-2-бутен 0,33, бутадиен 7,78, бутин-1 3,89, бутин-2 4,44, вода 0,52, бутенин 2,77, димеры бутадиена

5 4,1, ДМФА 30,7, флегматизатор 45,88.

Для снижения концентрации аЦетиленовых углеводородов в паровой фазе десорбера и обеспечения безопасных условий ведения процесса флегматизатор - ПФД поступает в составе исходной С -ф15акцйи в. количестве .; 412,3 кг/час.

... „ . ff конденсаций в конденсаторе 31, охлаждаемом рассолом, боковой отбор по линии 33 направляют на отдёпениёот углеводородов С4 в колонну 34. В нижнюю част1ь колонны по линии 35 подают абгаэ is кбЛйЧёст1Гё 1300 кг/час. . . . .. , ,; ,

Паровой поток с верха колойны 34 ,в количестве 173,9 кг/час (абгаз и . ДМФА не учитываются), имеющий состав: бутей-1 0,3, транс-2-бутён 0,2, цйс-2-бутен 1,1, бутадиен 10,2, бутин-1 20,1, бутин-2 23,1, бутенин 14,4, по линии 36 подают в колонну 37 на водную отмлвку от унесенного ДМФА.

Количество воды, подаваемрй на отмывку, 100 кг/час. Содержание ДМФА во фракции адетиленовы х углеводЪродов,- подаваемой. на сжигание, 0,01%, КубрвыйТ рЬду:кт колонны 34 в количестве 726,1 кг/час, содержащий: динеров 5,1, водаз О,б, ДМФА 37,5, флегматизатор 56,8, по линии 41 подайт: в колонну 42 на ректификадионйук очистку ДМФА вприсутствии ;-; .,,-. ..:-. .: :

Колонна f42 имеет 45 колпачковых тарелок. -Температура верха70 - С, куба . Давление верха 1,1 аТа, куба 1,3 ата.

Пары, отбираемйе с верха колонны 42, б1нйен ьируют и расслаивают. Водный слой в KOJiH4ecTBe 400 кг/час по линии 26 возвращают в колонну 42 в качестве флегмы, а 100 кг/час по линий 39 подают в колонну водной отливки 37, Углеводородный слой в количестве 454,1 кг/час отКачйваЪт на ежи гани е.

Регенёрированный ДМФА из куба колонный 42 в количестве 272 кг/час возврйщайт в систему экстрактивной р е кт и фи к ацйи . Пот ери бУТ ади ён а с фракцией ацетиленовых углеводородов, подаваемой на сжигание, 6,5 кг .на 1 бутадиена-ректификата.

П РИМ е р 2.-Бутен-бутадиеновую фракцию, имеющую состав: углеводороды Сз 0,1, н-бутан + изобутан 8,83, изобутан 0,26, бутен-1 26,56, транс-2-бутен 18,23, цис-2-бутен 17,60, 27,48, пропин 0,01, бутин-1 0,07, бутин-2 0,08, бутенин 0,05, флегматиза ор 0,73, подвергают разделению и очистке экстрактивной ректификацией с ДМФА в условиях примера 1. .

Для снижения концентрации ацетиленовых углеводородов в паровой фазе десорбера и обеспечения безопасных условий ведения процесса флегматизатор ПФД поступает всоставе исходнойСд-фракции в количестве 365,9 кг/час.

Боковой отбор колонны 12, имеющий состав: бутен-1 0,07, транс-2-бутен 0,03, цис-2-бутен 0,33, бутадиен . 7,78, бутин-1 3,89, бутин-2 4,44, вода 0,52, бутенин 2,78, димеры бутадиена 4,56, ДМФА 31,14, углеводороды С 5-Св 14,36, ацетон 10,44, метилэтилкетон 3,97, альдегиды 63,80, ароматические соединения 7,43, в количестве 900 кг/час подвергают конйенс йи, ртгонке от легкокипящих ( углеводородов в токе нагретого абга 9 а и ре кти фик ацйй от дй мер о в диол ефи нов и карбонильнйх соединений в. УСЛОВИЯХ примера 1.

Паровой поток, отбирае№1Й. с, верха колонны 34 в количестве 231,4 кг/час (абгаз и ДМФА не учитываются), имеет состав: бутен-1 0,26, транс-2-бутён , цис-2-бутен 1,3, бутадиен 30-25, бутйн-1 15,13, бутин-2 17,29, бутенин 10,8, углеводороды 24V8f, :: ;-.: /-х;-:-: „-,....Куёовый продукт {солонны 34, отбираемый в количестве 668,6 кг/час, одержит: димеров 6,3, воды 0,7, ДМФА 41,92, ацетона 6,25, метилэтилкетона 2,37, альдегидов 38,1В, ароматических соединений Cg-Ce 4,45.

Пары, отбираеШё е. верха колонни 42, кбнденсйрук) и расслаивают. Водйый слой в количестве 400 кг/час по лййии б возвращают в к;олонну 42 Вкачествефлегки, а 100 кХ/час по линии 39 подают 1в колонну водной от.мывки 37. Углеводородный слой, ймею1ций состав: дймёры 10,71, ацёТОн 10,91, мётйлэтилкетбн 4., 15, ароматические соединения Cg-С 7,73, альдегйдн 66,5, в ;количестве 345,4 кг/чйс откачивают на йжйганиё, а в Количестве 38,2 кг/час возВ1 аздают в емкость 15 й- далее в десорбционную колокну 12 (возйра 10%) ,;;.;:;, - - . . .Рёгёнёрировайный ЙМФАиз куба колонны 42 в количестве 280,3 кг/час возвращают й сяйтёму экстрактивной. ректификации. Потери бутадиена сфракцией ацетиленовых углеводородов, подаваемой на сжигание, 6,5 кг на 1 т бутадиена-ректификата. . П р и м е р 3. Бутен-бутадиеновую фракцию, имеющую состав: углеводорсдаа Сз 0,10, н-бутан + изобутан 8,97, изобутен 0,26, бутен-1 26,7.6, транс 2-бутен 18,32, цйс-2-бутен 17-69, бутадиен 27,71, пропин 0,01, бутин-1 0,07, бУтин-2 0,08, бутенин 0,05, флегматизатор 0,08, подвергают разделению йочистке экстрактивной ректификацией с диметилацетамидом (ДМАА) в условиях примера 1. Подача ДМАА в колонну выделения бутадиена составляет 410 т/час, в колонну очистки бутадиена 42 т/час. Циркулирующий экстрагент содержит: вода 5, О, ингибитора 0,1, тяжелых смол 1,0, димеров бутадиена 1,0. Фракцию ацетиленовых углеводородов отбирают в паровой фазе с 17-й .тарел релки колонны 12 при температуре . Температура куба десорбера Для снижения концентрации ацетиле- новых углеводородов в паро.вой фазе десорбера и обеспечения безопасных условий ведения процесса флегкГатизатор ПФД поступает в составе исходной С -фракции в количестве 38,0 кг/час. Боковой отбор колонны 12, имеющий состав:/бутен- 0,05, транс-2-бутен jO,03, цис-2-бутён 0,26, бутадиен 5,11, бутин-i 3,08, бутин-2 3,52, врда5,57, бутёнин 2,20, димеры бута диена 28,98,- ДМАА 19,74, углеводороды Ср-Сб 0,53, ацетон 3,77, метилэтилкетон 2,68, альдегиды 23,04, аро матические соединения 2,68,в количестве 1135 кг/час подвергают конденсации, отгонке от легкокипящих углеводородов в токе нагретого абг.аза и ректификации от димеров диолефинов и Карбонильных соединений в условиях примера 1. Паровой поток, отбираемый с колонны 34 в количестве 167,9 кг/час, имеет состав бутен-1 0,36, транс-2-бутен 0,18, цИс-2-бутен 1,79, бутадиен 34,54, 20,84, бутин-2 23,82, бутенин 14,89, углеводороды , 3,57. Кубовый продук колойнй 34, отбйраекиЙ в количестве 967,1 кг/час, имеет состав: вода 6,52, димеры бута диена 34,02, ДМАА 23,16, ацетон 4,43 метилэтилкетон 1,69, альдегиды 27,04 ароматические соединения 3,14 Пары, отбираемые с верха колонны 42, конденсируют и расслаивают, водный слой в количестве 800 кг/час возвращают fi колонну в качестве флег мл, а 100 кг/час подают в колонну водной отмавки 37. Углеводородный слой, имейщий собтав: бутадиена 48,38, ацетон 6,29, метилэтилкетон 2,40, альдегиды. 38,46, арома тическйе соединения С,,-Cg 4,47, в количестве 62 кг/часоткачивают на сжигание, а в количестве 618 кг/час возвращают в десорбционную колонну 12 (возврат 90%). Регенерированный ДМАА из куба колон ни 42 в количестве 224 кг/час возвращают в систему экстрактивной ректификации. Потери бутадиена с фракцией ацетиленовых углеводородов подаваемой на сжигание, 5,4 кг на 1 т бутадиена-ре1 :тификата. П р и мер 4. Бутен-бутадиеновую фракцию, имеющую состав: углеводороды С 0,10,н-бутан + изобутан 8,97, изобутен .0,26, бутен-1 26,73., транс-2-бутен 18,27, цис-2-бутен 17,64, бутадиен 27,56, пропин 0,01, бутен-.i 0,07, бутин-2 0,08, буТеНин 0,05, ПФД 0,38, подвергают разделению и очистке экстрактивной ректификацией с N-метилпирролидонрм (N-МП) в условиях примера 1, Циркулирующей экстрагент содержит: .воды 0,5, ингибитора 0,1, тяжелых смол 1,0, димеров бутадиена 0,5. Фракцию ацетиленовых углеводородов iотбирают в паровой фазе с 17-й тарелки колонны 12 при температуре 105С, Температура в кубе десорбера . Для снижения концентрации адётиленовых углеводородов в паровой фазе десорбера и обеспечения безоггасных условий ведения процесса в качестве флегматйзатора иснользуют ПФД в сМеси с гексановой фратщиёй. ПФД поступает в составе исходной Фракции в количестве 189,8 кг/час, Гекс.а«овая фракция, имеющая состав: изОпейтана 1,0, н-пентана 3,0, гексайа 94,0, гептана 1,0, октана 0,5, декайа 0,5, в количестве 250 кг/час поступает s .емкость 15; Боковой отбор колонны 12, HMeiou rW состав: бутен-1 0,05, транс-2-бутей 0,03, цис-2-бутен 0,27, бутадщен 4, 59, бутин-1 3,15, бутйн-2 3,60, вода 5,68, бутенин 2,25, димерыбутадиена 5,91, N-MO 17,47, углеводороддал Сд-С-, 24,96, октан 0,23, декан 0,25, ацетон 3,85, метилэтилкетон 1,47, альдегиды 23,49, ароматические соединения Си-Cg 2,73, в количестве 1Г10,3 кг/час подвергают конденсации, отгонке от легкокипящих углеводородов в токе tierperOro абгаза и ректификации от димеров бутадиена в условиях примера: 1. Паровой поток, отбираемый с BSip-, ка колонны 34 в количестве 432,2 кг/час, имеет состав: бутен-1 0,14, транс;-2-бутен 0,07, цис-2-бутен 0,69, бутадиен 11,80, бутин-1 8,11, бутин-2 9,25, бутенин 5,78, углеводороды 64,16.: : Кубовый .продукт кОлонны 34, рт-. бираелфлй в количестве 678,1 кг/час, имеет состав: вода 9,3, димеры бутадиена 9,67, N-МП 28,62, октан 0,38, декан 0,41, ацетон 6,3, метилэтилкетон 2,39, альдепяды 38,Ф6, ароматические соединения Cg-Gg 4,47. Пары, отбираел«ле с верха колонны 42, конденсируют и расслаивают. Водный слой в количестве 450 кг/час возвращают в ксятонну 42 в качестве флеп, а 200 кг/час подают на водную отмывку и колонну 37. Углеводородный слой, имеющей состав: димеры бутадиена 15,58, ацетон 10,14, метилэтилкетон 3,85, альдегиды 61,95, а:роматическиё соединения 7,20, октаи 0,62, декан 0,66, в количестве 228,5 кг/час возвращают в десорбционную колонну (возврат 50,4%), а в количестве . 192,5 кг/час откачивают на сжигание. Регенерированный (ч-МП из куба крлонны 42 в количестве 194 кг/час возвращают в систему экстрактивной ректификс(ции. Потери бутадиена с фракцией ацетиленовых углеводородов поданаемой на сжигание, 4,7, кг на 1т бутадиена ректификата. П р и м е р 5.(по прототипу).бутён-бутадиёновую фракцию, имеющую состав: углеводороды Сз 0,1, н-бутан + изобутан 8,90, изобутен 0,26, бутен-1 26,74, транс-2-бутен 18,33, цис-2-бутен 17,70, бутадиен 27,60, пропин 0,01, бутин-1 0,07, бутин-2 0,08, бутенин 0,05, углеводороды С 0,15 подвергают разделению и очистке( экстрактивной ректификацией с ДМФА в условиях примера 1. . Циркулирующий экстрагент содержи „воды 0,5, ингибитора 0,77, тяжелых сяол 2,97, димеров бутадиена 0,48. : фракцию ацетиленовых углеводородов отбйрайт в паровойiфазе с 22-й тарелки колонны 12 при температуре 95°С. . Для снижений концентрации ацетиленовых углеводородов в паровой фазе десорбера и обеспечения безопасных условий ведения процесса в качестве фЛегматизатора применяют цик л6 ге к сан, который вводят в количе ст ве 27,6 кг/час в емкость 15. Боковой отбор в количестве 719 кг/час койдёнсируют сначала в конденсаторе охлаждаемом пpo в Iuшeннoй водой, а ЭЭтем в конденсаторе, охлаждаемом рассолом... Конденсат из водяного конденса.тора, имеющий состав: бутен-1 0,18, тр ан с-2-бут ен 0,12, ци с-2-бут ен 0,90, бутади ен 2 3,0, бутин-1 3,59, бутин-2 4,06, бутенин 2,30, циклогёксан 19,52, димеры бутадиена 5,59 вода 1,16, ДМФА 39,48, в количестве 334,6 кг/час возвращают в колонну десорбции. Конденсат из рассольного конденсатора, имеющий состав: бутин-1 0,4 транс-2-бутен 0,26, цис-бутен 2,32, бутадиена 59,83, бутин-1 9,1, бутйн , бутенин 6,52, циклогексан 7,1 димеры бутадиена 0,47, ДМФА 3,43, направляют в колонйу на отделение о углеводородов С в токе инертного а газа. Количество абгаза 1300 кг/час Паровой поток с верха колонны 34 и кубовую жидкость колонны 34 подаю на сжигание.. 1 циркулирующего ДМФА в коли честве 3200 кг/час подают в колонну 42 на ректификационную очистку от примесей димеров диолефинов и карбонильных соединений в присутствии воды.- Режим работы кОйОнна регенерации аналогичен приведенному в примере 1 Пары, отбираемые с верха колонны 42, конденсируют и расслаивают.; Водный слой в количестве 500 кг/ возвращает-в колонну 42 в качестве флегмы, а углеводородный слой в количестве 38,0 кг/час откачивают на сжигание. Регенерированный ДМФА из куба колонны 42 в количестве 3162 кг/час возвращают в систему экстрактивной ректификации. Потери бутадиена с фракцией ацетиленовых углеводородов, подаваемой на сжигание, 21,3 кг на 1 т бутадиена-ректификата. Применяемые в описанном способе в качестве флегматизатора продукты имеют более высокую относительную летучесть, чем циклогексан, что обеспечивает их большую концентрацию в составе паровой фазы десорбционной колонны и боковом отборе десорбера, повышает безопасность ведения процесса и снижает потери бутадиена с фрацией ацетиленовых углеводородов, подаваемой на сжигание, на 15 кг на 1 т бутадиена. Это позволит получить дополнительно 1350 т бутадиена для установки мощностью 90 тыс.т бутадиена в год. В данном способе фракцию, отбираемую боковым погоном десорбера, полностью конденсируют, отделяют от конденсата углеводороды Cj| и подают на стадию регенерации экстрагента в присутствии воды. Флегматизатор отбирак)т В1 составе углеводородной фазы дистиллата колонны регенерации и возвращают на стадию десорбции. Это дает возможность использовать эффективный способ 2 регенерации экстрагента от примесей димеров бутадиена и карбонильных соединений и применять в качестве флегматизатора углеводородную фазу дистиллата колонны регенерации и исключить потери экстрагента и флегматизатора с фракцией ацетиленовых углеводородов. Формула изобретения 1. Способ выделения и очистки: бутадиена из продуктов двухстадийного дегидрирования н-бутана экстрактивной ректификацией в присутствии высококипйщего органического растворителя, включаквдйй десорбцию поглощенных углеводородов из экстракта в присутствии флегматизатора с отбором экстрагента, ацетиленовых углеводородов, бутадиена, димеров бутадиена и флегматизатора в виде бокового отбора десорбера, отделение от бокового отбора углеводородов С и регенерацию экстрагента от примесей димеров диолефинов и карбонильных соедине ий ректификацией в присутствии воды с расслаиванием образующегося дистиллата н водную и углеводородную фазы, отличающийся тем, что, с целью упрощения технологии процесса, в ка

Авторы

Даты

1980-02-25—Публикация

1977-12-23—Подача