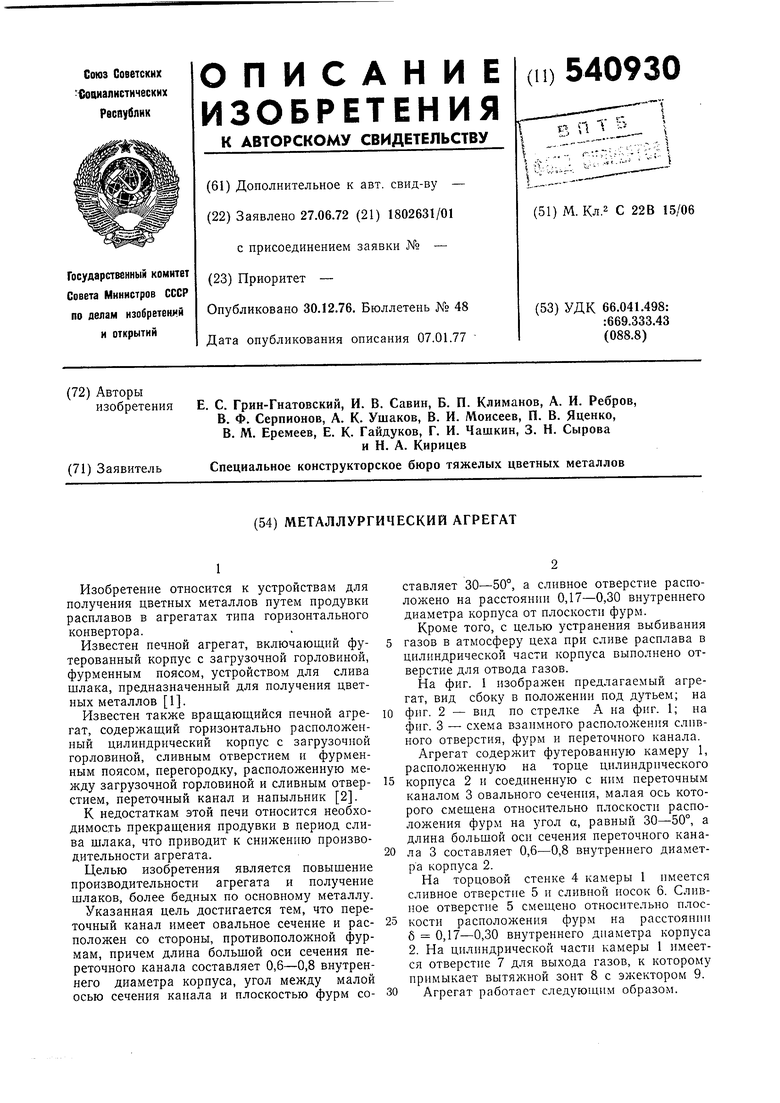

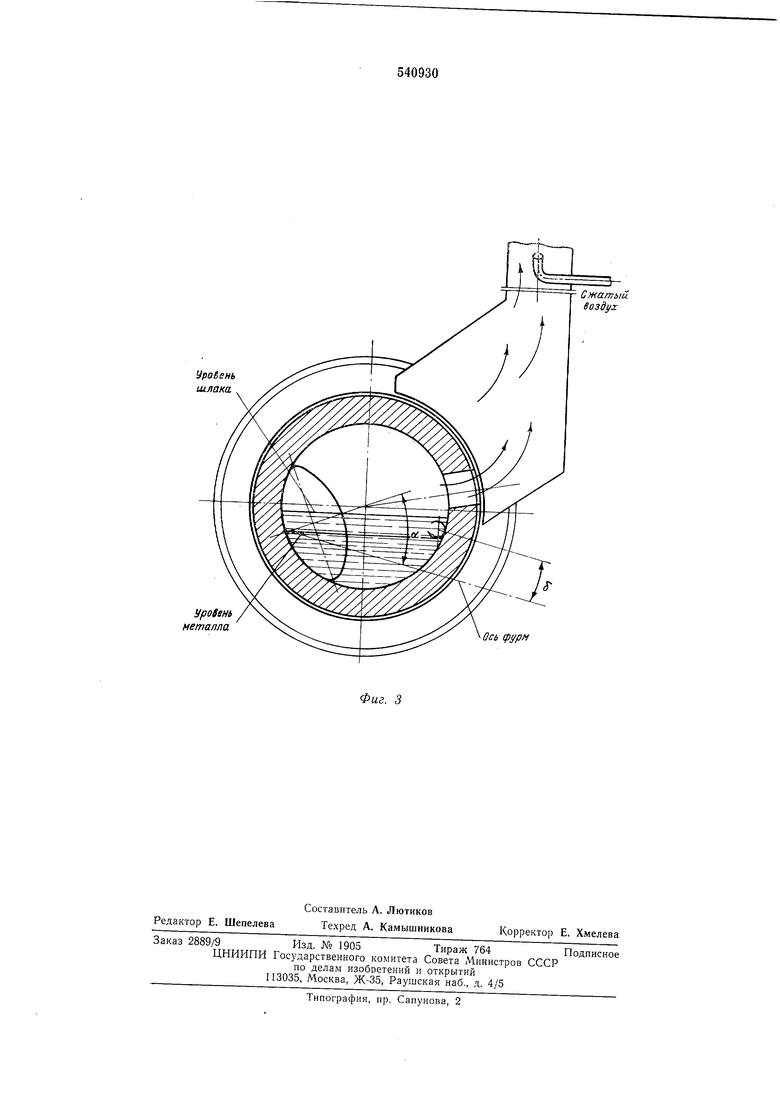

В корпус 2 загружают штейн, и агрегат поворачивают под продувку, как показано на фиг. 1. При этом штейн проходит по каналу 3 в полость камеры 1. В процессе продувки образуюш,ийся в агрегате шлак располагается в верхней части расплава, и часть его перетекает по каналу 3 в полость камеры 1. При необходимости слива шлака агрегат поворачивается в сторону фурм, которые погружаются в расплав (см. фиг. 3). При этом подача дутья не прекращается. В момент совпадения нижнего контура отверстия 5 с уровнем шлака начинается операция слива шлака. При сливе шлак медленно перемеш.ается из корпуса 2 агрегата через канал 3 в полость камеры I и далее через сливное отверстие 5 и сливной носок 6 в ковш.

При сливе расплава, например из конвертора для бессемерования штейна, шлак обезвоживается, причем более полному обезмеживанию способствует снижение скорости его движения в камере 1, так как опа имеет большее сечение, чем переточный канал 3. Поскольку загрузку штейна в конвертор на медеплавильных заводах производят при дутье, то предлагаемый агрегат обеспечивает непрерывность процесса до получения черновой меди, что позволяет повысить его производительность. , Аналогичные результаты получаются при переработке других материалов.

Удаление газов из камеры 1 и поддержание в ней постоянного разрежеиия осупдествляется через отверстие 7, выполненное на цилиндрической части камеры 1, и примыкаюший к этому отверстию вытяжной зонт 8, газоход которого соединен, например, с газоходом напыльника в точке, где разрежение составляет порядка 15-30 мм вод. ст. Ход газов показан стрелками на фиг. 1.

Для поддержания стабильного разрежения в зоне сливного отверстия, равного порядка 0,4-0,8 мм вод. ст., газоход зонта оборудован

эжектором 9. Зонт 8 над газоотводяшим отверстием 7 камеры 1 выполнен таким образом, что при поворотах агрегата 2 на слив расплава и в положение «фурмы над расплавом газоотводное отверстие 7 не выходит изпод зонта 8, что исключает выбивание газов из камеры 1 в атмосферу цеха.

Формула изобретения

10

1.Металлургический агрегат, включающий горизонтально расположенный цилиндрический корпус с загрузочной горловиной, слив

ным отверстием и фурменным поясом, перегородку, расположенную между загрузочной горловиной и сливным отверстием, переточпый канал и напыльник, отличающийся тем, что, с целью увеличения производительиости агрегата и получения шлаков, более бедных по основному металлу, переточный канал выполнен овального сечения и расположен со стороны, противоположной фурмам, причем длина большой оси сечения переточного канала составляет 0,6-0,8 внутреннего диаметра корпуса, угол между малой осью сечения канала и плоскостью фурм составляет 30-50°, а сливное отверстие расположено на расстоянии 0,17-0,30 внутреннего диаметра корпуса от плоскости фурм.

2.Металлургический агрегат по п. 1, отличающийся тем, что, с целью устранения выбивания газов в атмосферу цеха при сливе расплава, в цилиндрической части корпуса выполнено отверстие для отвода газов.

Источники информации, принятые во внимание при экспертизе:

1.Басов А. И. «Механическое оборудование заводов тяжелых цветных металлов, М.,

«Металлургия, 1961, с. 653, рис. 289.

2.Патент США №3606986,266-32,21.09.71.

Фиг. 1

- - С/г ать/й

Воздух

Ось ipi/pM

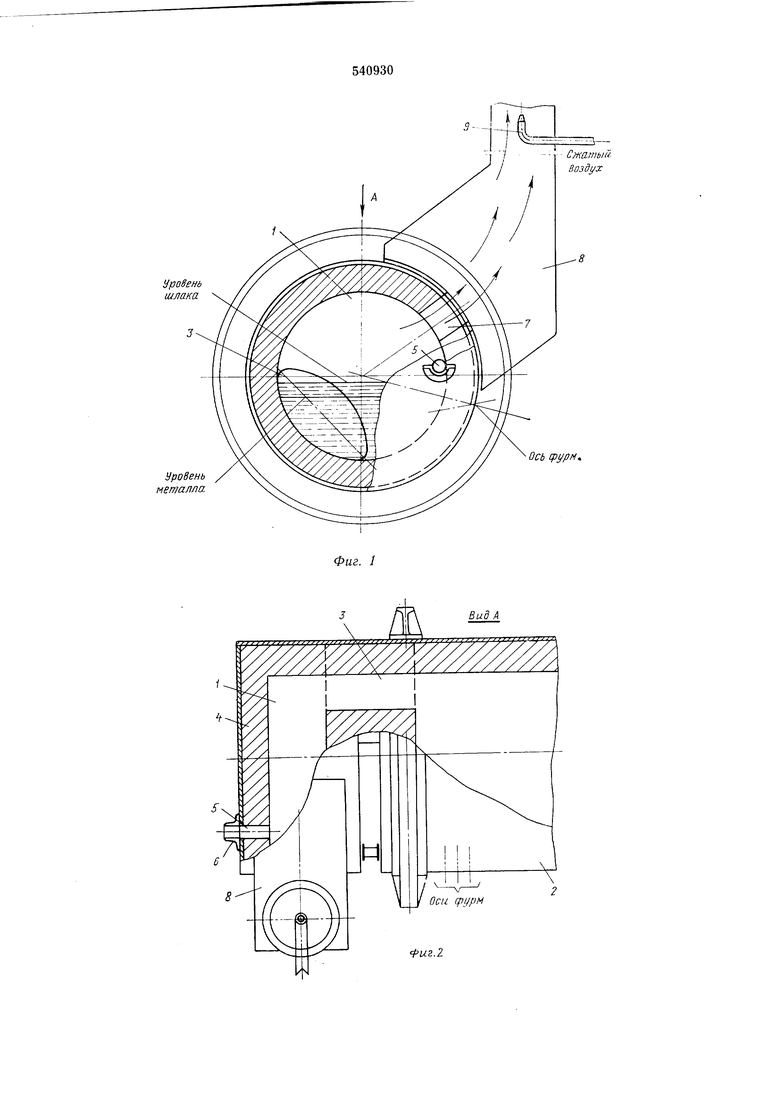

Вид А

Фиг.2

С катый воздух

Ось фурм

Фиг. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлургический агрегат мечева-черномурова | 1977 |

|

SU802388A1 |

| ПЕЧНОЙ АГРЕГАТ ДЛЯ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ И СПОСОБ ПЕРЕРАБОТКИ | 1999 |

|

RU2191210C2 |

| Устройство для конвертирования штейнов | 1975 |

|

SU644860A1 |

| ГОРИЗОНТАЛЬНЫЙ КОНВЕРТЕР И СПОСОБ СОВМЕЩЕННОЙ ПЛАВКИ-КОНВЕРТИРОВАНИЯ | 2019 |

|

RU2734613C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| АВТОГЕННЫЙ ОБЖИГОВО-ПЛАВИЛЬНЫЙ АГРЕГАТ | 2003 |

|

RU2241931C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, НИКЕЛЬ И КОБАЛЬТ | 2011 |

|

RU2463368C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ НИКЕЛЬ, КОБАЛЬТ, ЖЕЛЕЗО | 2006 |

|

RU2315934C1 |

| Система автоматизированного управления процессом конвертирования штейнов | 1977 |

|

SU717146A1 |

| Энерготехнологический агрегат | 1989 |

|

SU1744369A1 |

Авторы

Даты

1976-12-30—Публикация

1972-06-27—Подача