Изобретение относится к гидромашиностроению и может быть использовано в шаровых затворах напорных трубопроводов гидроэлектростанций.

Известен шаровый затвор, содержаш,ий корпус с седлом и ротор с полыми цапфами, в расточку прилива которого помеш;ен сферический клаиан, причем полость под клапанами соединена с напорной стороной водовода кольцевой щелью, а со сливом - подведенным к одной из цапф трубопроводом с клапаном 1.

Способ закрывания шарового затвора, реализуемый этим устройством, заключается в том, что полость нод клапаном соединяют со сливом, поворачивают ротор в закрытое положение и перекрывают слив. Вода, поступающая в указанную полость через кольцевую щель между клапаном и ротором, перемещает клапан до посадки на седло корпуса.

Недостаток известного затвора и способа заключается в том, что посадка клапана на седло корпуса сопровождается ударом, при котором возникает динамическая нагрузка, вдвое превышающая статическую нагрузку на т етали затвора.

Цель изобретения - снижение динамических нагрузок на детали при посадке клапана на седло корпуса.

Для этого полость под клапаном частично заполняют воздухом от внешнего источника при каледом цикле закрывания.

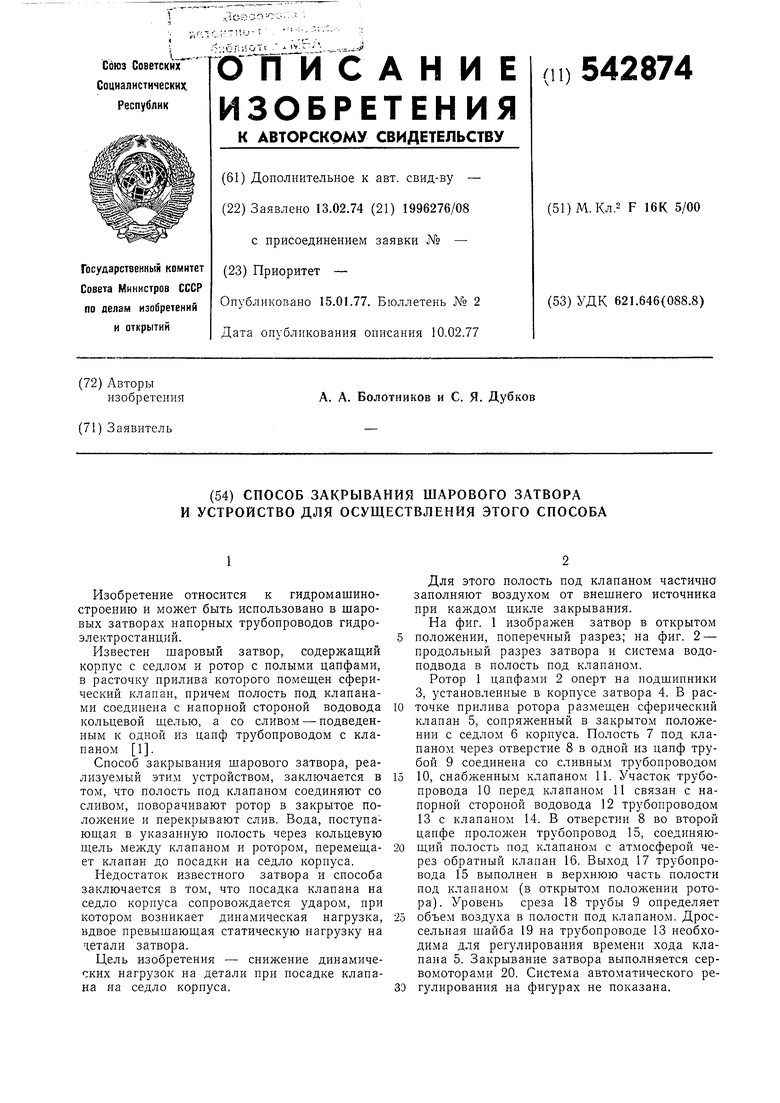

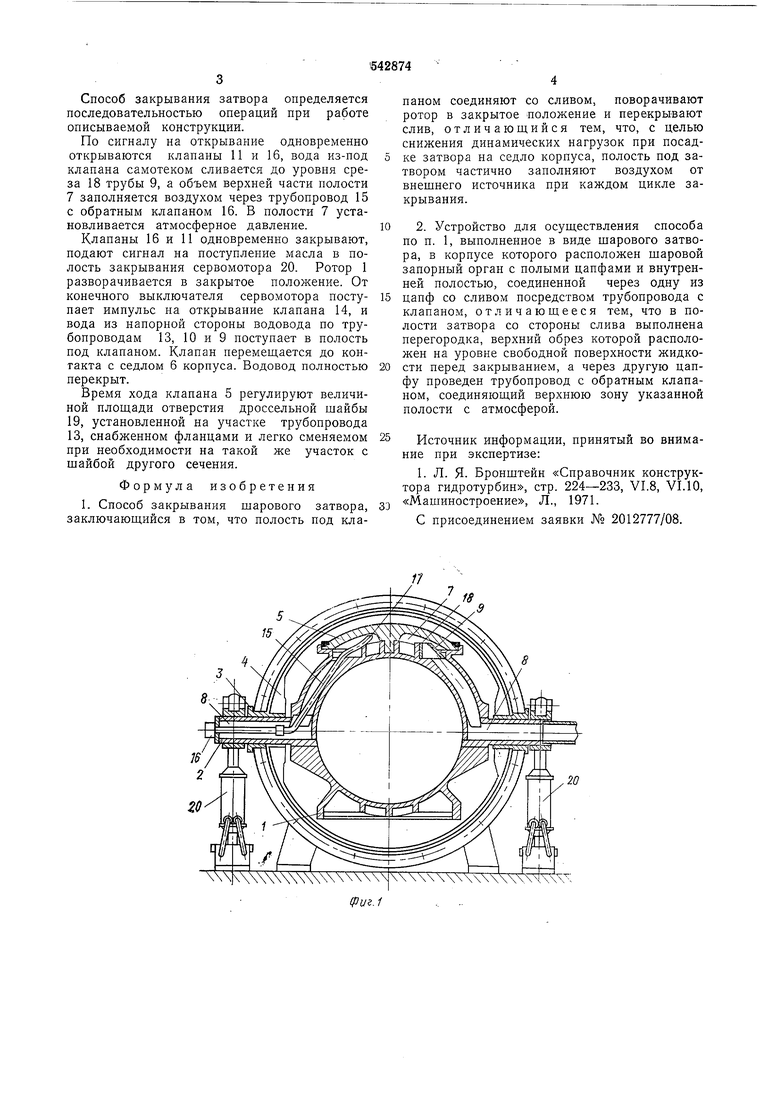

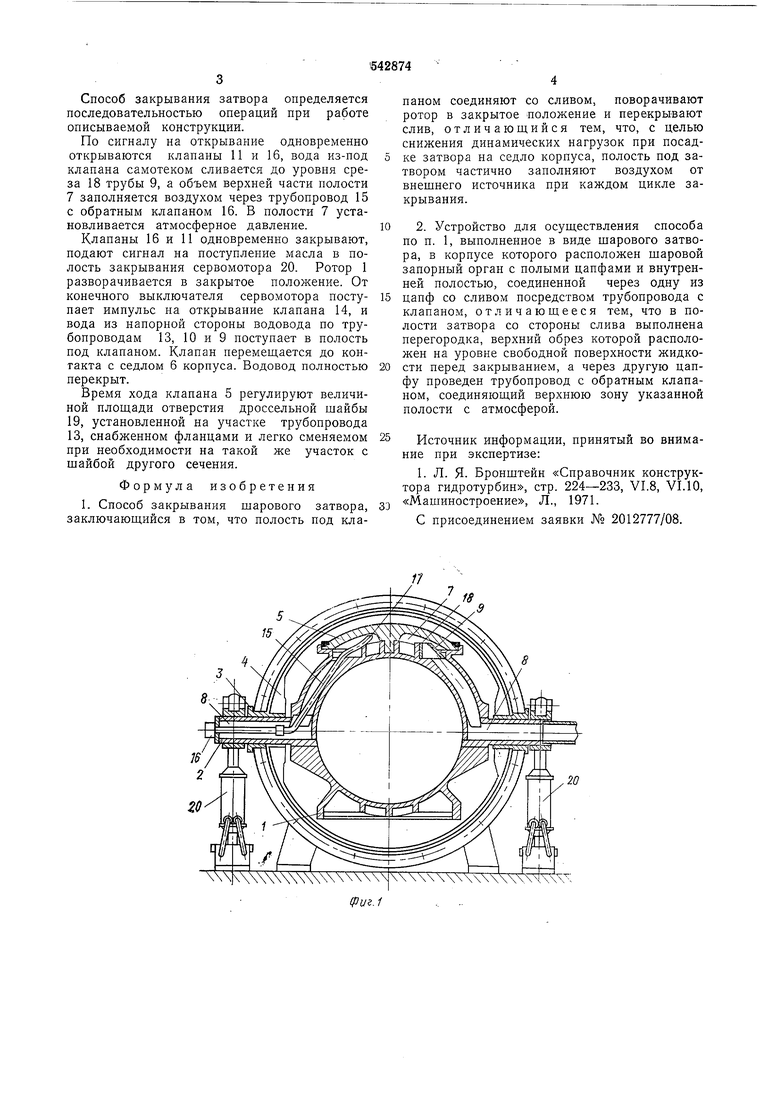

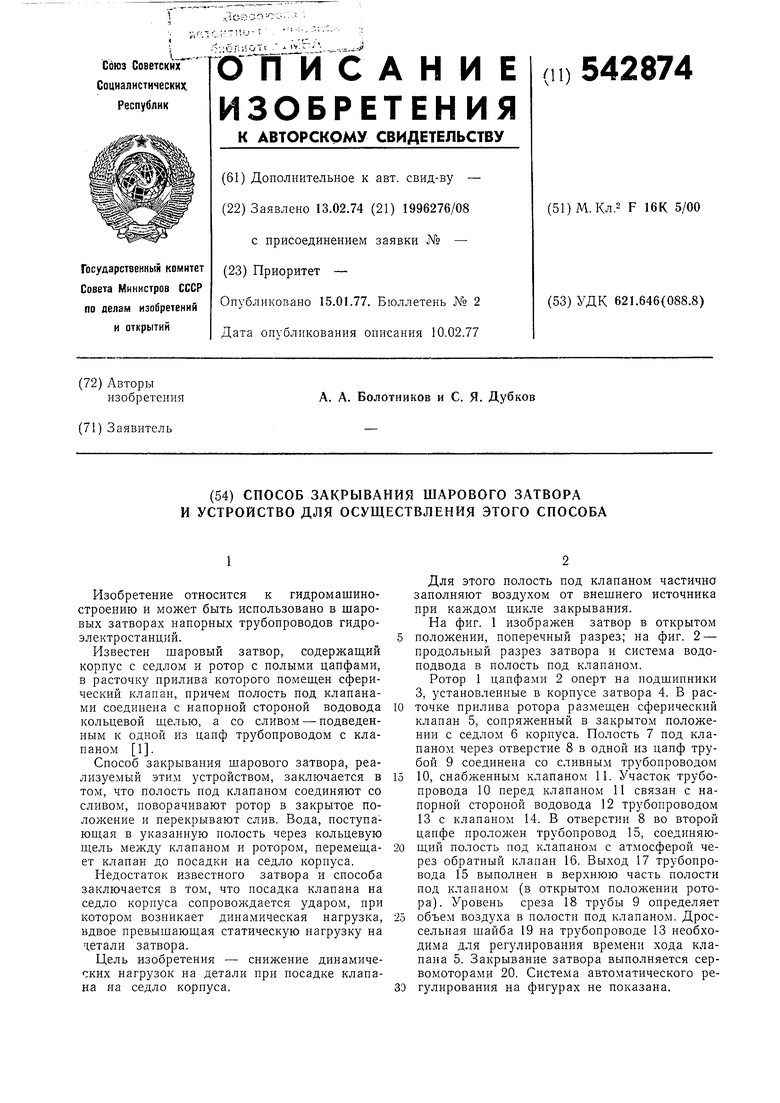

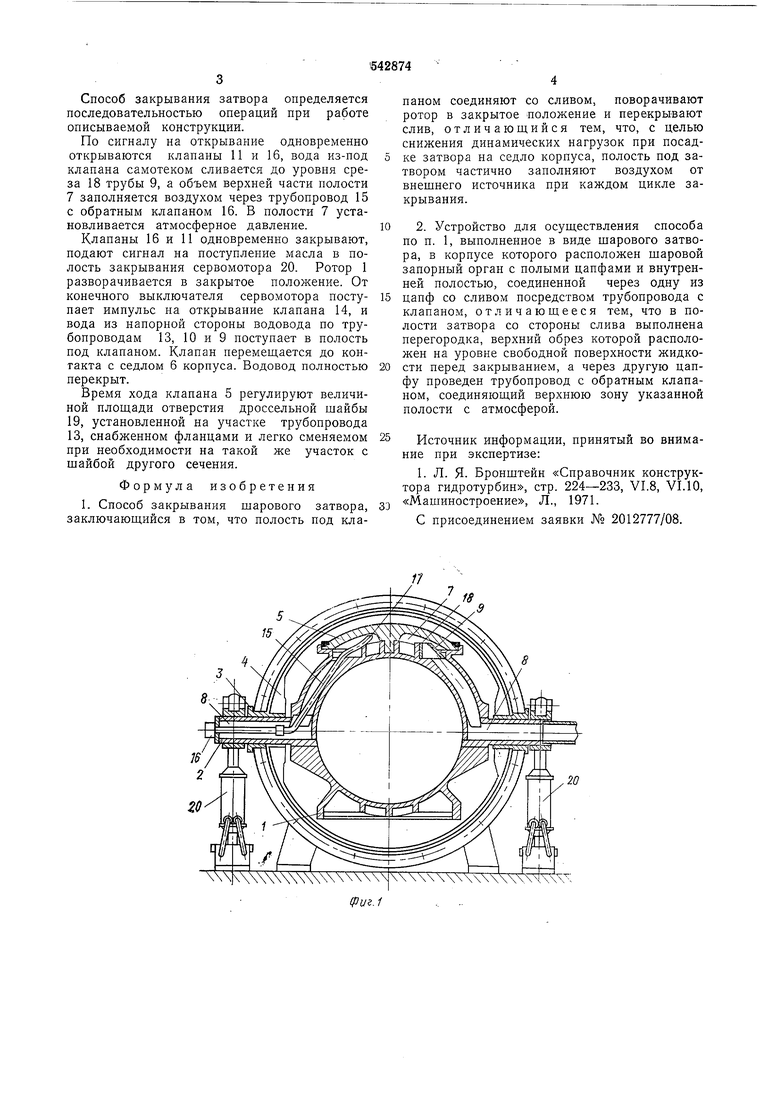

На фиг. 1 изображен затвор в открытом

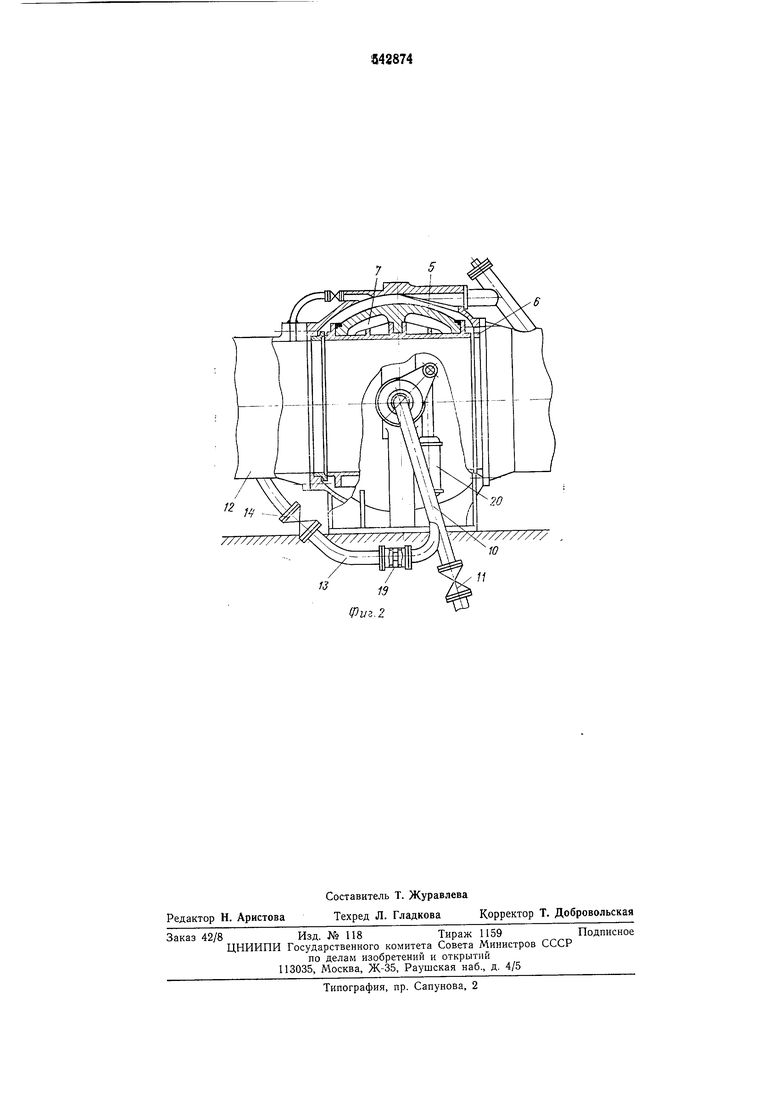

положении, поперечный разрез; на фиг. 2 - продольный разрез затвора и система водоподвода в полость под клапаном.

Ротор 1 цапфами 2 оперт на подшипники 3, установленные в корпусе затвора 4. В расточке прилива ротора размещен сферический клапан 5, сопряженный в закрытом положении с седлом 6 корпуса. Полость 7 под клапаном через отверстие 8 в одной из цапф трубой 9 соединена со сливным трубопроводом

10, снабженным клапаном И. Участок трубопровода 10 перед клапаном 11 связан с напорной стороной водовода 12 трубопроводом 13 с клапаном 14. В отверстии 8 во второй цапфе пролож;ен трубопровод 15, соединяющий полость под клапаном с атмосферой через обратный клапан 16. Выход 17 трубопровода 15 выполнен в верхнюю часть полости под KviananoM (в открытом положении ротора). Уровень среза 18 трубы 9 определяет

объем воздуха в полости под клапаном. Дроссельная шайба 19 на трубопроводе 13 необходима для регулирования времени хода клапана 5. Закрывание затвора выполняется сервомоторами 20. Система автоматического регулирования на фигурах не показана.

Способ закрывания затвора определяется последовательпостью операций при работе описываемой конструкции.

По сигналу на открывание одновременно открываются клапаны 11 и 16, вода из-под клапана самотеком сливается до уровня среза 18 трубы 9, а объем верхней части полости 7 заполняется воздухом через трубопровод 15 с обратным клапаном 16. В полости 7 установливается атмосферное давление.

Клапаны 16 и 11 одновременно закрывают, подают сигнал на поступление масла в полость закрывания сервомотора 20. Ротор 1 разворачивается в закрытое положение. От конечного выключателя сервомотора поступает импульс на открывание клапана 14, и вода из напорной стороны водовода по трубопроводам 13, 10 и 9 поступает в полость под клапаном. Клапан перемещается до контакта с седлом 6 корпуса. Водовод полностью перекрыт.

Время хода клапана 5 регулируют величиной площади отверстия дроссельной щайбы 19, установленной на участке трубопровода 13, снабженном фланцами и легко сменяемом при необходимости на такой же участок с щайбой другого сечения.

Формула изобретения

1. Способ закрывания шарового затвора, заключающийся в том, что полость под клапаном соединяют со сливом, поворачивают ротор в закрытое положение и перекрывают слив, отличающийся тем, что, с целью снижения динамических нагрузок при посадке затвора на седло корпуса, полость под затвором частично заполняют воздухом от внешнего источника при каждом цикле закрывания.

2. Устройство для осуществления способа по п. 1, выполненное в виде шарового затвора, в корпусе которого расположен щаровой запорный орган с полыми цапфами и внутренней полостью, соединенной через одну из

цапф со сливом посредством трубопровода с клапаном, отличающееся тем, что в полости затвора со стороны слива выполнена перегородка, верхний обрез которой расположен на уровне свободной поверхности жидкости перед закрыванием, а через другую цапфу проведен трубопровод с обратным клапаном, соединяющий верхнюю зону указанной полости с атмосферой.

Источник информации, принятый во внимание при экспертизе:

1. Л. Я. Бронштейн «Справочник конструктора гидротурбин, стр. 224--233, VI.8, VI.10, «Машиностроение, Л., 1971.

С присоединением заявки № 2012777/08.

| название | год | авторы | номер документа |

|---|---|---|---|

| Уравновешенный запорный клапан для железнодорожных гидроколонн | 1954 |

|

SU101492A1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 1973 |

|

SU389344A1 |

| Устройство резервирования | 1978 |

|

SU775487A1 |

| Управляемый перепускной клапан | 1983 |

|

SU1495555A1 |

| Привод клапана отбора пара турбины | 1987 |

|

SU1476159A2 |

| ГАСИТЕЛЬ ГИДРАВЛИЧЕСКОГО УДАРА | 2007 |

|

RU2396476C2 |

| ОБРАТНЫЙ ЗАТВОР С ПРИВОДНЫМ УСТРОЙСТВОМ | 1999 |

|

RU2168096C2 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ПАРОВОЙ ТУРБИНЫ | 1993 |

|

RU2078949C1 |

| НАСОС ВАКУУМНЫЙ ПЛАСТИНЧАТО-РОТОРНЫЙ | 2016 |

|

RU2610638C1 |

| Система защиты турбины от недопустимого повышения частоты вращения ротора | 1988 |

|

SU1550186A1 |

15

8

5

Фиг.2

Авторы

Даты

1977-01-15—Публикация

1974-02-13—Подача