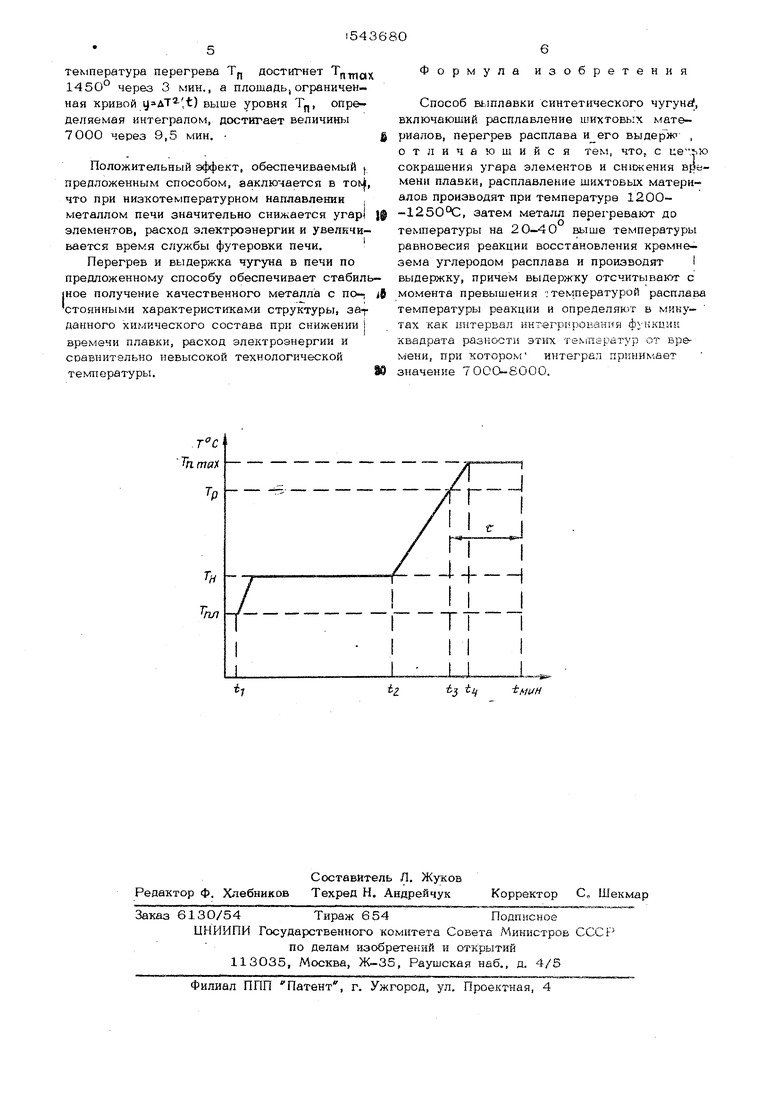

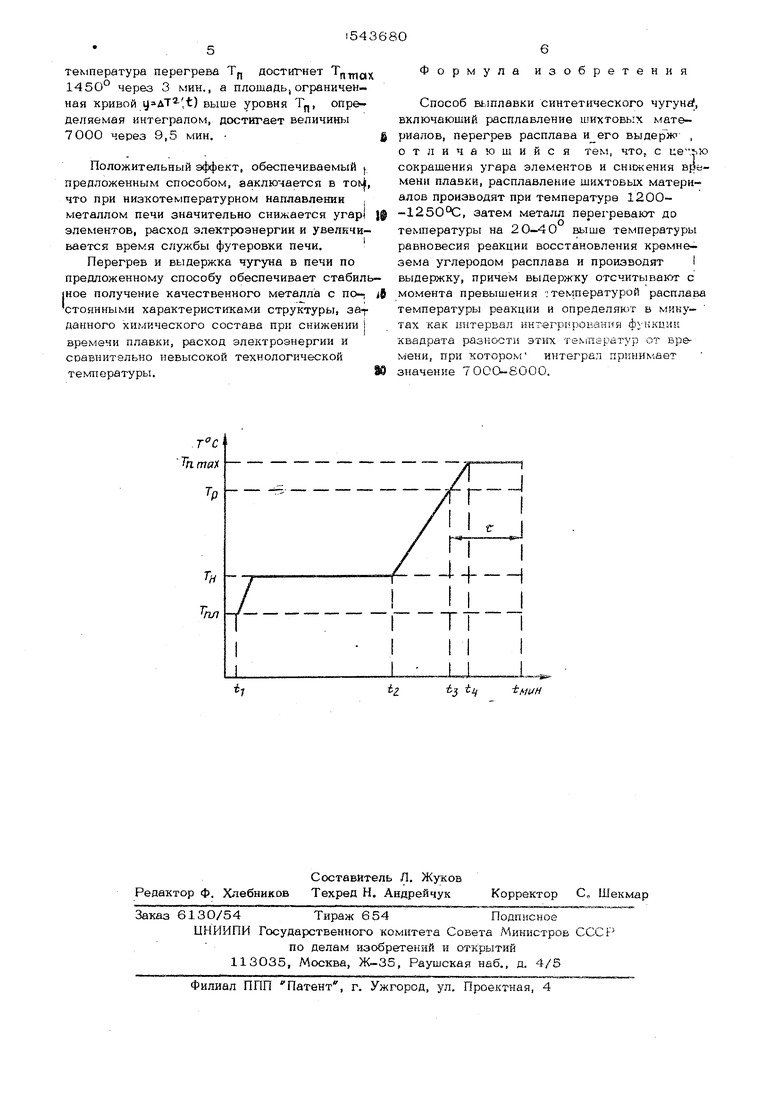

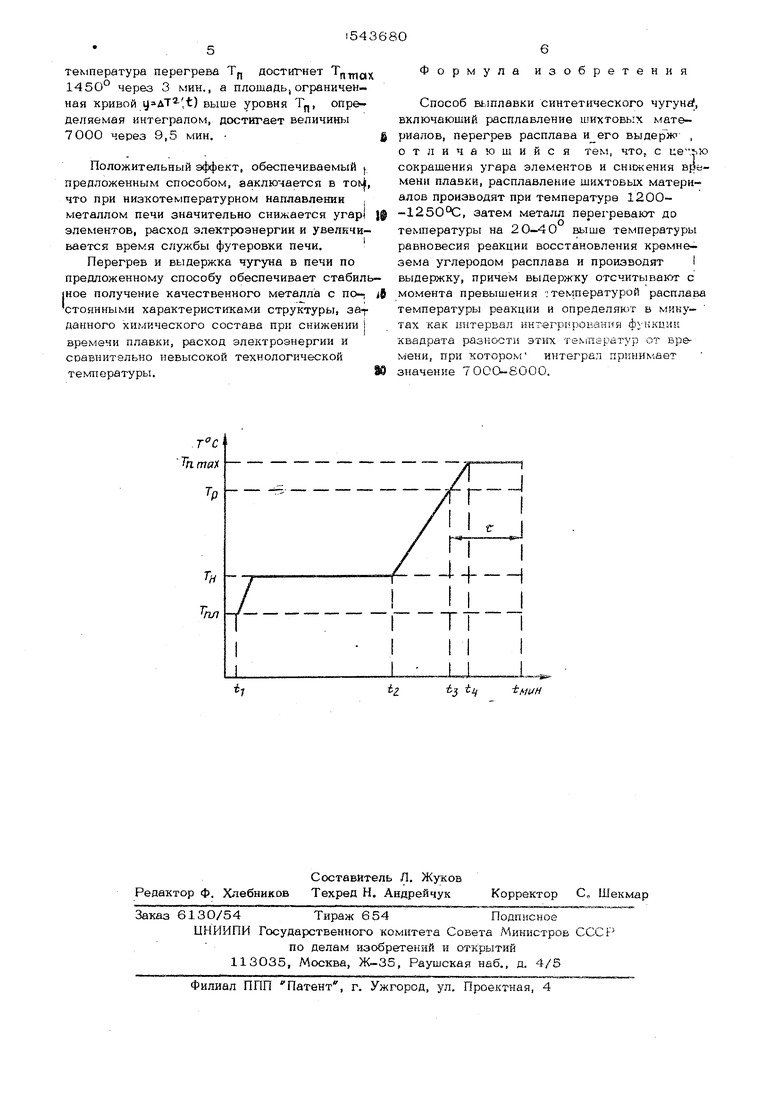

Р еакция C + является основной для процесса выплавки чугуну в индукционных тигельных печах с кислой футеровкой и определяет наличие в расплаве зародышевой фазы, состоящей из крем- незема и микрочастиц нерастворившегося , I ка рбюризатора. i При длительной выде{эжке жидкого чугуне ниже температуры равновесия устанавливается соответствие между содержанием кремнезема в расплаве и в образующемся кис|лом шлаке. Существенного изменения в сос таве зародышевой фазы не происходит и жидкий металл можно выдерживать практически неограниченное время без изменений структуры при его затвердевании, при ;котором формируется грубый крупноплас- ;тинчатый графит с отдельными гнездами сросшихся включений. Поэтому предлагаете :наплавление металлов печи производить при 1200-1250°С.; При высоком перегреве чугуна относиА;тельно температуры равновесия с последук шей длительной выдержкой происходит вое - становление кремнезема углеродом, в связи с чем чугун затвердевает с меньшей степенью графитизации, наблюдается склон-) ность к междендритной ориентации графита и отбелу металла. Это вызывает необходим мость дополнительно модифицировать чугун. Для устранения этих дефектов предлагается контролировать величину перегрева распла-i ва относительно равновесной TeNraepaTypbi, а выдержку при перегреве определять величиной перегрева. Время выдержки определяется из интегф S j AT(t)di как интервал инtjтегрирования tj -t , при котором интегра принимает значение 7ООО-8ООО для обычнь Х конструкциойных марок чугуна. В фор:муле у. - tj - время выдержки, мим; , А Т (i)Tf, tt)Tp-pa3HOCTb температур перегрева и равновесной реакции, С. На чертеже изображен температурный режим плавки по предлагаемому способу, где: Т температура плавления шихты; Т - температура наплавления металлом печи; Тр - температура равновесия основной реакции;; птпах максимальная температура перегр ва., За время i - -t производится наплав ленне металлом печи. После заполнения тиг ля (момент tji) начинается перегрев раслава с максимальной возможной скоротью для данной, печи ( tg fc) до темпеатуры перегрева .x.C момента з , огда температура перегрева Тп превысит емпературу равновесия Тр основной реакии, начинается отсчет времени выдержки и интегрирование функции-у ДТ2-Ц) .Кога интеграл S примет значение 7ООО000, металл готов (момент ty)- Это начение интеграла оптимально для нелегиованного серого чугуна конструкционных арок, например, С418-36, С421-40, 424-48, С428-48. При длительной выдержке расплава при 1200-1250°С, что имеет место при каплавлении металлом печи, не происходит заметных из Iaнeний в структуре и составе. При слишком малой величине интеграла включение графита неоднородное, распределение неравномерное, имеются нерастворимые кусочки карбюризатора. В случае перегре™ва расплава (,16OOCJ и избыточной термй- временной обработки, т. е. значение интелч рала значительно превышает оптимальное, наблюдается междендритное расположение графита, точечные включения. При оптималь ной термовременной обработке (значение интеграла 7000-8000 1 графит пластинчатыйразориентированный и равномерно распределенный в металлической матрице что обес-г печивает стабильность лучших для данного состава прочностных свойств. Например, для чугуна марки С424-48 длительный процесс паплавления металлом печи производится при 120О-125О°С, Затем расплав перегревается. Для марки чугуна С424-48 {С-3,4%, Si.-2%) температура равновесия основной тигельной реакции 1420°С. В момент, когда температура , перегрева достигает температуры равновесия, т. е. 142О С, начинается отсчет времени выдержки и интегрирование функции f ,(,i); Когда интеграл :S JiT(i)dt. прямет значение 7000 (оптимальная термовре- менная обработка) металл готов, момент t5 Если скорость подъема температуры раса-, лава достаточно вел1гка, то температура ц ерегрева на интервале j- успеет достигнутьТптпах и стабилизуется на этом уровне. 145О С и скорости подъема температуры перегрева 10 град/мин,температура перегрева Т, достигнет Т, 1450° через 3 мин., а плотаДЬ; ограниченная кривой y AT2-t) выше уровня Tf|, определяемая интегралом, достигает величины 7000 через 9,5 мин,

Положительный эффект, обеспечиваемый } предложенным способом, заключается в тоь, что при низкотемпературном наплавлении , металлом печи значительно снижается угар )@ элементов, расход электроэнергии и увелЕЧиЕ4ается время службы футеровки печи.

Перегрев и выдержка чугуна в печи по предложенному способу обеспечивает стабиль- jHoe получение качественного металла с no-j Л стоянными характеристиками структуры, заданного химического состава при снижении времени плавки, расход электроэнергии и соавнительно невысокой технологической температуры.

1543680

6 Формула изобретения

Способ выплавки синтетического чугуна|, включающий расплавление шихтовых материалов, перегрев расплава выдерж , отличающийся тем, что, с сокращения угара элементов и снижения времени плавки, расплавление шихтовых материалов производят при температуре 1200-1250-С, затем металл перегревают до температуры на 20-40 выше температуры равновесия реакции восстановления кремнезема углеродом расплава и производят I выдержку, причем выдержку отсчитывают с момента превышения : температурой расплава температурь реакции и определяют в минутах как интервал инг-егрмрОЕання функции квадрата разности STi-rx температур от времени, при котором интеграл принимает значение 7000-8000.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки синтетического чугуна | 1990 |

|

SU1765181A1 |

| Устройство для управления температурным режимом индукционной печи | 1975 |

|

SU552597A1 |

| Способ выплавки синтетического чугуна | 1980 |

|

SU901281A1 |

| Способ выплавки синтетического ферритного чугуна | 1983 |

|

SU1122706A1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ МЕДНОЛИТЕЙНЫХ ШЛАКОВ | 2013 |

|

RU2555294C2 |

| Устройство для управления температурным режимом индукционной печи | 1983 |

|

SU1095150A1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА В ИНДУКЦИОННОЙ ПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ | 1997 |

|

RU2108396C1 |

| Способ получения чугуна | 1987 |

|

SU1537692A1 |

| Способ выплавки синтетического чугуна в дуговых электропечах | 1984 |

|

SU1199805A1 |

| Переносной тигель для плавления чугуна марки ЧС17 | 2023 |

|

RU2807487C1 |

3 Ч

tMiJH

Авторы

Даты

1977-01-25—Публикация

1975-05-16—Подача