Изобретение относится к металлургии, в частности к разработке способов получения чугуна для тонкостенных отливок - поршневых колец.

Цель изобретения - получение равномерной твердости в тонкостенных отливках, снижение себестоимости чугуна при сохранении уровня механических свойств.

Использование в шихте углеродистого полупродукта,чистого по содержанию кремния и марганца взамен традиционных доменных чугунов позволяет полностью использовать образующийся собственный легированный возврат.

При этом снижается расчетная добав- ka легирующих элементов и за счет более однородного распределения основной части легирующих элементов в собственном возврате по сравнению с высокопроцентными тугоплавкими ферросплавами никеля, ванадия, хрома и молибдена облегчается получение микрооднородного по легирующим элементами жидкого чугуна. Это имеет решающее значение для получения в особо тонкостенных отливках однородной твердости и структуры.

Углеродистый полупродукт, содержащий, %: углерод 3,5-4,5; кремний 0,02сл

00

1

О5

со

0,1 марганец 0,02-0,1- хром 0,02- 0,1, ванадий 0,02-0,1; титан 0,01- 0,1 железо остальное, получают при переработке ванадийсодержащих тнтано- магнетитовых руд на феррованадий путем продувки воздухом (кислородом) в конвертере передельного ванадиевого чугуна при низких температурах с присадкой окислителя - охладителя (агло- мерата). Режим продувки обеспечивает максимальную степень окисления кремния и деванацию Полученный углеродистый полугродукт в основном используется для дальнейшего передела в сталь при мартеновской плавке.

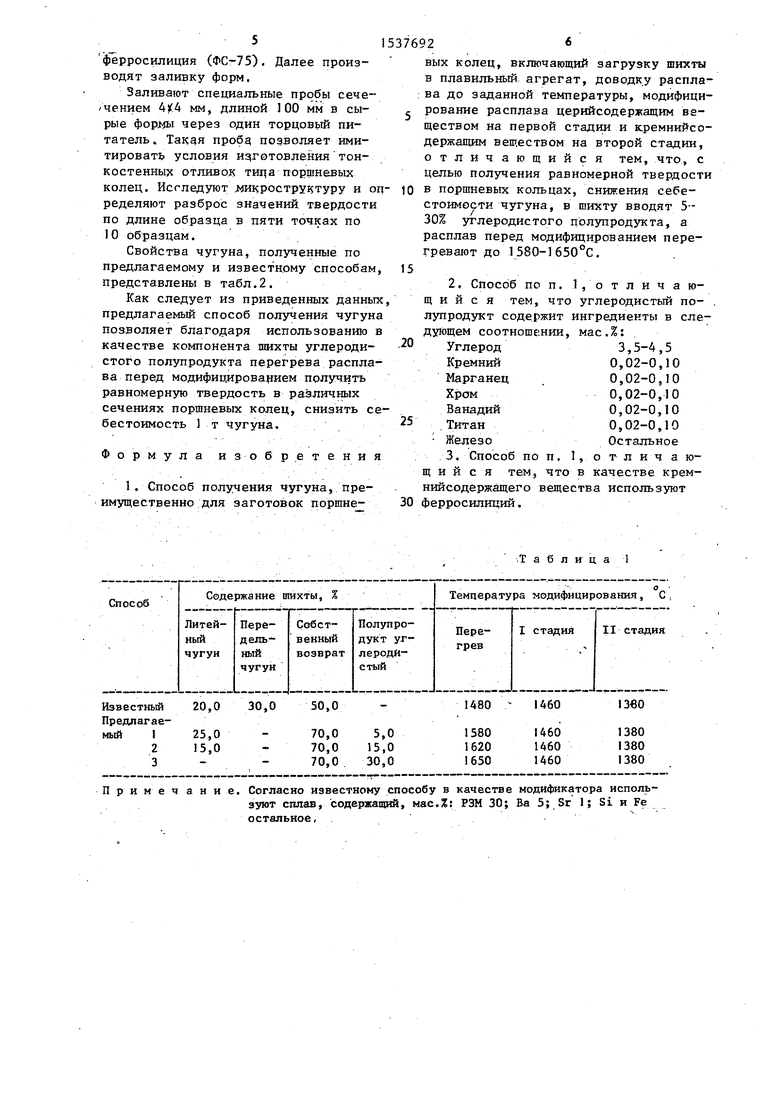

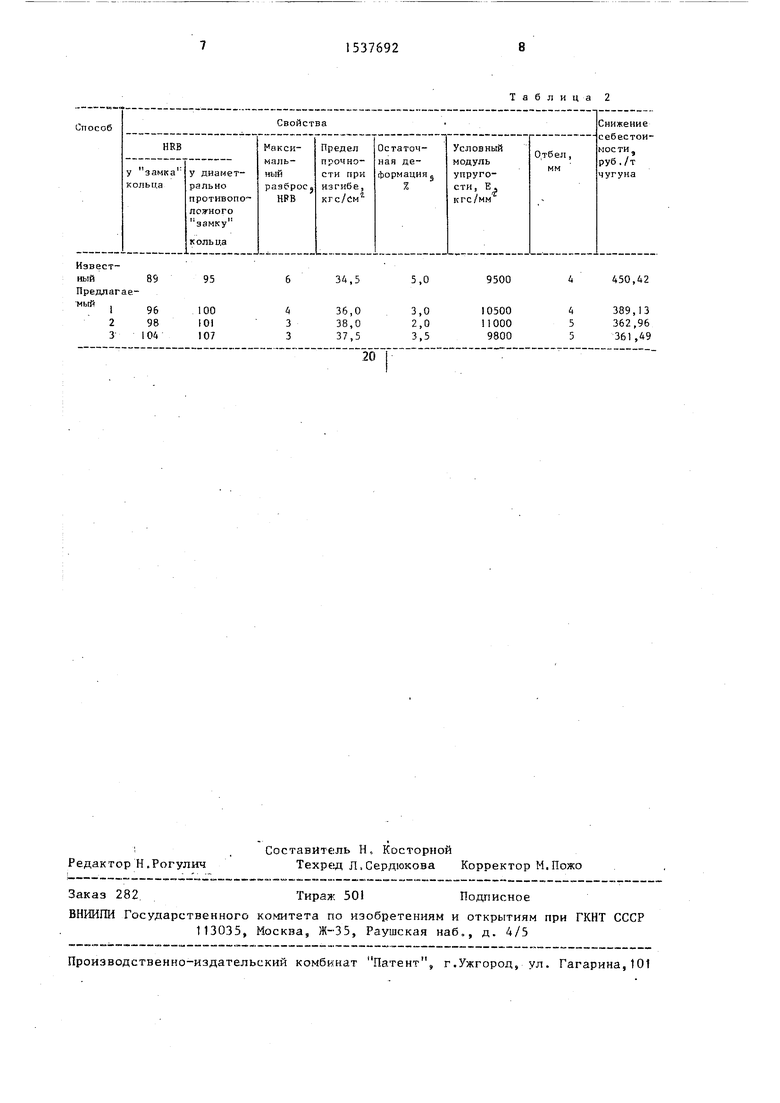

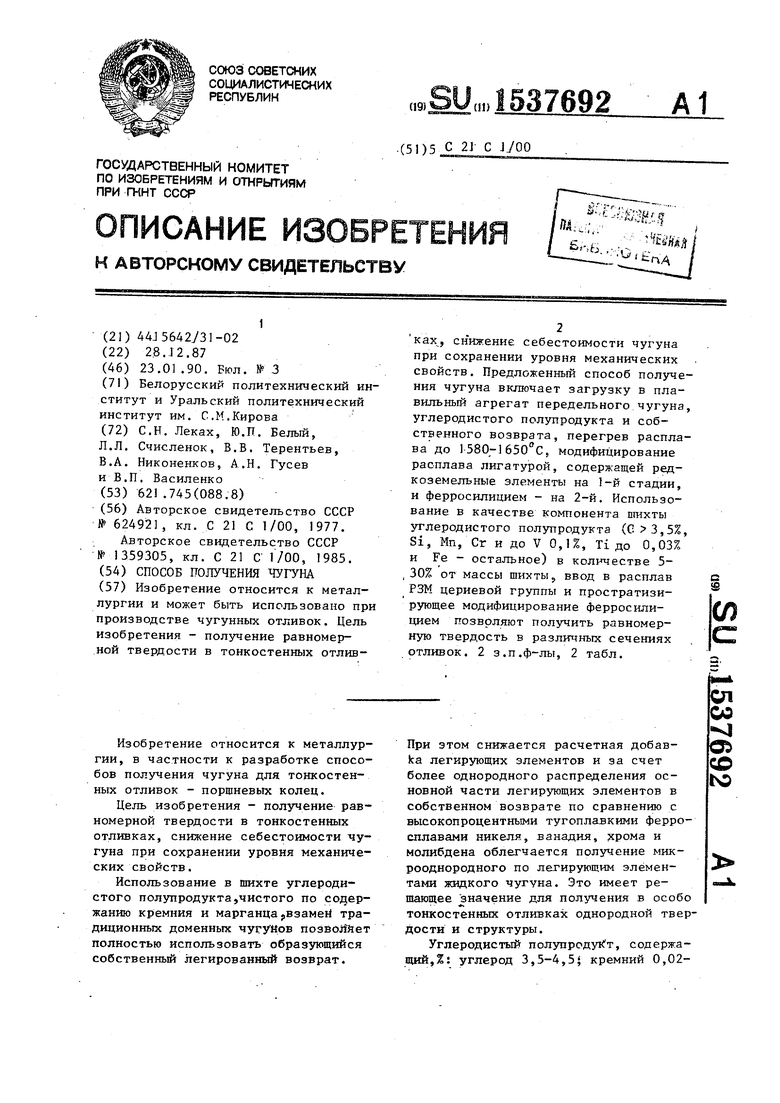

Составы углеродистого полупродукта зависящие от режима продувки, приведены в табл.1 .

Наиболее оптгмалъным для предлага- емого способа выплавки является состав 2, содержащий,%: углерод 3,5- 4,5( кремний 0,02-0,1; марганец 0,02- 0,1. Наличие в его составе 0,02-0,1% хрома, 0,02-0,1% ванадия и 0,01-0,1% титана в значительной степени обеспечивает требуемый уровень легирования чугуна указанными элементами.

Вместе с тем, вследствие своей природы получения он дополнительно насы- щен газами (кислород и азот), что не обеспечивает требуемого качества отливок . Поэтому предусмотрен предварительный перегрев расплава, полученный на основе углеродистого полупро- дукта и собственного возврата до 1580-1650 С, который обеспечивает высокую микрооднородность расплава, полное растворение и равномерное распределение легирующих элементов по объему расплава. Активное кипение расплава способствует удалению крупных неметаллических включений и растворению дисперсных частиц. Это создает благоприятную ситуацию для вое- приятия последующего двухстадийного модифицирования. Измерение активности растворенного кислорого (ос) показало, что при предварительном перегреве до 1580-1650°С а0 составляет (4- 6) 10 и резко снижается до (1 ,5- ,2)00 за счет ввода активных элементов (РЗМ) при первой стадии модифицирования выше температуры равновесия тигельной реакции. Для чугунов, из которых изготавливают поршневые кольца, температура равновесия тигельной реакции составляет J360- 1400°С. Многократный переплав собственного возврата снижает восприимчивость расплава к последующему модифицированию. Применение угле11- родистог.о полупродукта в совокупности с дополнительным перегревом до предложенного диапазона температур позволяет повысить восприимчивость к последующему двухстадийному модифицированию .

Нижний предел температуры перегрева (1580°С) необходим для достижения требуемой однородности расплава и активности кислорода при использовании шихты на базе углеродистого полупродукта. Выше верхнего предела (1650°С) данный эффект не прирастает, однако, возрастает угар углерода, увеличиваются энергозатраты, износ футеровки печей.

Последующая двойная обработки (выше и ниже температур равновесия тигельной реакции) обеспечивает высокий графитизирующий эффект. Пределы ввода углеродистого полупродукта определяются выходом годного при литье поршневых колец (нижний предел 1-10), а также повышенным расходом кремния и других ферросплавов (верхний предел 1-5).

Испытания проводят при плавке чугуна, содержащего,%: С 3,5-3,8; Si 2,3-2,8; Мп 0,5-0,8, Сг 0,2-0,4; Ni 0,15-0,35 Mo 0,3-0,5, Р 0,3-0,6, в индукционной печи емкостью 40 кг.

Способ осуществляют следующим образом.

В индукционную печь загружают шихтовые материалы, состоящие из углеродистого полупродукта литейного чугуна и возврата собственного производства в определенном отношении. Расплав перегревают до 1580-1650°С, вводят при данной температуре тугоплавкие легирующие присадки: ферромолибден - 50% молибдена, феррохром - 75% хрома, ферромарганец - 75% марганца, феррованадий - 55% ванадия. Далее расплав подстуживают до температуры первой стадии модифицирования, переливают при 1460°С в промежуточный ковш, в котором обрабатывают 0,05%-ным комплексным модификатором, содержащим 30% РЗМ (це- риевой группы), 5% бария, 1% стронция, подстуживают до температуры второй стадии (1380 С) и при переливе в разливочный ковш вводят 0,5%

ферросилиция (ФС-75). Далее производят заливку форм.

Заливают специальные пробы сече- Чением 4)(4 мм, длиной 100 мм в сырые формы через один торцовый питатель. Такая проба позволяет имитировать условия изготовления тонкостенных отливок тица поршневых колец. Исгледуют микроструктуру и определяют разброс значений твердости по длине образца в пяти точках по 10 образцам.

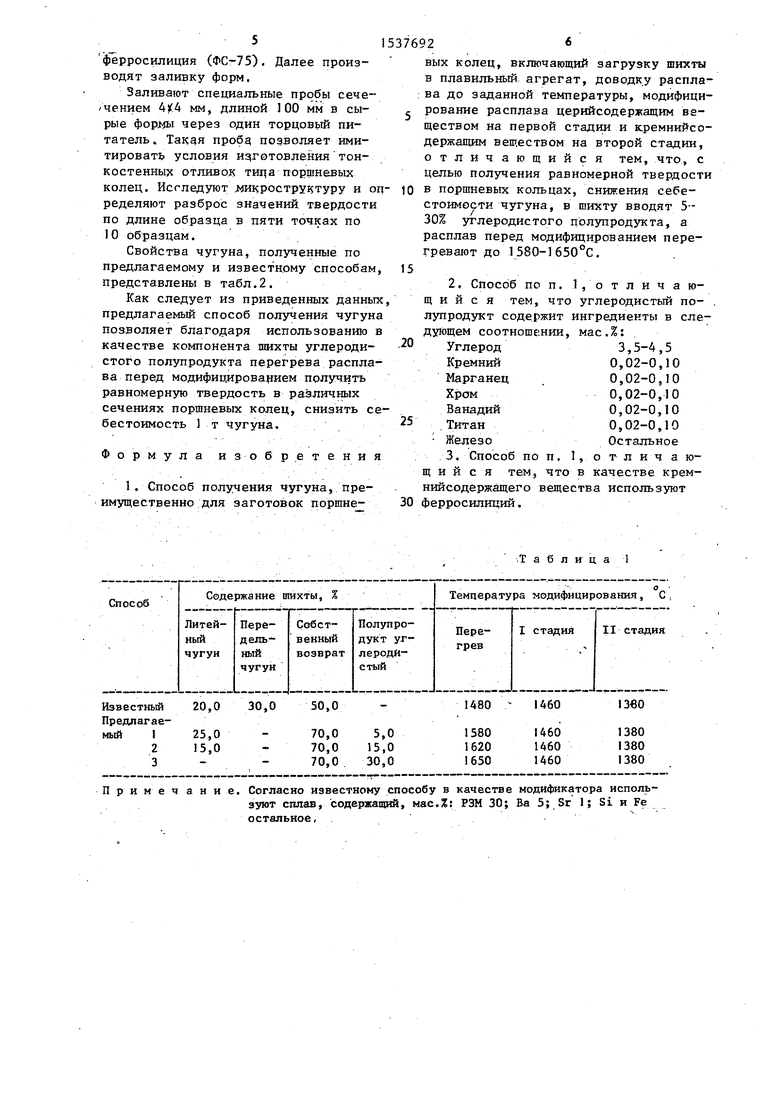

Свойства чугуна, полученные по предлагаемому и известному способам, представлены в табл.2.

Как следует из приведенных данных предлагаемый способ получения чугуна позволяет благодаря использованию в качестве компонента шихты углеродистого полупродукта перегрева расплава перед модифицированием получить равномерную твердость в различных сечениях поршневых колец, снизить себестоимость 1 т чугуна.

Формула изобретения

1. Способ получения чугуна, преимущественно для заготовок поршне

0

вых колец, включающий загрузку шихты в плавильный агрегат, доводку расплава до заданной температуры, модифицирование расплава церийсодержащим веществом на первой стадии и кремнийсо- держащим веществом на второй стадии, отличающийся тем, что, с целью получения равномерной твердости в поршневых кольцах, снижения себестоимости чугуна, в шихту вводят 5- 30% углеродистого полупродукта, а расплав перед модифицированием перегревают до 1580-1650°С.

2. Способ по п. 1, отличающийся тем, что углеродистый полупродукт содержит ингредиенты в следующем соотношении, мас.%:

Углерод

Кремний

Марганец

Хром

Ванадий 5 Титан

Железо

3. Способ по п. 1, щ и и с я тем, что в нийсодержащего вещества используют 0 ферросилиций.

3,5-4,5 0,02-0,10 0,02-0,10 0,02-0,10 0,02-0,10 0,02-0,10 Остальное о т л и ч а го- качестве крем

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2001 |

|

RU2212467C2 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| БЕЛЫЙ ЧУГУН | 2007 |

|

RU2356989C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2096515C1 |

| Высокопрочный чугун | 1989 |

|

SU1640196A1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| Способ выплавки низколегированного чугуна и легирующая смесь для его осуществления | 1985 |

|

SU1252352A1 |

| Чугун | 1990 |

|

SU1705395A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 1998 |

|

RU2139941C1 |

Изобретение относится к металлургии и может быть использовано при производстве чугунных отливок. Цель изобретения - получение равномерной твердости в тонкостенных отливках, снижение себестоимости чугуна при сохранении уровня механических свойств. Предложенный способ получения чугуна включает загрузку в плавильный агрегат передельного чугуна, углеродистого полупродукта и собственного возврата, перегрев расплава до 1580 - 1650°С, модифицирование расплава лигатурой, содержащей редкоземельные элементы на 1-й стадии, и ферросилицием - 2-й. Использование в качестве компонента шихты углеродистого полупродукта/C*983,5%, SI, MN, CR и до V 0,1%

TI до 0,03% и FE - остальное/ в количестве 5-30% от массы шихты, ввод в расплав РЗМ цериевой группы и простратизирующее модифицирование ферросилицием позволяет получить равномерную твердость в различных сечениях отливок. 2 з.п. ф-лы, 2 табл.

Примеч ание. Согласно известному способу в качестве модификатора используют сплав, содержащий, мае.2: РЗМ 30; Ва 5; Sr I; Si и Fe остальное,

Таблица 2

| Способ получения высокопрочного чугуна с шаровидной формой графита | 1973 |

|

SU624921A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ графитизирующей обработки чугуна | 1985 |

|

SU1359305A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-23—Публикация

1987-12-28—Подача