V

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки синтетического ферритного чугуна | 1983 |

|

SU1122706A1 |

| Способ выплавки синтетического чугуна в дуговых электропечах | 1984 |

|

SU1199805A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ (ВАРИАНТЫ) | 2013 |

|

RU2516248C1 |

| Способ выплавки синтетического чугуна | 1980 |

|

SU901281A1 |

| Способ выплавки чугуна в электродуговых печах | 2023 |

|

RU2823715C1 |

| Способ получения синтетического чугуна | 1977 |

|

SU697570A1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2075515C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1998 |

|

RU2142516C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2005 |

|

RU2285726C1 |

Использование: выплавка синтетического чугуна в индукционных электропечах. Сущность: плавку ведут при максимальной вводимой в индуктор мощности, с жидким остатком массой 0,8 - 0,85 массы расплава всего объема печи; печь наплавляют металлом в интервале температур ± 40°С отно- сительно равновесной температуры восстановления кремния углеродом расплава, шихту загружают весовыми порциями при отношении массы дозы шихты к массе расплава в пределах 0,04 - 0,06, после введения всего карбюризатора в печь загружают низкокремнистый передельный чугун, а затем догружают стальным ломом. 1 з.п. ф- лы, 1 ил., 1 табл.

Изобретение относится к литейному производству, в частности к технологии загрузки металлической шихты, углеродсодер- жащих материалов в печь, их расплавления, перегрева до заданной температуры и выдержки расплава в процессе индукционной плавки, и может быть использовано для выплавки синтетического чугуна в индукционных электропечах.

Известен способ выплавки синтетического чугуна, включающий загрузку шихтовых материалов, их расплавление, перегрев и выдержку расплава, согласно которому направление печи металлом осуществляют при низкой температуре (1200°С), при этом металлошихту загружают порциями с различной массой до заполнения тигля металлом, после чего расплав перегревают до технологически заданной температуры. Существенным недостатком известного способа является то, что наплавление печи металлом ведут при низкой температуре (1200°С). При этом происходит ошлакование тигля, что обусловливает снижение стойкости футеровки. Низкотемпературное наплавление температуры футеровки в широком диапазоне, что является4 дополнительным фактором снижения ресурса футеровки.

Известен также способ выплавки синтетического ферритного чугуна, включающий загрузку всего карбюризатора, металлоших- ты губчатого железа, переплав ее и науглероживание, термовременную обработку, полный слив металла из печи и обработку расплава графитизирующими и глобулизи- рующими реагентами, согласно которому на карбюризатор загружают 25 - 30% ме- таллошихты и после полного ее расплавления порционно вводят металлошихту до 75

VJ о ел

00

-80%, затем перегревают расплав до 1370

-1390°С и вводят оставшееся количество металлошихты при поддержании указанной температуры: при этом губчатое железо вводят в виде сплющенных гранул. Существен- 5 ным недостатком известного способа является то, что металлошихта загружается

в тигель неравномерно, т.е. вначале 25 - 30%, затем 75-80%. Такая загрузка шихты приводит к захолаживанию расплава в тиг- 10 ле печи до температур, при которых имеет место ошлакование тигля. Это обусловливает снижение стойкости футеровки. Кроме того, большой перепад температур от захо- лаживания до перегрева расплава до 1370 - 15 1390°С вызывает также снижение ресурса футеровки.

Наиболее близким по технической сущности и достигаемому результату является способ выплавки синтетического чугуна, 20 включающий загрузку и расплавление шихты и карбюризатора, перегрев расплава и его выдержку.

Расплавление шихтовых материалов по способу производят при 1200 - 1250°С вы- 25 ше температуры равновесия реакции восстановления кремния углеродом расплава и производят выдержку, причем выдержку отсчитывают с момента превышения температурой расплава температуры реакции и 30 определяют в минутах как интервал интегрирования функции квадрата разности этих температур по времени, при котором интеграл принимает значение 7000 - 8000.35

Существенным недостатком известного способа является увеличение времени выплавки за счет того, что расплавление шихтовых материалов производят при 1200 - 1250°С. Низкие температуры наплавления 40 печи металлом и незначительный объем жидкого остатка замедляют растворение кусковой металлошихты, причем интенсивное перемешивание расплава отсутствует, что обуславливает неэффективный для электро- 45 печи режим плавки и соответствующее уве- личение продолжительности времени плавки.

При низкотемпературном наплавлении .. печи металлом имеет место значительное 50 ошлакование тигля. Ошлакование тигля обуславливает необходимость очищения его от шлака, дополнительных трудозатрат и приводит к снижению стойкости футеровки. При низкотемпературном наплавлении 55 печи металлом и последующем перегреве до температуры на 20 - 30°С выше температуры равновесия реакции восстановления кремния углеродом расплава, Температура футеровки изменяется в широких пределах,

что также является дополнительным фактором, снижающим ресурс футеровки.

Недостатком является также следующий после перегрева и выдержки слив выплавленного металла из печи. Такое ведение процесса выплавки синтетического чугуна приводит к тому, что последующее наплавление печи металлом производят с незначительным жидким остатком. При этом расплавление шихтовых материалов сопровождается ухудшением электромагнитных характеристик системы индуктор- тигель-металл. Эффективность плавления падает, и на всю плавку потребуется увеличение энергозатрат.

Цель изобретения - сокращение времени плавки в процессе наплавления печи металлом и снижение энергозатрат.

Поставленная цель в изобретении достигается тем, что согласно способу выплавки синтетического чугуна в индукционных электропечах, включающему загрузку и расплавление шихты и карбюризатора, перегрев и выдержку расплава, плавку ведут при максимальной вводимой в индуктор мощности с жидким остатком, масса которого равна 0,80 - 0,85 массы расплава всего объема печи, при этом печь наплавляют металлом в интервале температур it 40°C относительно равновесной температуры восстановления кремния углеродом расплава, причем шихту загружают в печь весовыми порциями при отношении массы дозы порции шихты к массе расплава в пределах 0,04 - 0,06. Кроме того, после введения всего карбюризатора в печь могут загружать низкокремнистый предельный чугун, после чего печь догружают стальным ломом.

Ведение плавки на максимальной вводимой в индуктор мощности можно обосновать следующим образом: с повышением мощности уменьшается время плавки и, следовательно, теплопотери и энергозатраты, кроме того, повышение вводимой в индуктор мощности способствует увеличению интенсивности электромагнитного перемешивания расплава, т.е. интенсивному тепломассообмену в металлической ванне, что ускоряет отвод тепла от зоны нагрева, граничащей с боковой поверхность футеровки, снижает локальный перегрев футеровки в зоне, перекрываемой индуктором, и, следовательно, обеспечивает снижение энергозатрат за счет уменьшения теплопотерь через футеровку. Следует заметить, что то повышение мощности обуславливает быстрое выравнивание температуры по всему объему расплава и способствует ускорению процесса растворения шихтовых материалов.

Выбор жидкого остатка равным или большим 0,80 массы расплава при заполнении печи обоснован тем, что обеспечивается снижение времени плавки за счет передачи шихте аккумулируемой расплавом тепловой энергии и эффективного плавления. Увеличение жидкого остатка более 0,85 массы расплава при заполнении печи приводит к повышению мощности, потребляемой из сети, уменьшению времени плавки и энергозатрат. При массе жидкого остатка менее 0,80 массы расплава при заполненной печи футеровка работает в условиях значительных температурных перепадов, что снижает ее ресурс. Кроме того, при этом уменьшается мощность печи, увеличивается время плавки и энергозатраты. Следует также заметить, что при постоянной значительной массе жидкого остатка уменьшается вероятность образования мостов металлошихты в тигле, что исключает неконтролируемый перегрев металла под шихтой и связанный с перегревом перерасход электрической энергии, понижает угар легирующих элементов и повышает ресурс футеровки. Кроме этого, более равномерно загружается транспортное оборудование.

Наплавление печи металлом в интервэ- летемператур - 40°Сотносительно равновесной температуре восстановления кремния углеродом расплава обосновано следующим образом: при температуре расплава, равной равновесной, процесс восстановления кремния из кремнезема: /Si02/ + + 2/СО/ находится в термодинамическом равновесии с процессом окисления, при динамическом нагреве расплава процесс восстановления начинается при температуре расплава, превышающий равновесную температуру, а при охлаждении процесс окисления кремния начинается при температурах ниже равновесной. Для исключения ошлакования тигля процесс наплавления печи металлом проводят в интервале ± 40°С относительно равновесной температуры восстановления кремния из кремнезема, т.е. исключается ошлакование тигля. Ниже указанного диапазона имеет место ошлакование футеровки, выше - повышаются теплопотери и энергозатраты. При таком изотермическом режиме исключаются перегревы, и, следовательно, уменьшается угар лигирующих элементов.

Загрузка шихты в печь равными порциями при отношении массы дозы к массе расплава, не превышающем 0,06 - 0,04 может быть обосновано тем, что загрузка каждой такой порции сопровождается

снижением температуры расплава в заданном интервале ± 40°С. Это исключает ошлакование футеровки. Обеспечивая таким образом равномерной температурный режим, облегчают работу футеровки, что способствует повышению ресурса футеровки.

Кроме того, при загрузке такими порциями более полно используются транспортные средства плавильного участка и

оборудования для дозирования и предварительного подогрева шихтовых материалов. При загрузке доз с соотношением масс более 0,06 происходит захолаживание расплава более чем на 40°С, что сопровождается

захолаживанием тигля, обусловливающим снижение стойкости футеровки.

Введением всего карбюризатора в печь снижают температуру равновесия основной металлургической реакции в тигле, и, следовательно, снижают температуру шлакования. При этом уменьшается ошлакование футеровки. Получают чугун с высоким содержанием углерода и максимально возможной разностью концентраций углерода в расплаве и в загружаемой шихте, что способствует ускорению растворения загружаемой металлошихты.

Загрузка низкокремнистого передельного чугуна способствует снижению энергозатрат, т.е. эти чутуны имеют сравнительно низкую теплоту плавления..Так, по сравнению с обычным серым чугуном химсостава: С 3,9%, Si 2,5%, имеющим теплоту растворения 1385, 1400 и 1425 кДж/кг, при

концентрациях углерода в жидком остатке С 1,0; 2,0 и 3,0% передельный чугун имеет теплоты растворения соответственно: 1325, 1285 и 1275кДж/кг.

Загрузка стального лома сопровождается сравнительно большим снижением температуры металла, чем загрузка возврата или чугунного лома. Поэтому стальной лом предложено загружать в конце плавки, когда в печи находится много металла. При

этом обеспечивается изотермический режим работы печи, т.е. исключается ошлакование футеровки и обеспечивается повышение стойкости футеровки. Кроме того, загрузка стального лома в конце плавки

предусмотрена для корректирования химсостава выплавляемого чугуна. Загрузкой стали захолаживают металл до требуемой температуры слива .

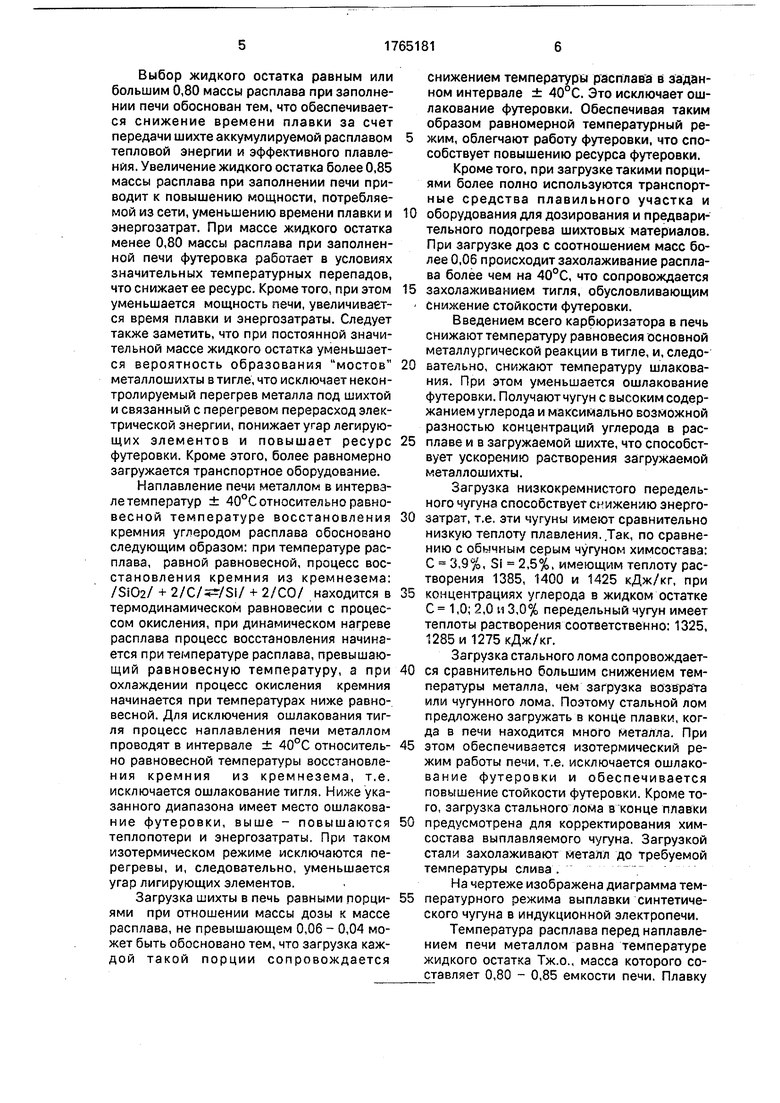

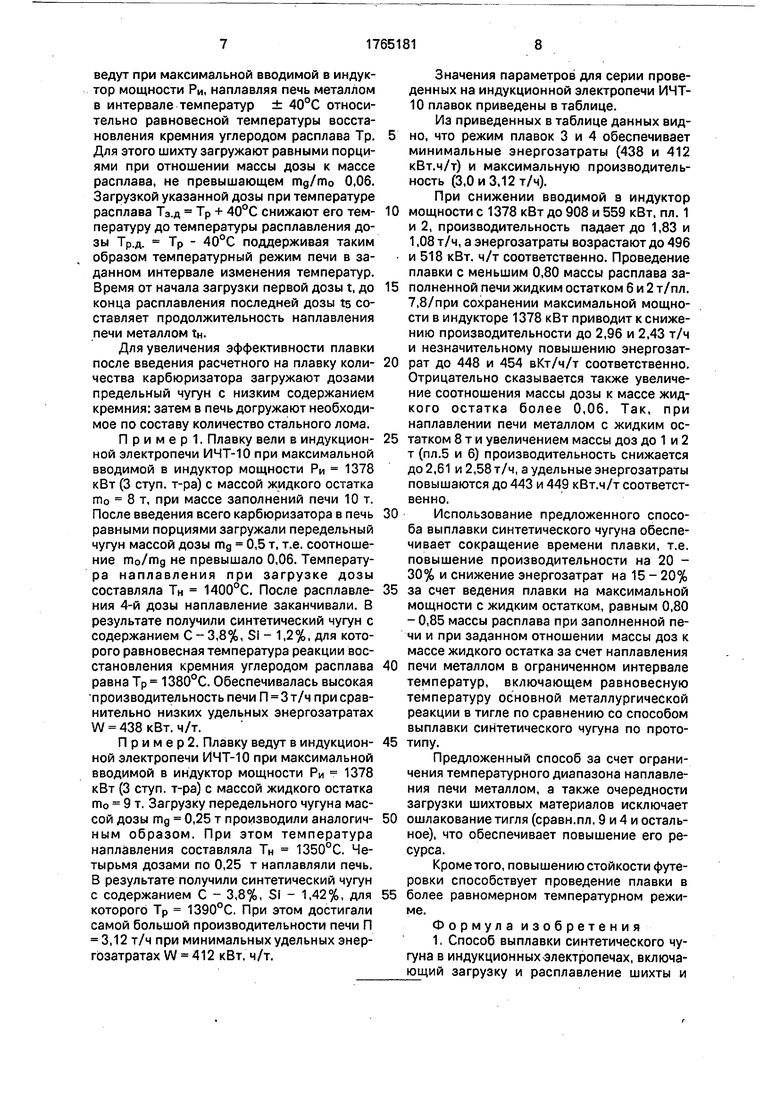

На чертеже изображена диаграмма температурного режима выплавки синтетического чугуна в индукционной электропечи.

Температура расплава перед наплавле- нием печи металлом равна температуре жидкого остатка Тж.о., масса которого составляет 0,80 - 0,85 емкости печи. Плавку

ведут при максимальной вводимой в индуктор мощности Ри, наплавляя печь металлом в интервале температур ± 40°С относительно равновесной температуры восстановления кремния углеродом расплава Тр. Для этого шихту загружают равными порциями при отношении массы дозы к массе расплава, не превышающем mg/m0 0,06. Загрузкой указанной дозы при температуре расплава Т3.д Тр + 40°С снижают его температуру до температуры расплавления дозы Тр.д. Тр - 40°С поддерживая таким образом температурный режим печи в заданном интервале изменения температур. Время от начала загрузки первой дозы t, до конца расплавления последней дозы ts составляет продолжительность наплавления печи металлом tH.

Для увеличения эффективности плавки после введения расчетного на плавку количества карбюризатора загружают дозами предельный чугун с низким содержанием кремния: затем в печь догружают необходимое по составу количество стального лома.

П р и м е р 1. Плавку вели в индукционной электропечи ИЧТ-10 при максимальной вводимой в индуктор мощности Ри 1378 кВт (3 ступ, т-ра) с массой жидкого остатка т0 8 т, при массе заполнений печи 10 т. После введения всего карбюризатора в печь равными порциями загружали передельный чугун массой дозы mg 0,5 т, т.е. соотношение mo/mg не превышало 0,06. Температура наплавления при загрузке дозы составляла Тн 1400°С. После расплавления 4-й дозы наплавление заканчивали. В результате получили синтетический чугун с содержанием С - 3,8%, SI - 1,2%, для которого равновесная температура реакции восстановления кремния углеродом расплава равна Тр 1380°С. Обеспечивалась высокая производительность печи П 3т/ч при сравнительно низких удельных энергозатратах W 438 кВт. ч/т.

П р и м е р 2. Плавку ведут в индукционной электропечи ИЧТ-10 при максимальной вводимой в индуктор мощности Ри 1378 кВт (3 ступ, т-ра) с массой жидкого остатка т0 9 т. Загрузку передельного чугуна массой дозы mg 0,25 т производили аналогич- ным образом. При этом температура наплавления составляла Тн 1350°С. Четырьмя дозами по 0,25 т наплавляли печь. В результате получили синтетический чугун с содержанием С - 3,8%, Si - 1,42%, для которого Тр 1390°С. При этом достигали самой большой производительности печи П 3,12 т/ч при минимальных удельных энергозатратах W 412 кВт. ч/т.

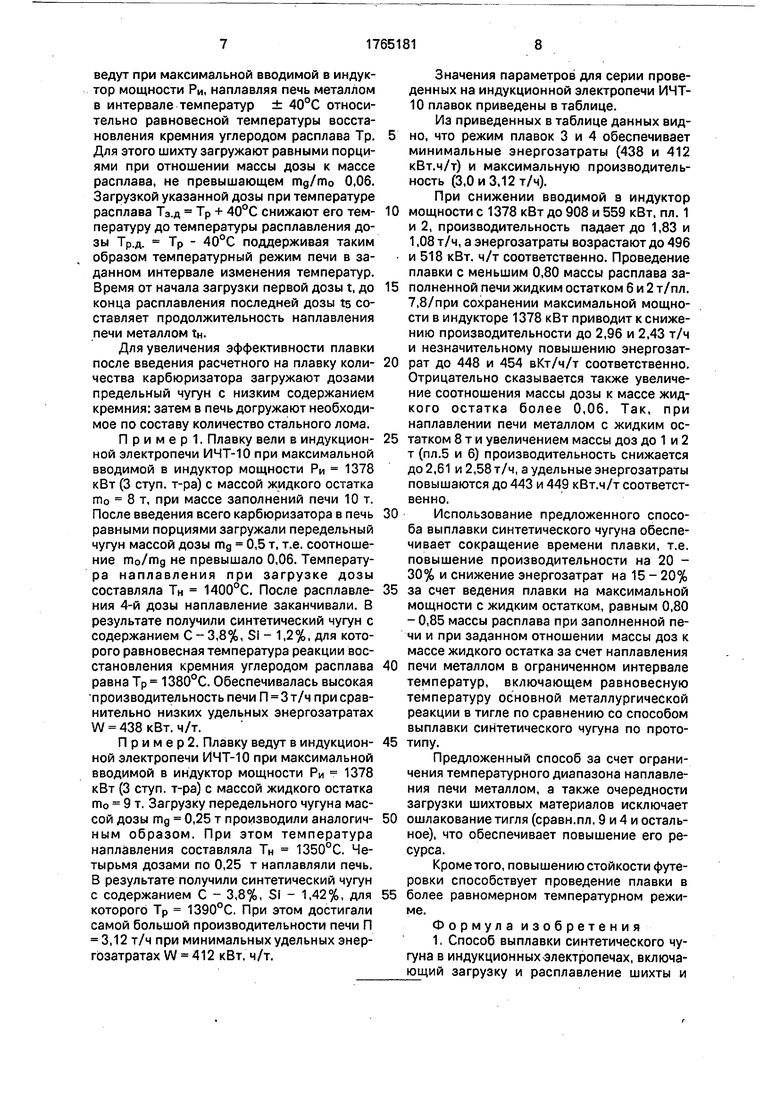

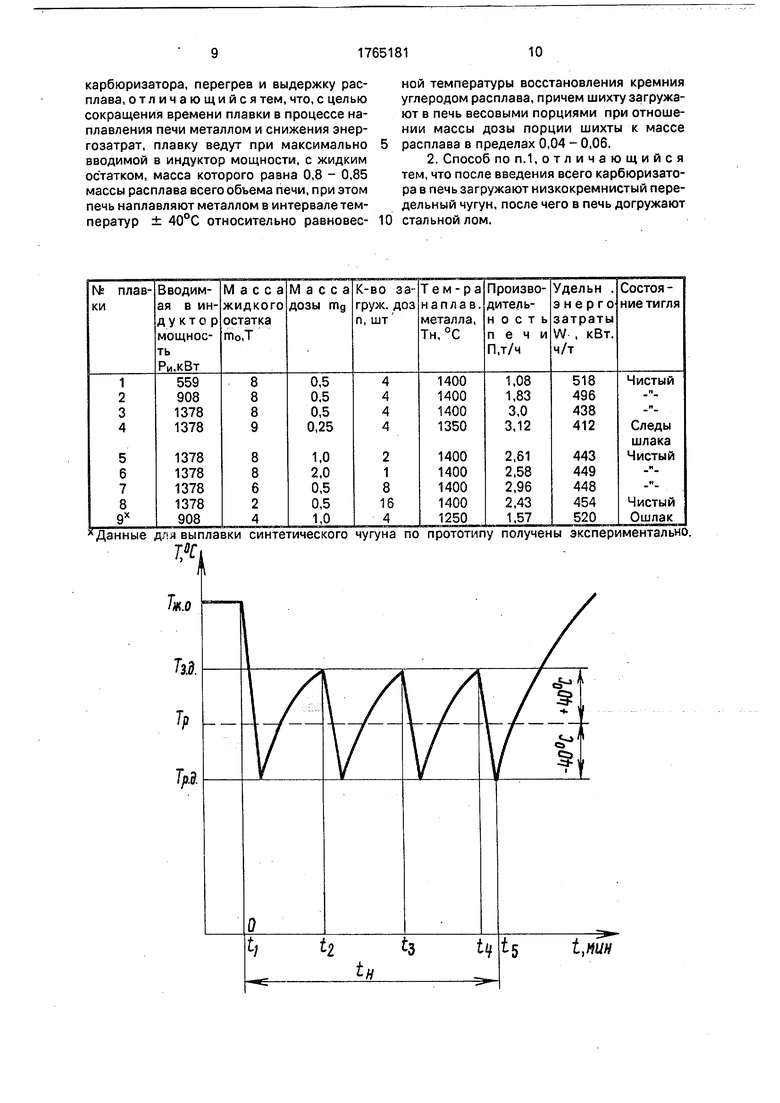

Значения параметров для серии проведенных на индукционной электропечи ИЧТ- 10 плавок приведены в таблице.

Из приведенных в таблице данных вид5 но, что режим плавок 3 и 4 обеспечивает минимальные энергозатраты (438 и 412 кВт.ч/т) и максимальную производительность (3,0 и 3,12 т/ч).

При снижении вводимой в индуктор

0 мощности с 1378 кВт до 908 и 559 кВт, пл. 1

и 2, производительность падает до 1,83 и

1,08 т/ч, а энергозатраты возрастают до 496

и 518 кВт. ч/т соответственно. Проведение

плавки с меньшим 0,80 массы расплава за5 полненной печи жидким остатком 6 и 2 т/пл. 7,8/при сохранении максимальной мощности в индукторе 1378 кВт приводит к снижению производительности до 2,96 и 2,43 т/ч и незначительному повышению энергозат0 рат до 448 и 454 вКт/ч/т соответственно. Отрицательно сказывается также увеличение соотношения массы дозы к массе жидкого остатка более 0,06. Так, при наплавлении печи металлом с жидким ос5 татком 8 т и увеличением массы доз до 1 и 2 т (пл.5 и 6) производительность снижается до 2,61 и 2,58 т/ч, а удельные энергозатраты повышаются до 443 и 449 кВт.ч/т соответственно.

0 Использование предложенного способа выплавки синтетического чугуна обеспечивает сокращение времени плавки, т.е. повышение производительности на 20 - 30% и снижение энергозатрат на 15 - 20%

5 за счет ведения плавки на максимальной мощности с жидким остатком, равным 0,80 - 0,85 массы расплава при заполненной печи и при заданном отношении массы доз к массе жидкого остатка за счет наплавления

0 печи металлом в ограниченном интервале температур, включающем равновесную температуру основной металлургической реакции в тигле по сравнению со способом выплавки синтетического чугуна по прото5 типу.

Предложенный способ за счет ограничения температурного диапазона наплавления печи металлом, а также очередности загрузки шихтовых материалов исключает

0 ошлакованиетигля (сравн.пл. 9 и 4 и остальное), что обеспечивает повышение его ресурса.

Кроме того, повышению стойкости футеровки способствует проведение плавки в

5 более равномерном температурном режиме.

Формула изобретения 1, Способ выплавки синтетического чугуна в индукционныхзлектропечах, включающий загрузку и расплавление шихты и

карбюризатора, перегрев и выдержку расплава, отличающийся тем, что, с целью сокращения времени плавки в процессе на- плавления печи металлом и снижения энергозатрат, плавку ведут при максимально вводимой в индуктор мощности, с жидким остатком, масса которого равна 0,8 - 0,85 массы расплава всего объема печи, при этом печь наплавляют металлом в интервале температур ± 40°С относительно равновес-

Данные для выплавки синтетического

т,«

ной температуры восстановления кремния углеродом расплава, причем шихту загружают в печь весовыми порциями при отношении массы дозы порции шихты к массе расплава в пределах 0,04 - 0,06.

чугуна по прототипу получены экспериментально.

tjUH

| Шумихин B.C | |||

| и др | |||

| Синтетический чугун.- Киев: Наукова думка, 1971, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Способ выплавки синтетического ферритного чугуна | 1983 |

|

SU1122706A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки синтетического чугуна | 1975 |

|

SU543680A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-30—Публикация

1990-12-10—Подача