1

- Изобретение относится к области машиностроения и, в частности, к конструкции винтовых прессов.

Известен винтовой пресс, содержащий смонтированный на станине в корпусе винтовой механизм, выполненный в.виде приводного винта, снабженного тормозом, и гайки, закрепленной в обойме, при этом тормоз выполнен в виде барабана, размещенного на стакане, расположенном на обойме и связанном с винтом посредством щлицевой пары и воздействующих на него колодок, закрепленных на профилированных рычагах, охватывающих стакан и щарнирно связанных между собой, свободные концы рычагов соединены между собой посредством тяги со смонтированной на ней регулировочной гайкой и снабжены регулируемыми упорами, взаимодействующими посредством промежуточных стержней с управляющей тягой, размещенной на станине, а колодки тормоза подпружинены относительно профилированных рычагов 1.

С целью повыщения КПД и увеличения долговечности пресс снабжен демпфером, установленным на винте.

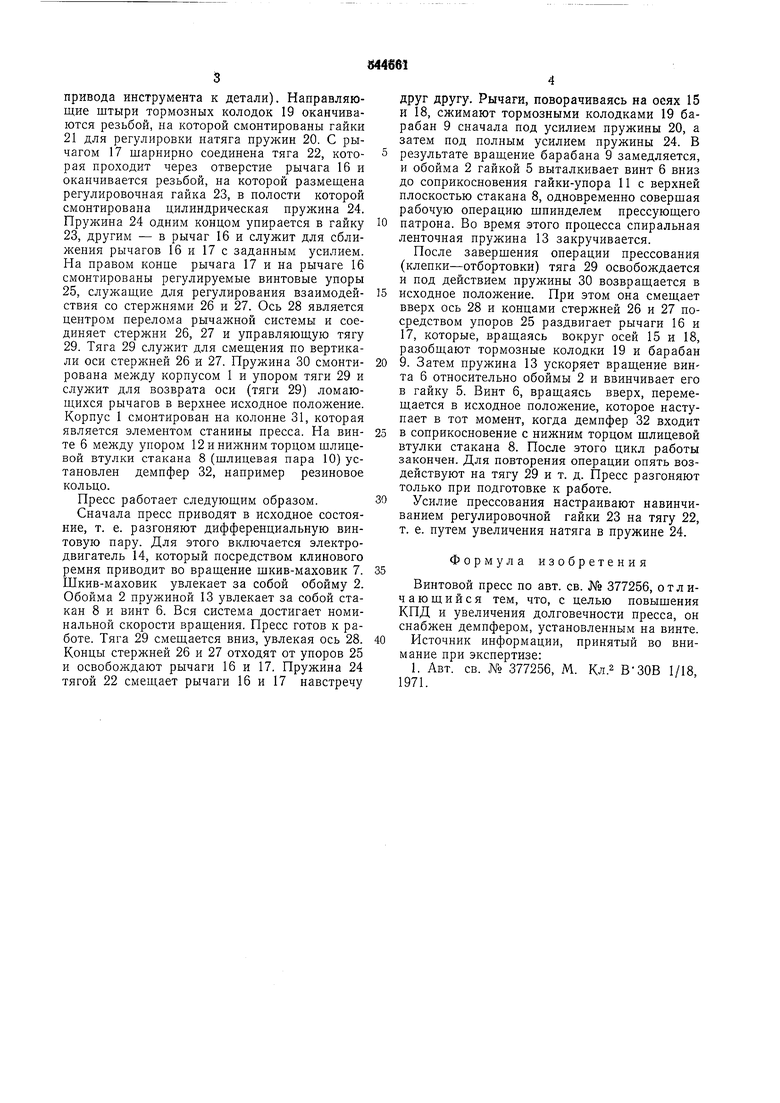

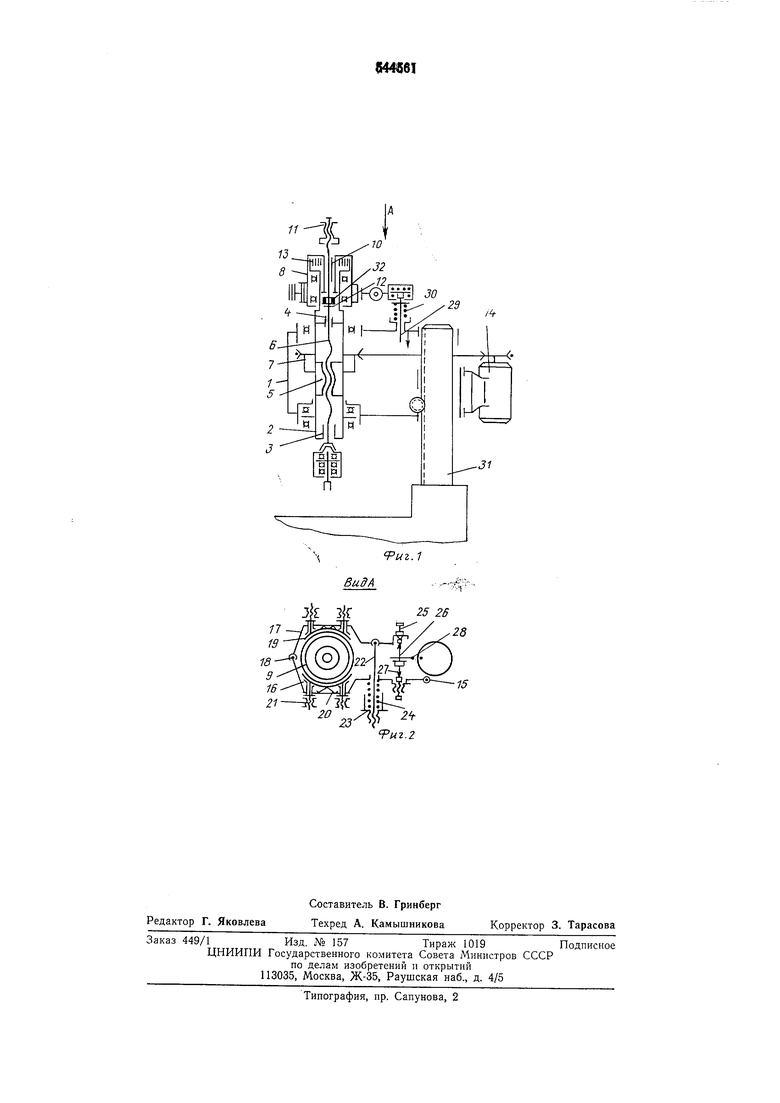

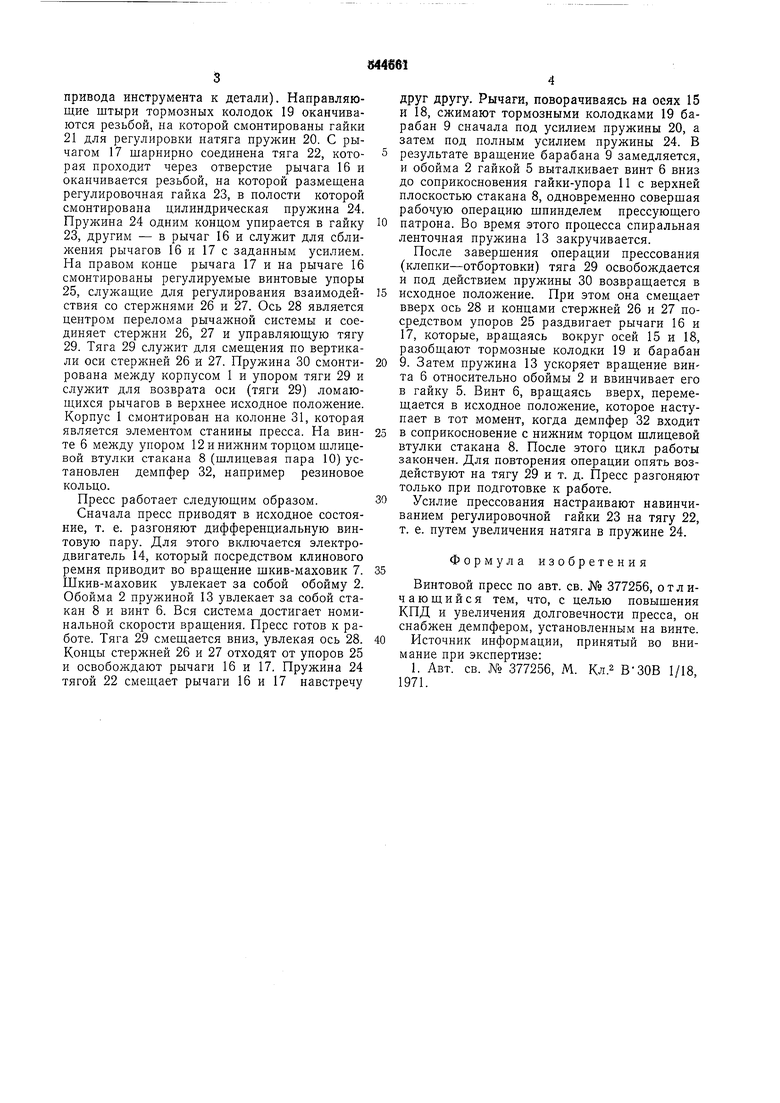

На фиг. 1 приведена кинематическая схема пресса; на фиг. 2 - вид по стрелке А на фиг. 1.

В корпусе 1 пресса смонтирована на подщипниках качения обойма 2, содержащая направляющие втулки 3, 4 и гайку 5, в которых смонтирован винт 6.

Обойма 2 несет приводной шкив-маховик 7 и стакан 8. Стакан снабл ен тормозным барабаном 9 и с винтом 6 соединен щлицевой парой 10. Винт 6 на верхнем конце имеет резьбу, на которой расположена гайка-упор 11, служащая для регулирования рабочего хода винта. Снизу винт 6 имеет посадочный корпус, в

который вмонтирован быстросменный клепально-прессующий патрон. Шпиндель в патроне смонтирован на шарикоподщипниках, которые исключают вращение инструмента во время рабочей операции. На винте 6 имеется

упор 12, обеспечивающий остановку винта в верхнем крайнем положении. В полости верхней части обоймы 2 между поверхностями щлицевой втулки и стакана 8 смонтирована спиральная ленточная пружина 13, предназначенная для возврата винта в верхнее исходное положение. На корпусе 1 установлен электродвигатель 14, щкив которого соединен со шкивом-маховиком 7 посредством клинового ремня. На корпусе 1 с помощью оси 15 смонтированы профилированные рычаги 16, 17, которые между собой соединены осью 18. Рычаги 16 и 17 несут посредством направляющих щтырей тормозные колодки 19 с пластинчатыми пружинами 20, служащими для создания

предварительной силы торможения (усилия

привода инструмента к детали). Направляющие штыри тормозных колодок 19 оканчиваются резьбой, на которой смонтированы гайки 21 для регулировки натяга пружин 20. С рычагом 17 шарнирно соединена тяга 22, которая проходит через отверстие рычага 16 и оканчивается резьбой, на которой размещена регулировочная гайка 23, в нолости которой смонтирована цилиндрическая пружина 24. Пружина 24 одним концом упирается в гайку 23, другим - в рычаг 16 и служит для сближения рычагов 16 и 17 с заданным усилием. На правом конпе рычага 17 и на рычаге 16 смонтированы регулируемые винтовые упоры 25, служащие для регулирования взаимодействия со стержнями 26 и 27. Ось 28 является центром перелома рычажной системы и соединяет стержни 26, 27 и управляющую тягу 29. Тяга 29 служит для смещения по вертикали оси стерлшей 26 и 27. Нружина 30 смонтирована между корпусом 1 и упором тяги 29 и служит для возврата оси (тяги 29) ломающихся рычагов в верхнее исходное положение. Корпус 1 смонтирован на колонне 31, которая является элементом станины пресса. На винте 6 между упором 12 и нижним торцом шлицевой втулки стакана 8 (шлицевая пара 10) установлен демпфер 32, например резиновое кольцо.

Нресс работает следующим образом.

Сначала пресс приводят в исходное состояние, т. е. разгоняют дифференциальную винтовую пару. Для этого включается электродвигатель 14, который посредством клинового ремня приводит во вращение щкив-маховик 7. Шкив-маховик увлекает за собой обойму 2. Обойма 2 пружиной 13 увлекает за собой стакан 8 и винт 6. Вся система достигает номинальной скорости вращения. Пресс готов к работе. Тяга 29 смещается вниз, увлекая ось 28. Концы стержней 26 и 27 отходят от упоров 25 и освобождают рычаги 16 и 17. Пружина 24 тягой 22 смещает рычаги 16 и 17 навстречу

друг другу. Рычаги, поворачиваясь на оеях 15 и 18, сжимают тормозными колодками 19 барабан 9 сначала под усилием пружины 20, а затем под полным усилием пружины 24. В

результате вращение барабана 9 замедляется, и обойма 2 гайкой 5 выталкивает винт 6 вниз до соприкосновения гайки-упора 11 с верхней плоскостью стакана 8, одновременно совершая рабочую операцию шпинделем прессующего

патрона. Во время этого процесса спиральная ленточная пружина 13 закручивается.

После заверщения операции прессования (клепки-отбортовки) тяга 29 освобождается и под действием пружины 30 возвращается в

исходное положение. При этом она смещает вверх ось 28 и концами стержней 26 и 27 посредством упоров 25 раздвигает рычаги 16 и 17, которые, вращаясь вокруг осей 15 и 18, разобщают тормозные колодки 19 и барабан

9. Затем пружина 13 ускоряет вращение винта 6 относительно обоймы 2 и ввинчивает его в гайку 5. Винт 6, вращаясь вверх, перемещается в исходное положение, которое наступает в тот момент, когда демпфер 32 входит

в соприкосновение с нижним торцом шлицевой втулки стакана 8. После этого цикл работы закончен. Для повторения операции опять воздействуют на тягу 29 и т. д. Пресс разгоняют только при подготовке к работе.

Усилие прессования настраивают навинчиванием регулировочной гайки 23 на тягу 22, т. е. путем увеличения натяга в пружине 24.

Формула изобретения

Винтовой пресс по авт. св. № 377256, отличающийся тем, что, с целью повышения КПД и увеличения долговечности пресса, он снабжен демпфером, установленным на винте. Источник информации, принятый во внимание при экспертизе:

1. Авт. св. № 377256, М. Кл. ВЗОВ 1/18, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИНТОВОЙ ПРЕСС | 1973 |

|

SU377256A1 |

| ВИНТОВОЙ ПРЕСС | 1973 |

|

SU390975A1 |

| Винтовой пресс | 1989 |

|

SU1646892A1 |

| Винтовой пресс для штамповки обкатыванием | 1988 |

|

SU1613358A1 |

| Винтовой пресс | 1990 |

|

SU1750955A1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2650337C1 |

| Устройство для автоматического останова швейной машины при заданном положении иглы | 1974 |

|

SU556206A1 |

| Винтовой пресс | 1987 |

|

SU1497043A1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2660976C1 |

| Винтовой пресс | 1983 |

|

SU1172745A1 |

23

25 26

2

.2

Авторы

Даты

1977-01-30—Публикация

1974-01-29—Подача