Изобретение относится к технологии получения гранулированного активированного угля из лигнинсодержащего сырья и может быть использовано для очистки сточных вод и сорбции биополимеров.

Известен способ получения гранулированного активированного угля, включакхпий мокрый размол солянокислотного лигнина (отхода гидролизного производства глюкозы), его отжим до влажности 40-50% и пластификацию со связующим (лигносульфонатом), взятым в количестве 2,5-10%, с последующей грануляцией, сушкой, карбонизацией при 1 ч и активацией водяным паром при 900-950 с 3040 мин l.

Недостатком способа является относительно невысокая сорбционная активность получаемого активированного угля.

Целью изобретения является повышение сорбционной активности активированного угля.

Поставленная цель достигается тем, что согласно способу получения гранулированного активированного угля, заключающемуся в смешивании лигнинсодержащего сырья с малозольным концентратом сланца с последующей грануляцией смеси, сушкой, карбонизацией и активацией гранул, перед грануляцией лигнинсодержапее сырье смешивают с малозольным концентратом сланца.

Малозольиый концентрат сланца является продуктом обогащения горячего сланца и представляет собой тон10. кодисперсный материсш с содержанием органической части (керогена) 70100%. Керрген сланца - полифункдиональное природное соединение следующего элементного состава, %: С 77,11577,8 Н 9,5-9,8, S 1,7-1,9, N 0,30,4, С1 0,6-1,0, О 9,7-10,2 (по разности) . Основные компоненты минеральной части малозольного концентрата сланца - кальцит, доломит, алюмоси20ликаты.

Способ осуществляется следующим образом.

Лигнинсодержащее сырье, например торф, древесную муку или гидролизный 25 лигнин смешивают с малозольным концентратом сланца с содержанием органической части преимущественно 85100% (при меньшем содержании керогена значительно увеличивается зольность сорбентов), при этом количество малоэольнбго концентрата сланца, вводимого в формуемую смесь, составляет 10-50 мае,%. Смесь формуют известньгми способами, например экстру з ионным, прессованием, при этом, если исходныйматериал не обладает вяхсущими свойствами, добавляют связующее, например лесохимическую или каменноугольную смолу. Гранулированный продукт сушат при 105-llOPc до остаточной влажности 10-15%, карбонизуют в инертной атмосфере при 400-800°С и активируют парогазовым методом при 850-950 С.

Пример 1. Смешивают гидролизный лигнин (ВО мас.%) и малозольный концентрат сланца (20 мас.%) с содержанием.органической части 88%. Массу с влажностью 50% формуют на шнековом грануляторе с диаметром фильер 4 мм. Гранулы сушат при 110°С до остаточной влажности 1015%, карбонизуют во вращающейся барабанной печи при 600°С 1 ч и активируют водяным паром при 900°С до величины обгара 35 и 42%.

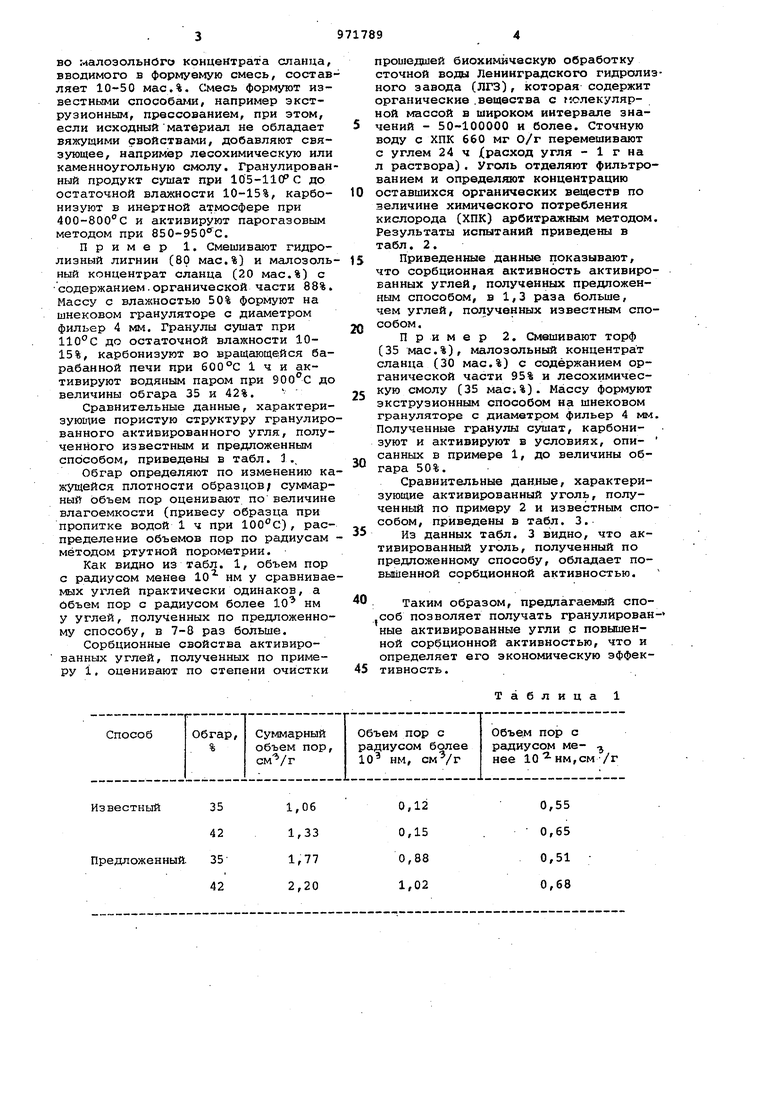

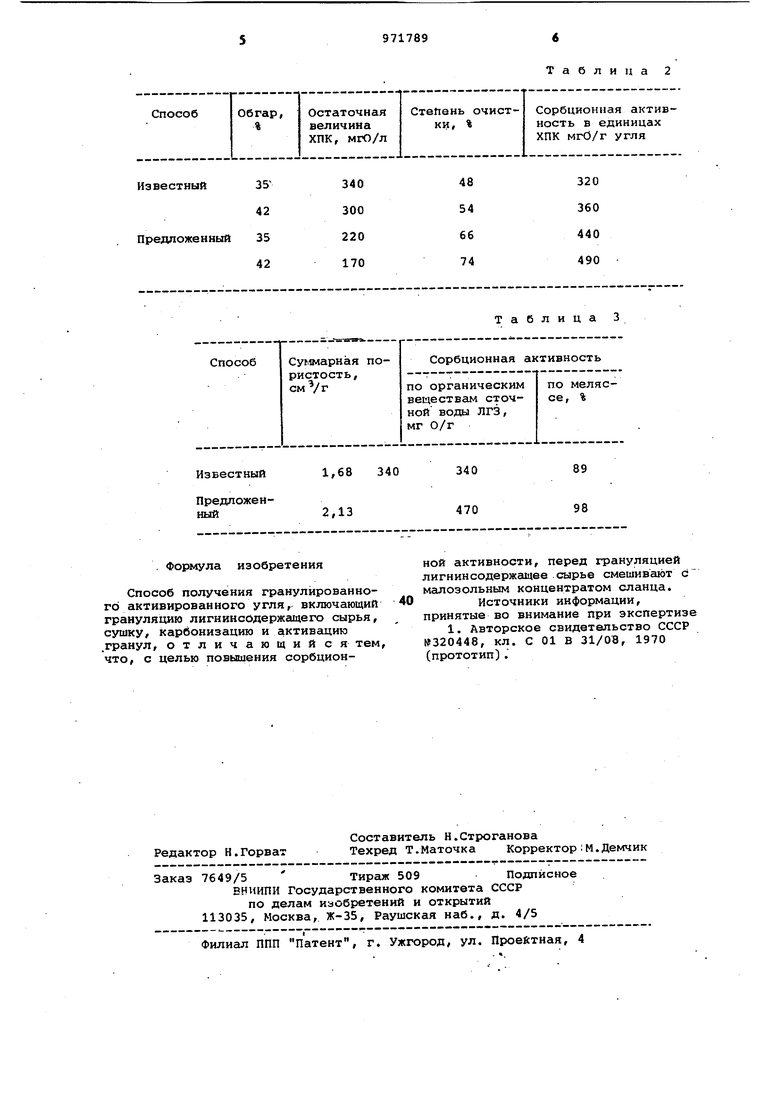

Сравнительные данные, характеризующие пористую структуру гранулированного активированного угля, полученного известным и предложенным способом, приведены в табл. 1.,

Обгар определяют по изменению кажущейся плотности образцов/ суммарный объем пор оценивают по величине влагоемкости (привесу образца при пропитке водой 1 ч при ), распределение объемов пор по радиусам методом ртутной порометрии.

Как видно из табл. 1, объем пор с радиусом менее 10 нм у сравниваемых ухлей практически одинаков, а Объем пор с радиусом более 10 нм у углей, полученных по предложенному способу, в 7-8 раз больше.

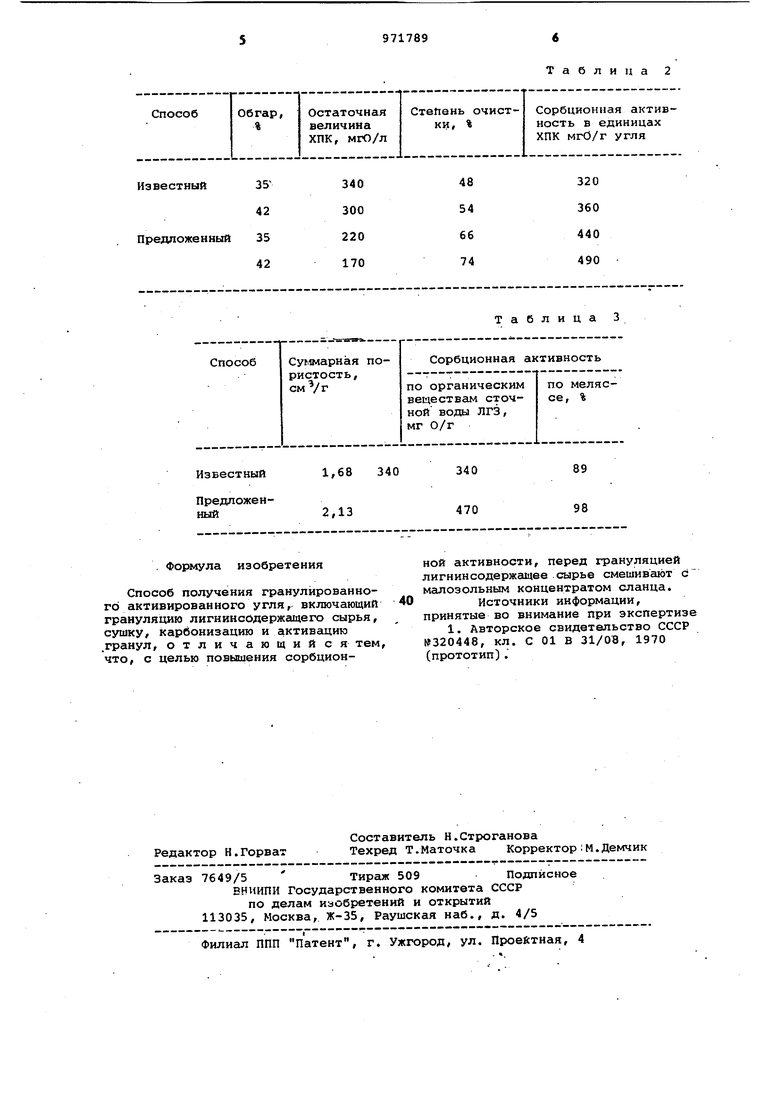

Сорбционные свойства активированных углей, полученных по примеру i, оценивают по степени очистки

прошедшей биохимичаскую обработку сточной воды Ленинградского гидролиного завода (ЛГЗ), которая содержит органические .вещества с г .олекулярной массой в широком интервале значений - 50-100000 и более. Сточную воду с ХПК 660 мг О/г перемешивают с углем 24 ч {расход угля - 1 г на л раствора). Уголь отделяют фильтрованием и определяют концентрацию оставшихся органических веществ по величине химического потребления кислорода (ХПК) арбитражным методом Результаты испытаний приведены в табл. 2.

Приведенные данные показывают, что сорбционная активность активированных углей, полученных предложенным способом, в 1,3 раза больше, чем углей, полученных известным способом .

Пример 2. Смешивают торф (35 мас.%), малозольный концентрат сланца (30 мас.%) с содержанием органической части 95% и лесохимическую смолу (35 мае i %). Массу формуют экструзионным способом на шнековом грануляторе с диаметром фильер 4 мм Полученные гранулы сушат, карбонизуют и активируют в условиях, описанных в примере 1, до величины обгара 50%.

Сравнительные данные, характеризующие активированный уголь, полученный по примеру 2 и известным способом, приведены в табл. 3.

Из данных табл. 3 видно, что активированный уголь, полученный по предложенному способу, обладает повышенной сорбционной активностью.

Таким образом, предлагаемый способ позволяет получать гранулирован- ные активированные угли с повышенной сорбционной активностью, что и определяет его экономическую эффективность.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2009 |

|

RU2391290C1 |

| Способ получения активированного угля | 1984 |

|

SU1279959A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 2006 |

|

RU2331580C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО АДСОРБЕНТА | 1996 |

|

RU2101080C1 |

| Способ получения гранулированного активированного угля | 1982 |

|

SU1096210A1 |

| СЫРЬЕ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕЙ | 1998 |

|

RU2146649C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1992 |

|

RU2031836C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2009 |

|

RU2412112C1 |

| Способ переработки шлам-лигнина сульфатного или натронного производства целлюлозы или полуцеллюлозы | 1981 |

|

SU1027308A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2014 |

|

RU2565202C1 |

35 42 351,06 1,33 1,77 42 2,20

0,55 0,65 0,51 0,68

. формула изобретения

Способ получения гранулйрованного активированного угля, включающий грануляцию лигнинсодержащего сырья, сушку, карбонизацию и активсщию .гранул, отличающийся тем, что, с целью повышения сорбционТаблица 2

Таблица 3

ной активности, перед грануляцией лигнинсодержащее сырье смешивают с малозольным концентратом сланца. Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1982-11-07—Публикация

1981-04-29—Подача