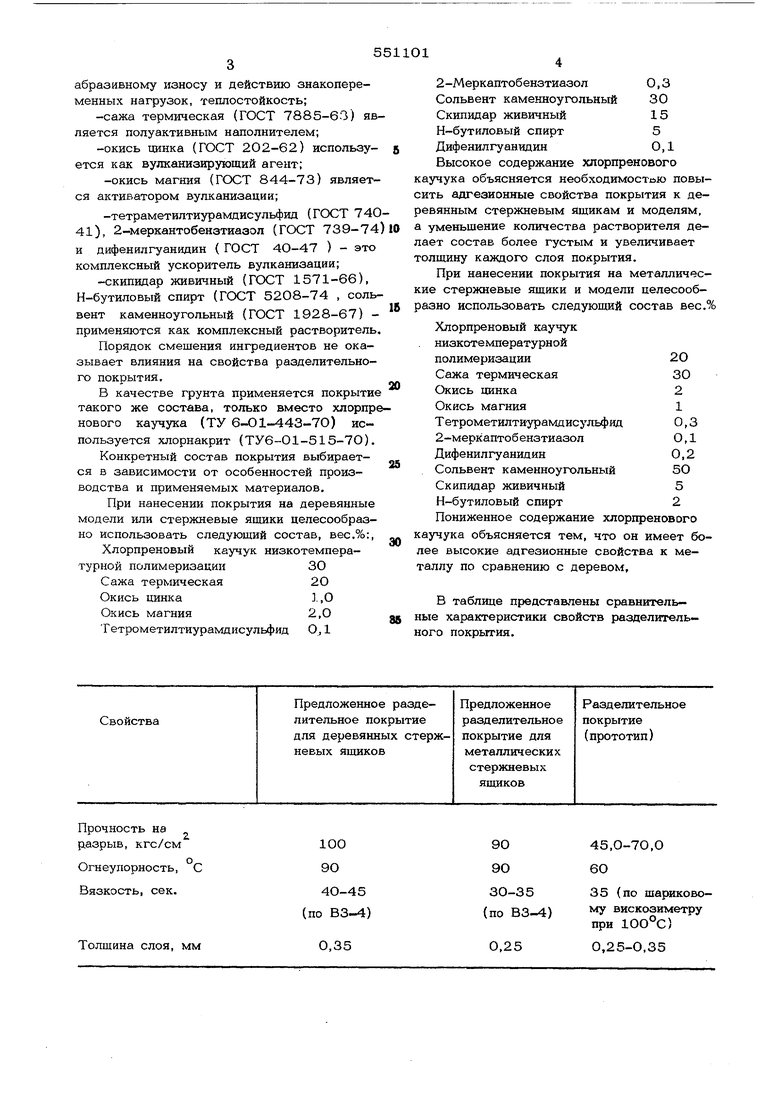

абразивному износу и действию знакопеременных нагрузок, теплостойкость; -сажа термшеская (ГОСТ 7885-63) яв ляется полуактивным наполнителем; -окись цинка (ГОСТ 202-62) используется как вулканизирующий агент; -окись магния (ГОСТ 844-73) является активатором вулканизации; -тетраметилтиурамдисульфид (ГОСТ 740 41), 2-меркантобензтиазол (ГОСТ 739-74 и дифенилгуанидин ( ГОСТ 4О-47 ) - это комплексный ускоритель вулканизации; -скипидар живичный (ГОСТ 1571-66), Н-бутиловый спирт (ГОСТ 5208-74 , сольвент каменноугольный (ГОСТ 1928-67) применяются как комплексный растворитель Порядок смешения ингредиентов не оказывает влияния на свойства разделительного покрытия, В качестве грунта применяется покрытие такого же состава, только вместо хлорпре нового каучука (ТУ 6-О1-443-7О) используется хлорнакрит (ТУ6 -01 -515-7О). Конкретный состав покрытия выбирается в зависимости от особенностей производства и применяемых материалов. При нанесении покрытия на деревянные модели или стержневые ящики целесообразно использовать следующий состав, вес,%:, Хлорпреновый каучук низкотемпературной полимеризации30 Сажа термическая2О Окись цинка1,О Окись магния 2,0 Тетрометилтиурамдисульфид 0,1 2-Меркаптобензтиазол0,3 Сольвент каменноугольный 30 Скипидар живичный15 Н-бутиловый спирт5 Дифенилгуанидин0,1 Высокое содержание хлорпренового аучука объясняется необходимостью повыить адгезионные свойства покрытия к деевянным стержневым ящикам и моделям, а уменьщение количества растворителя деает состав более густым и увеличивает олщину каждого слоя покрытия. При нанесении покрытия на металличесие стержневые ящики и модели целесообразно использовать следующий состав вес,% Хлорпреновый каучук . низкотемпературной полимеризации20 Сажа термическая30 Окись цинка2 Окись магния1 Тетрометилтиурамдисульфид0,3 2-мерКаптоб ензтиазол0,1 Дифенилгуанидин0,2 Сольвент каменноугольный50 Скипидар живичный5 Н-бутиловый спирт2 Пониженное содержание хлорпренового каучука объясняется тем, что он имеет более высокие адгезионные свойства к металлу по сравнению с деревом, В таблице представлены ср)аБнитель- ные характеристики свойств разделительного покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Разделительное покрытие для стержневых ящиков и моделей | 1979 |

|

SU772677A1 |

| Резиновая смесь на основе хлоропренового каучука | 1976 |

|

SU663702A1 |

| Резиновая смесь на основе диено-ВОгО КАучуКА | 1979 |

|

SU810736A1 |

| Облицовочное покрытие для изготовления литейных форм и стержней в нагреваемой оснастке | 1982 |

|

SU1034828A1 |

| Состав мастики для герметизации и гидроизоляции | 1987 |

|

SU1548200A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2017781C1 |

| СПОСОБ СОЕДИНЕНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И СООРУЖЕНИЙ | 1994 |

|

RU2047703C1 |

| СПОСОБ И СОСТАВ ДЛЯ ВОССТАНОВЛЕНИЯ ТРАКОВ ГУСЕНИЧНЫХ МАШИН | 2000 |

|

RU2203292C2 |

| ДВУХКОМПОНЕНТНАЯ ГЕРМЕТИЗИРУЮЩАЯ МАСТИКА | 2010 |

|

RU2443745C1 |

| МАСТИКА КРОВЕЛЬНАЯ И ГИДРОИЗОЛЯЦИОННАЯ "ЖИДКАЯ РЕЗИНА ELEMENТ" | 2013 |

|

RU2548072C1 |

Предложенное разделительное покрытие для деревянных стержневых ящиков

10О

С 90

4О-45 (по ВЗ-4)

0,35

м

Разделительное

покрытие

(прототип)

90 90

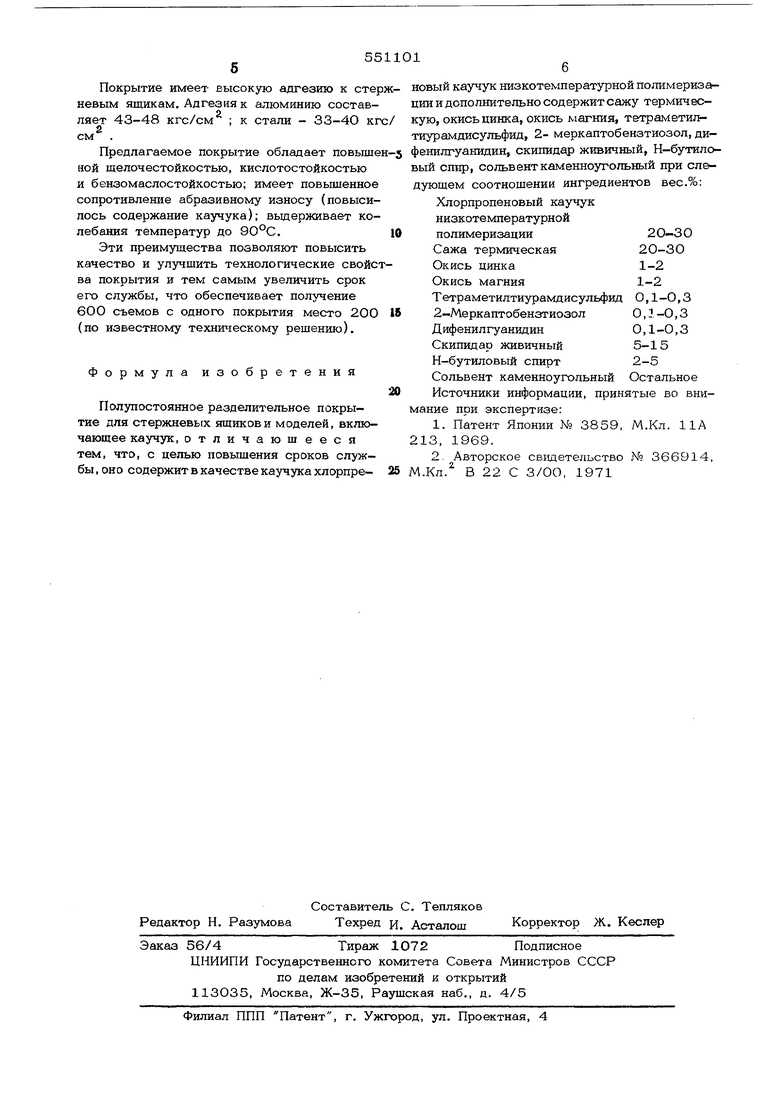

45,0-70,0 6О

35 (по шариково30-35му вискозиметру по ВЗ-4) при 1ОО°С)

0,25

0,25-0,35 Покрытие имеет высокую адгезию к сте невым ящикам. Адгезия к алюминию составляет 43-48 кгс/см ; к стали - 33-40 кг см . Предлагаемое покрытие обладает повыше ной щелочестойкостью, кислотостойкостью и бензомаслостойкостью; имеет повышенное сопротивление абразивному износу (повысилось содержание каучука); выдерживает колебания температур до 90°С. Эти преимущества позволяют повысить качество и улучшить технологические свойс ва покрытия и тем самым увеличить срок его службы, что обеспечивает получение 600 съемов с одного покрытия место 200 (по известному техническому решению). Формула изобретения Полупостоянное разделительное покрытие для стержневых ящиков и моделей, включающее каучук, отличающееся тем, что, с целью повышения сроков службы , оно содержит в качестве каучука хлорпреновый каучук низкотемпературной полимеризации и дополнительно содержитсажу термическую, окись цинка, окись магния, тетраметигн тиурамдисульфид, 2- меркаптобензтиозол, дифенилгуанидин, скипидар живичный, Н-бутиловый спир, сольвент каменноугольный при следующем соотнощении ингредиентов вес.%: Хлорпропеновый каучук низкотемпературной 2О-30 полимеризации 20-30 Сажа термическая Окись цинка 1-2 Окись магния 1-2 Тетраметилтиурамд исульфид 0,1 -0,3 2-Меркаптобензтиозол0,1-0,3 Дифенилгуанидин0,1-0,3 Скипидар живичный5-15 Н-бутиловый спирт2-5 Сольвент каменноугольный Остальное Источники информации, принятые во внимание при экспертизе: 1.Патент Японии № 3859, М.Кл. НА 213, 1969. 2.Авторское сввдетельство № 366914, М.Кл. В 22 С З/ОО, 1971

Авторы

Даты

1977-03-25—Публикация

1975-09-24—Подача