Изобретение относится к способу и составу резиновой смеси для восстановления на ее основе изношенных траков гусеничных тяжелых машин импортного производства - асфальтоукладчиков, тракторов, бульдозеров, вездеходов.

Известных способов восстановления изношенных траков нет: вышедшие из строя траки в зарубежных странах заменяются новыми. К нам из-за рубежа гусеничные асфальтоукладчики поступают без запасных частей и комплектующих. С возникшей необходимостью продления ресурса работоспособности импортного асфальтоукладчика в нашей стране разработан способ восстановления изношенных траков.

Известен способ обрезинивания массивных металлических изделий, включающий подачу пластицированной смеси в полость пресс-формы заданной конфигурации изделия, вулканизацию смеси под давлением при повышенной температуре в этой прессформе, выбранной в качестве аналога способа (см. DE, заявка 3116537 A1, кл. В 29 Н 3/08, 1982).

Наряду с этим известен способ ремонта резиновых изделий (шин), включающий покрытие слоем клея поврежденной поверхности, подачей на нее резиновой смеси и вулканизацию (SU 1708666 А1, 30.01.1992), принятый в качестве ближайшего аналога.

Известна резиновая смесь для изготовления треков и их восстановления, включающая каучук, углеродную сажу, серу, окись цинка, стеарин, N-фенил-N'-изопропил-n-фенилендиамин в указанных количествах. Эта резиновая смесь выбрана как ближайший аналог (SU 1708666 А1, 30.01.1992).

Однако известные способ и смесь не позволяют получать резину с повышенными физико-механическими свойствами, особенно истираемостью и твердостью, а изделия из нее - с высоким ресурсом работоспособности в условиях давлений до 5 т на трак.

Технический результат, получаемый при осуществлении изобретения, состоит в повышении практически вдвое физико-механических свойств резиновой смеси в условиях эксплуатации гусеничных тяжелых машин при давлении до 5 т на трак и ресурса работоспособности восстановленного трака по сравнению с исходным.

Это достигается тем, что резиновая смесь для изготовления траков и их восстановления, включающая каучук, углеродную сажу, серу, окись цинка, стеарин, N-фенил-N'-изопропил-n-фенилендиамин и отличающаяся тем, что в качестве каучука содержит каучуки изопреновый и бутадиеновый, в качестве углеродной сажи - сажу марки П-234 с удельной адсорбционной поверхностью 95-105 м2/г, масляным числом 115-125 мл/100 г, насыпной плотностью 320 кг/м3 и дополнительно 2-фенилнафтиламином при следующем соотношении компонентов, мас.ч:

Изопреновый каучук - 70

Бутадиеновый каучук - 30

Сера - 4

Окись цинка - 5

N-Фенил-N'-изопропил-n-фенилендиамин - 2

2-Фенилнафтиламин - 0,8

Стеарин - 2

Указанная углеродная сажа марки П-234 - 120,

и тем, что способ восстановления изношенных траков из резиновой смеси по п.1, включающий пластицирование смеси разогреванием до 80-90oС перед подачей ее шприцеванием в замкнутую пресс-форму заданной конфигурации с находящимся в ней траком, при этом проводят покрытие слоями грунта и клея хемосил предварительно одробеструенной поверхности трака и вулканизацию при 170oС, давлении 15-20 кГс/см2 и выдержке 30 мин.

В качестве полимерной матрицы выбрана смесь из синтетических каучуков - цис -изопренового и бутадиенового в соотношении 70:30.

Каучук цис-изопреновый выпускается по ГОСТ 14925-79 Волжским заводом СК. Бутадиеновый каучук выпускается по ТУ 38. 103479-80. Из темных активных наполнителей выбрана углеродная сажа (технический углерод) марки П-234, физико-механические свойства которой приведены в табл. 1. Сажа П-234 выпускается по ГОСТ 7885-77 Ярославским заводом технического углерода.

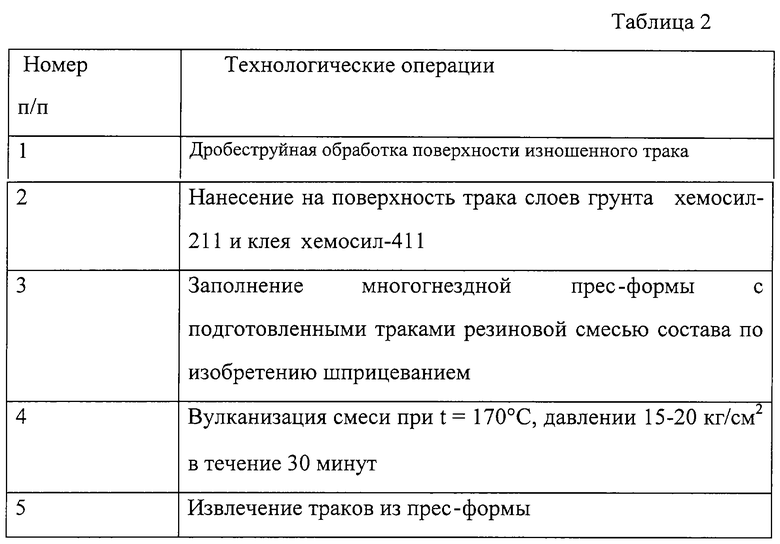

Способ переработки резиновой смеси в изделия по изобретению приводится в табл. 2.

В обеспечение высокой прочности соединения резиновой смеси с металлической поверхностью трака выбрана и применена двухслойная клеевая композиция, состоящая из грунтовки (праймера) и адгезива (клея).

Химической основой этих композиций являются хлорированные каучуки. Высокая полярность последних обуславливает наибольшую клеевую прочность композиций.

Выбранный и примененный клей хемосил-411 является универсальным адгезивом для соединения в процессе вулканизации резиновой смеси с металлом. Грунтовкой (праймером) для этого служит хемосил-211. Хемосил-411 соединяет сырые резиновые смеси на основе натурального (NR), бутадиенового (BR), изопреннового (JR), бутадиен-стирольного (SBR), бутадиен-нитрильного (NBR), хлорпренового (CR) и этилен-пропиленового тройного сополимера (ERDM) с металлами, их сплавами и твердыми пластмассами.

Соединение происходит в процессе вулканизации резины при t=130-180oC. Двойная система адгезив/праймер (хемосил-411/хемосил-211) особенно подходит для массивных, подвергающихся высокой динамической нагрузке деталей, каковыми являются траки.

Растворителями клеев служат: для хемосил-211 - смесь метилизобутилкетона и этилцеллозольва, для хемосил-411 - смесь изомеров ксилола и толуола.

Клеи хемосил наносятся посредством кисти, обмакивания или пульверизации. Толщина слоев: для хемосил-22 - 8-12 мкм, для хемосил-411 - 12-15 мкм. Каждый слой праймера и адгезива просушиваются в течение 30 мин при комнатной температуре. Повышение температуры до 90oC ускоряет сушку. После просушивания на поверхности трака образуется прочная и неклейкая пленка, что дает возможность длительного (до 3-х месяцев) хранения траков до обрезинивания.

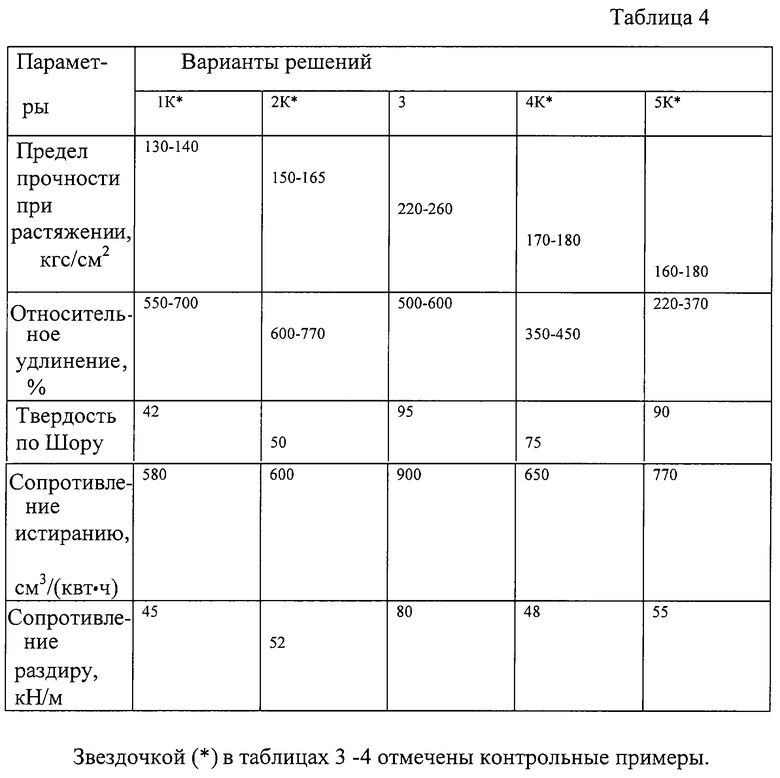

Свойства резины, переработанной в изделие трак по изобретению, приведены в табл. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ МАССИВНЫХ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2111984C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ГЕРМЕТИЗИРУЮЩЕГО СЛОЯ | 2006 |

|

RU2296782C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1997 |

|

RU2131893C1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2232169C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1995 |

|

RU2122551C1 |

| Резиновая смесь | 1984 |

|

SU1273366A1 |

| Термопластичная эластомерная композиция для изготовления эластичных материалов | 2016 |

|

RU2633549C1 |

| Резиновая смесь для обрезинивания корпусов вентилей | 1989 |

|

SU1728261A1 |

| Резиновая смесь | 1982 |

|

SU1087539A1 |

Изобретение относится к способу и составу резиновой смеси для восстановления на ее основе траков гусеничных тяжелых машин. Резиновая смесь для изготовления траков и их восстановления включает, мас.ч.: изопреновый каучук 70, бутадиеновый каучук 30, сера 4, окись цинка 5, N-фенил-N'-изопропил-n-фенилендиамин -2,2-фенилнафтиламин 0,8, стеарин 2, углеродная сажа П-234 120. Способ восстановления изношенных траков из этой смеси включает пластицирование смеси разогреванием до 80-90oС. Затем смесь шприцуют и подают в замкнутую пресс-форму заданной конфигурации с находящимся в ней траком. Поверхность трака предварительно одрубеструивают. На нее слоями наносят грунт и клей хемосил. Вулканизацию проводят при 170oС, давлении 15-20 кгс/см2 и выдержке 30 мин. Технический результат состоит в повышении физико-механических свойств резиновой смеси. 2 с.п.ф-лы, 4 табл.

Изопреновый каучук - 70

Бутадиеновый каучук - 30

Сера - 4

Окись цинка - 5

N-Фенил-N'-изопропил-n-фенилендиамин - 2

2-Фенилнафтиламин - 0,8

Стеарин - 2

Углеродная сажа П-234 - 120

2. Способ восстановления изношенных траков из резиновой смеси по п.1, включающий пластицирование смеси разогреванием до 80-90oС перед подачей ее шприцеванием в замкнутую пресс-форму заданной конфигурации с находящимся в ней траком, при этом проводят покрытие слоями грунта и клея хемосил предварительно одробеструенной поверхности трака и вулканизацию при 170oС, давлении 15-20 кгс/см2 и выдержке 30 мин.

| Способ ремонта местных повреждений шин | 1990 |

|

SU1708666A1 |

| Способ восстановления изношенных поверхностей | 1988 |

|

SU1650471A1 |

| DE 3116537 A1, 25.03.1982. | |||

Авторы

Даты

2003-04-27—Публикация

2000-04-28—Подача