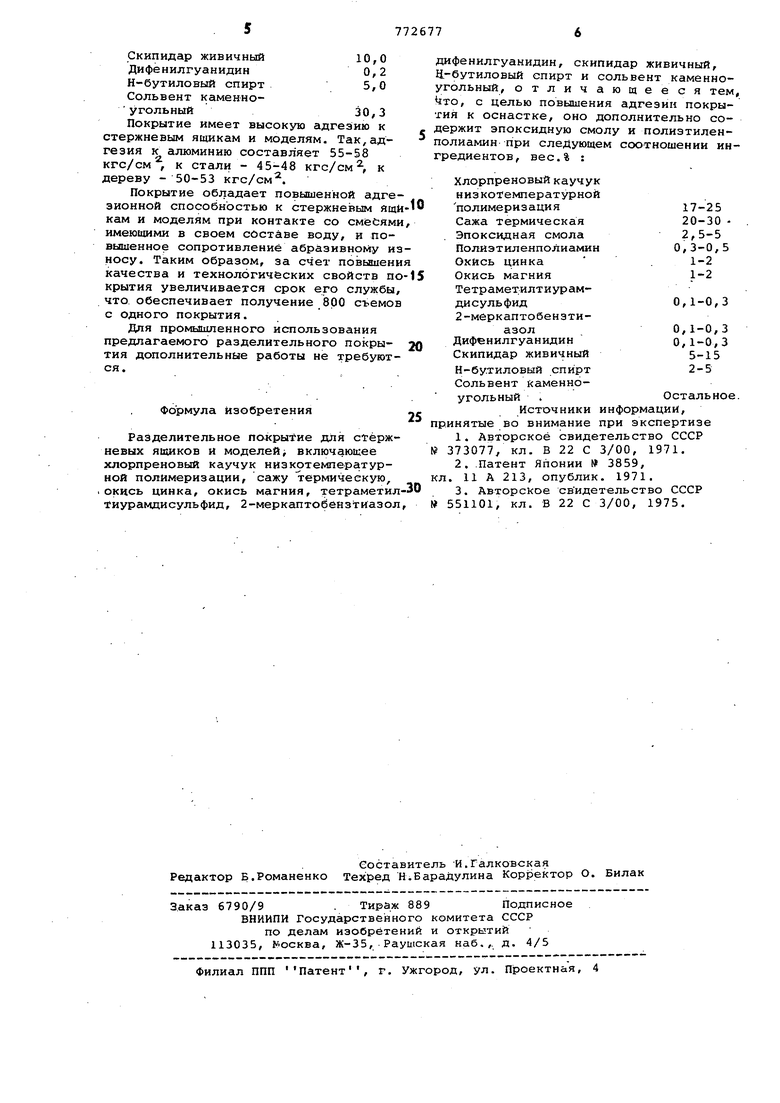

ТетраметилтиурамдИсульфид0,1-0, 2-меркаптобензтиазол 0,1-0, Дифенилгуанидин0,1-0, Скипидар живичный5-15 .Н-бутиловый спирт . 2-5 Сольвент каменноугольныйОстальнПредлагаемое разделительное покрытие можно готовить в условиях модель ного цеха путем смешивания отдельных ингредиентов. Функциональное назначение, каждого ингредиента следующее; хлоропреновый каучук низкотемпературной полимериза ции (ТУ6-01-443-70) придает покрытию Кислотостойкость , щелочестойкость , бензомаслостойкость, сопротивление а разивному износу и действию знакопеременных нагрузок, теплостойкость; сажа термическая (ГОСТ 7885-77) является полуактивным наполнителем; смола эпоксидная (ГОСТ 10587-76) наполнитель; окись цин.ка (ГОСТ 20276) используется как вулканизирующий агент; окись магния {ГОСТ 344-74) яв ляется активатором вулканизации; тетраметилтиурамдисульфид (ГОСТ 74076), 2-меркаптобензтиазол (ГОСТ 73974) и Дифенилгуанидин (ГОСТ 40-67) совместно являются комплексными; ускорителями вулканизации; полиэтиленполиамин (ТУ 6-02-594-70) - наполнитель, введен в качестве отвердителя эпоксидной смолы; скипидар живичный (ГОСТ 1571-7.6), Н-бутиловый спирт (ГОСТ 5208-76) и сольвент каменноугольный (ГОСТ 1928-67) приме.няются как комплексный растворитель. Порядок смешения ингредиентов (за исключением полиэтиленполиамина) не оказывает влияния на свойства разделительного покрытия, Полиэ.тиленполиамин вводят в смесь непосредственно перед нанесением покрытия. Жизнеспособность смеси 1,5-2 ч. Покрытие наносят следующим образом. За 30-40 мин. до нанесения покрытия поверхность стержневого ящика ИЛ модели обезжиривают бензином. После полного удаления бензина дают выдерж ху для того,ч7Обы поврехность приобр ла температуру окружающего воздуха, после этого наносят разделительное покрытие. За один прохсЗд кистью можно получить покрытие толщиной 0,250,35 мм. При необходимости увеличени толщины покрытия его можно наносить в несколько слоев. Выдержка между нанесением последующих слоев состав ляет 2ч. при комнатной температуре Можно использовать другие методы нанесения покрытия, доводя состав до рабочей вязкости добавлением ком плексного растворителя. Последний слой покрытия подсушивается при 100 в течение нескольких часов. Конкретный состав покрытия выбится в зависимости от особенностей изводства и применяемых материалов. Так, при нанесении покрытия на евянные модели или стержневые ящицелесообразно использовать слещий состав, вес.% : Хлорпреновый каучук низкотемпературной полимеризации25,0 Сажа термическая20,0 Эпоксидная смола5,0;, Полиэтиленполиамин О,5 Окись цинка . 1,0 Окись магния2,0 Тетраметилтиурамдисульфид0,1 2-меркаптобензтиазол 0,3 Скипидар живичный 15,0 Дифенилгуанидин0,1 Н-бутиловый спирт5,0 Сольвент каменноугольный 26,0 . Высокое содержание эпоксидной смообъясняется необходимостью повыь адгезию покрытия к стержневым кам и моделям при контакте со смеи, имеющими в своем составе воду. При нанесении покрытия на металеские стержневые ящики и модели есообразно использовать следующий тав, вес.% : Хлорпреновый каучук низкотемпературной полимеризации17,0 Сажа термическая . 30,0 Эпоксидная смола2,5 Полиэтиленполиамин 0,3 Окись цинка-2,0 Окись магния1,0 Тетраметилтиурамдисульфид0,3 2-меркаптобензтиазод0,1 Скипидар живичный 5,0 Дифенилгуанидин0,3 Н-бутиловый спирт 2,0 Сольвент каменноугольный39,5 Пониженное содержание эпоксидной лы объясняется тем, что покрытие ет более высокие адгезионные свойа к металлу по сравнению с деревом. При нанесении покрытия на пластсовые модели, преимущественно на ове стеклопластика, целесообразно ользовать следующий состав покры, вес.% : Хлорпреновыйнаучук низкотемпературной полимеризации21,0 Сс1жа термическая25,0 Эпоксидная смола3,5 Полиэтиленполиамин0,4 Окись цинка2,0 Окись магния2,0 Тетраметилтиурамдисульфид0,3 2-мёркаптобензтиазол 0,3 Скипидар живичный Дифенилгуанидин Н-бутиловый спирт Сольвент каменно угольный30,3 Покрытие имеет высокую адгезию к стержневым ящикам и моделям. Так,адгезия к алюминию составляет 55-58 кгс/см , к стали - 45-48 кгс/см, к дереву - 50-53 кгс/см. Покрытие обладает повышенной адгезионной способностью к стержневым ящикам и моделям при контакте со смесями, имеющими в своем составе воду, и повышенное сопротивление абразивному изНосу. Таким образом, за счет повьниения качества и технологических свойств по-15 крытия увеличивается срок его службы, что обеспечивает получение 800 съемов с одного покрытия. Для промышленного использования предлагаемого разделительного покры- 20 тия дополнительные работы не требуютФормула Изобретения Разделительное покрытие для стержневых ящиков и моделей; включающее хлорпреновый каучук низкотемпературной полимеризации, сажу термическую, окись цинка, окись магния, тетраметил-30 тиурамдисульфид, 2-меркаптоёензтиазол, Ди ЦугtJT ти де по гр пр № кл фенилгуанидин, скипидар живичный, бутиловый спирт и сольвент каменноольный, отличающееся тем, O, с целью повышения адгезии покрыя к оснастке, оно дополнительно соржит эпоксидную смолу и полиэтиленлиамин при следующем соотношении инедиентов, вес.% : Хлорпреновый каучук низкотемпературной полимеризация17-25 Сажа термическая20-30 Эпоксидная смола2,5-5 Полиэтиленполиамин 0,3-0,5 Окись цинка . 1-2 Окись магния1-2 Тетрамет.илтиурамдисульфид0,1-0,3 2-меркаптобензтиазол0,1-0,3 Дифенилгуанидин0,1-0,3 Скипидар живичный5-15 Н-бутиловый спирт2-5 Сольвент каменноугольный .Остальное. Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 73077/ кл. В 22 С 3/00, 1971. 2..Патент Японии № 3859, . 11 А 213, опублик. 1971. 3.Авторское свидетельство СССР 51101, кл. В 22 С 3/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полупостоянное разделительное покрытие для стержневых ящиков и моделей | 1975 |

|

SU551101A1 |

| Резиновая смесь на основе хлоропренового каучука | 1976 |

|

SU663702A1 |

| Разделительное покрытие дляМОдЕльНОй ОСНАСТКи | 1979 |

|

SU810357A1 |

| ЭЛЕКТРОПРОВОДНАЯ КОМПОЗИЦИЯ ДЛЯ ГАЛЬВАНОПЛАСТИКИ | 2011 |

|

RU2463389C1 |

| АНТИАДГЕЗИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2400501C1 |

| КОМПОЗИЦИЯ МАСТИКИ ПОЛИМЕРНОЙ МНОГОФУНКЦИОНАЛЬНОЙ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2010 |

|

RU2467971C2 |

| Полимерраствор | 1990 |

|

SU1835394A1 |

| Облицовочное покрытие для изготовления литейных форм и стержней в нагреваемой оснастке | 1982 |

|

SU1034828A1 |

| МАСТИКА КРОВЕЛЬНАЯ И ГИДРОИЗОЛЯЦИОННАЯ "ЖИДКАЯ РЕЗИНА ELEMENТ" | 2013 |

|

RU2548072C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОКОРРОЗИОННОГО СОСТАВА | 1992 |

|

RU2049100C1 |

Авторы

Даты

1980-10-23—Публикация

1979-03-11—Подача