(54) УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ПОЛИМЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для концентрированияРАСТВОРОВ пОлиМЕРОВ | 1977 |

|

SU803966A1 |

| Установка для выделения полимеров из растворов | 1983 |

|

SU1159789A1 |

| Установка для выделения полимеров из растворов | 1981 |

|

SU1060492A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЫБНОЙ МУКИ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ РЫБНОЙ МУКИ | 2011 |

|

RU2454879C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКИХ И ГАЗОВЫХ ГЕТЕРОГЕННЫХ СИСТЕМ И МЕХАНОТЕРМОХИМИЧЕСКИЙ ФРАКЦИОНАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2467053C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2459843C1 |

| Аппарат для выделения полимеров из растворов | 1982 |

|

SU1052410A1 |

| Установка для выделения полимеров из растворов | 1983 |

|

SU1123872A2 |

| Установка для выделения полимеров из растворов | 1984 |

|

SU1199630A2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОНА | 2007 |

|

RU2350461C1 |

1

Изобретение относится к химическому машиностроению и служит для безводного выделения синтетических каучуков в шнековых машинах.

Известно устройство для выделения полимера из раствора, содержащее обогрегаемый корпус с входным патрубком для подачи раст вора, выходным патрубком для выгрузки продукта и патрубок для отвода паров растворителя и шнек..10

Однако для известного устройства характерна низкая скорость передачи тепла раствору полимера.

Цель изобретения - интенсификация про- 15 цесса подвода тепла к раствору полимера.

Указанная цель достигается; тем, что корпус и шнек выполнены двухступенчатыми с ттереходным коническим участком меж- 20 ду ступенями корпуса и раси(иряющимися в направлении к входному патрубку каналами, вьтолненными ка внутренней ттоверхности концевой ступени корпуса меньшего диаметра.25

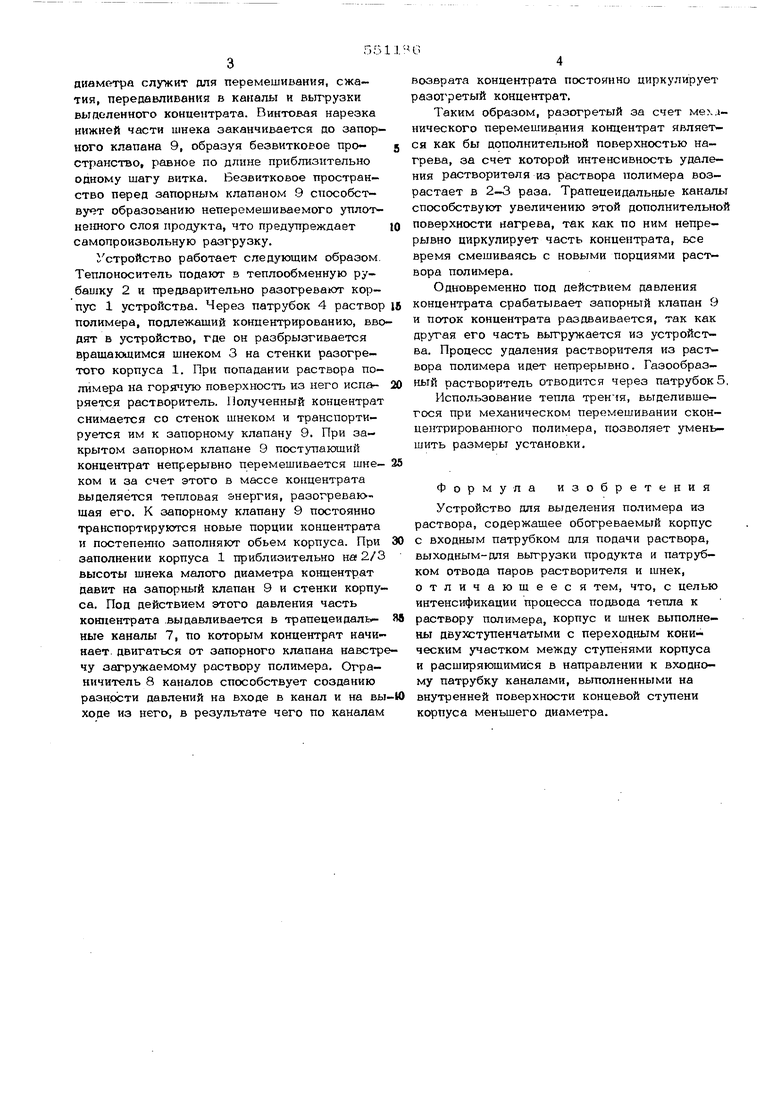

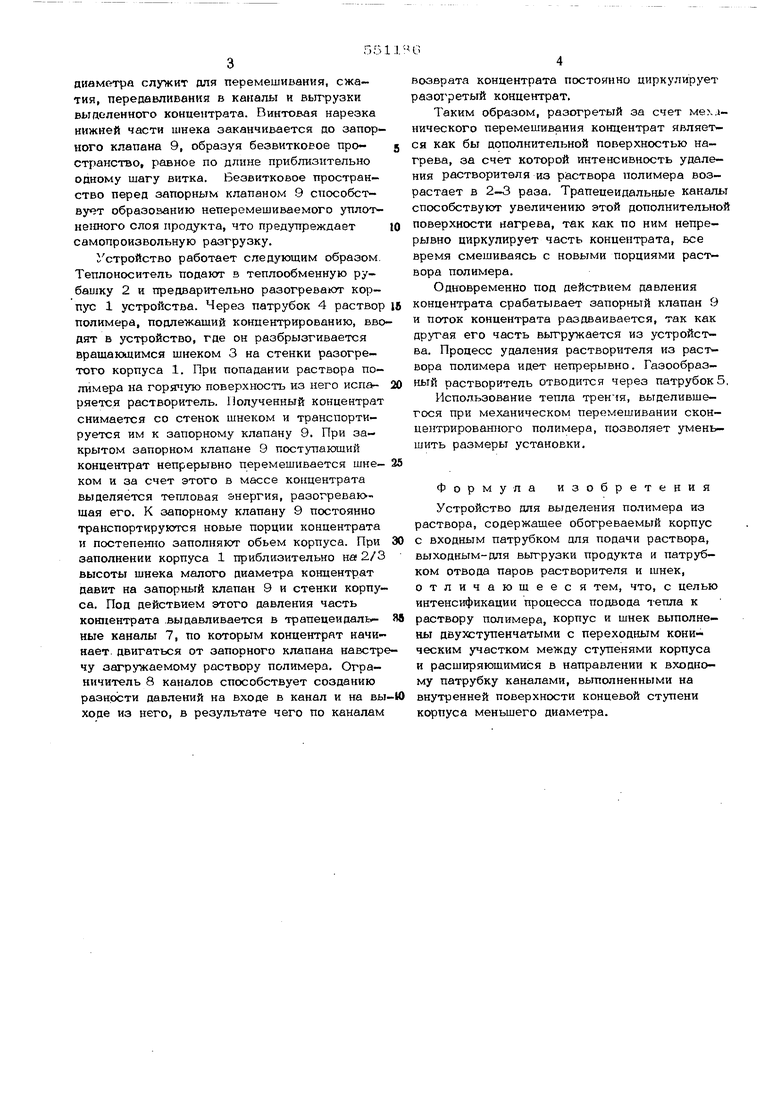

На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 - то же, поперечный разрез.

Устройство включает корпус 1, теплообманную рубашку 2 для обогрева корпуса, ,шнек3 патрубок 4 для загрузки раствора полимера в устройство, патрубок 5 для отвода паров растворителя. Корпус 1 выполне двухступенчатым с переходным коническим участком 6 между первой ступенью большего диаметра и второй концевой ступенью меньшего диаметра, которая выполнена с ра.ширяющимися к входному патрубку каналами 7 возврата сконцентрированного поли- . мера, например, трапецеидальной формы, отделенными от шнека ограничителем 8 каналов. Шнек 3 вьтолнён сварным из двух частей, отличающихся наружными диаметрами. Первая по ходу продукта часть шкбка большего диаметра служит для транспортирования раствора полим а, подлежащего концентрированию, и для отвода. испарившегося в устройстве растворителя в патрубок 5 по :, межвитковому пространству этой части шнека. Вторая нижняя часть шнека меньшего

диаметра служит для перемешивания, сжатия, передавливания в каналы и выгрузки выделенного концентрата. Винтовая нарезка нижней части шнека заканчивается до запорного клапана 9, образуя безвитковое пространство, равное по длине приблизительно одному шагу витка. Безвитковое пространство перед запорным клапаном 9 способству«вт образованию неперемешиваемого уплотHSiffloro слоя продукта, что предупреждает самопроизвольную разгрузку.

Устройство работает следующим образом. Теплоноситель подают в теплообменную рубашку 2 и предварительно разогревают корпус 1 устройства. Через патрубок 4 раствор полимера, подлежащий концентрированию, вводят в устройство, где он разбрызгивается вращающимся шнеком 3 на стенки разогретого корпуса 1. При попадании раствора полимера на горя71ую поверхность из него испаряется растворитель. Г олученный концентрат снимается со стенок шнеком и транспортируется им к запорному клапану 9. При закрытом запорном клапане 9 поступающий концентрат непрерывно перемешивается шнеком и за счет этого в массе концентрата выделяется тепловая энергия, разогревак щая его. К запорному клапану 9 постоянно транспортируются новые порции концентрата и постепенно заполняют объем корпуса. При заполнении корпуса 1 приблизительно на 2/3 высоты щнека малого диаметра концентрат давит на запорный клапан 9 и стенки корпуса. Под действием этого давления часть концентрата .выдавливается в трапецеидальные каналы 7, по которым концентрат начинает, двигаться от запорного клапана навстрчу загружаемому раствору полимера. Ограничитель 8 каналов способствует созданию разности давлений на входе в канал и на вы ходе из него, в результате чего по каналам

возврата концентрата постоянно циркулирует разогретый концентрат.

Таким образом, разогретый за счет нического перемешивания концентрат является как бы дополнительной поверхностью нагрева, за счет которой интенсивность удаления растворителя из раствора полимера возрастает в 2-3 раза. Трапецеидальные каналы способствуют увеличению этой дополнительной поверхности нагрева, так как по ним непрерывно циркулирует часть концентрата, все время смешиваясь с новыми порциями раствора полимера.

Одновременно под действием давления концентрата срабатывает запорный клапан 9 и поток концентрата раздваивается, так как другая его часть выгружается из устройства. Процесс удаления растворителя из раствора полимера идет непрерывно. Газообразный растворитель отводится через патрубок 5

Использование тепла тренчя, выделившегося при механическом перемешивании сконцентрированного полимера, позволяет уменьшить размеры установки.

Формула изобретения

Устройство для выделения полимера из раствора, содержащее обогреваемый корпус с входным патрубком для подачи раствора, выходным-для выгрузки продукта и патрубком отвода паров растворителя и шнек, отличающеес я тем, что, с целью интенсификации процесса подвода тепла к раствору полимера, корпус и шнек выполнены двухступенчатыми с переходным коническим участком между ступенями корпуса и расширяющимися в направлении к входному патрубку каналами, выполненными на внутренней поверхности концевой ступени корпуса меньшего диаметра.

Авторы

Даты

1977-03-25—Публикация

1973-12-28—Подача