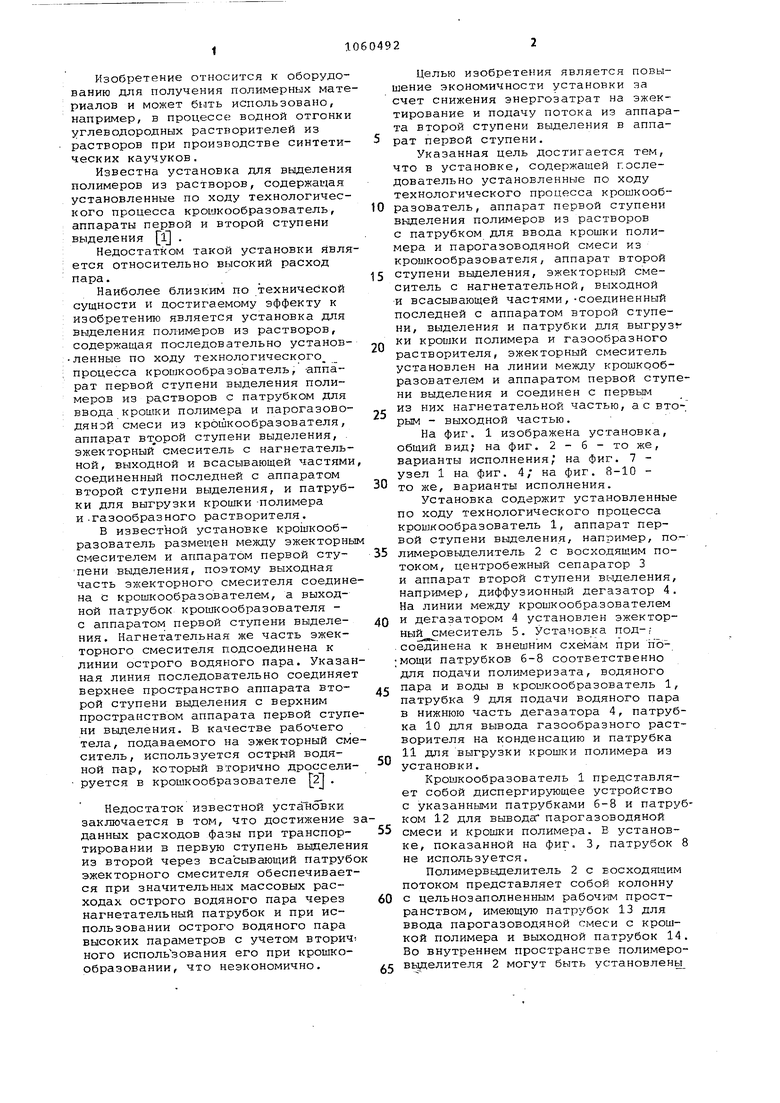

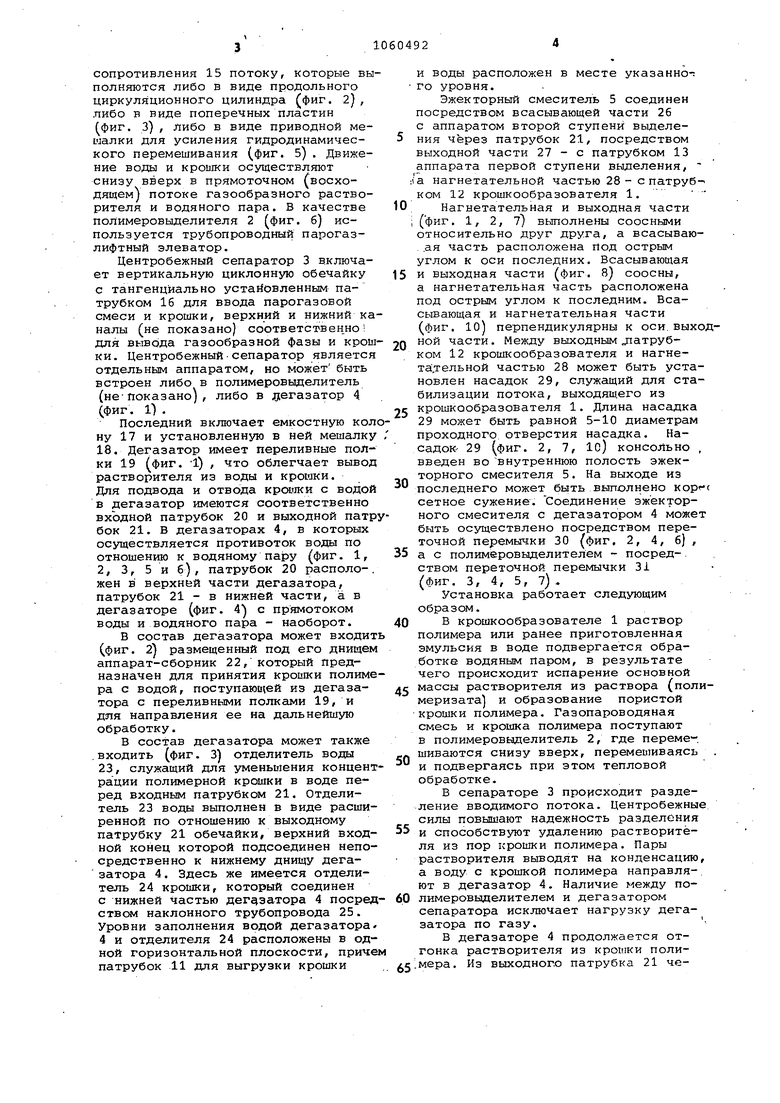

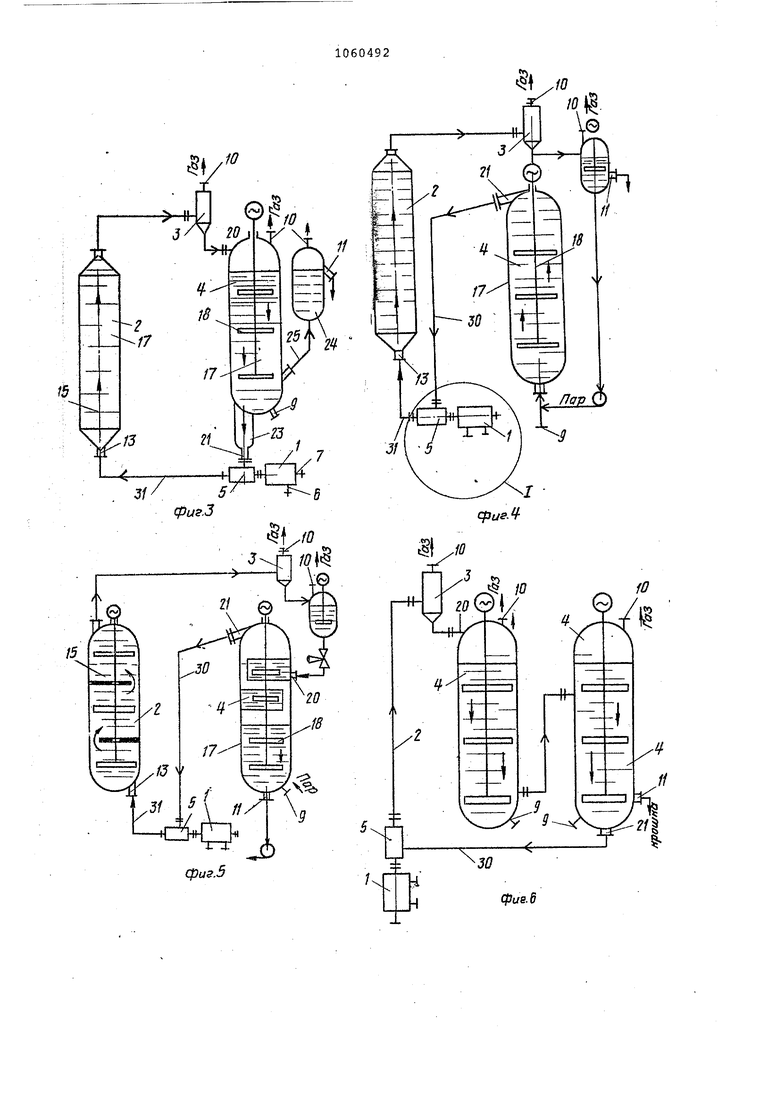

Изобретение относится к оборудованию для получения полимерных мате риалов и может быть использовано, например, в процессе; водной отгонки углеводородных растворителей из растворов при производстве синтетических каучуков. Известна установка для выделени полимеров из растворов, содержащая установленные по коду технологического процесса крошкообразователь, аппараты первой и второй ступени выделения (l . Недостатком такой установки явля ется относительно высокий расход пара. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является установка для выделения полимеров из растворов, содержащая последовательно установ ленные по ходу технологического процесса крошкообразователь, -аппарат первой ступени выделения полимеров из растворов с патрубком для ввода крошки полимера и парогазоводянэй смеси из крошкообразователя, аппарат вт/)рой ступени выделения, эжекторный смеситель с нагнетательной, выходной и всасывающей частями соединенный последней с аппаратом второй ступени выделения, и патрубки для выгрузки крошки -полимера и .газообразного растворителя. В известной установке крошкообразователь размещен между эжекторны смесителем и аппаратом первой ступени выделения, поэтому выходная часть эжекторного смесителя соедине на с крошкообразователем, а выходной патрубок крошкообразователя с аппаратом первой ступени выделения. Нагнетательная же часть эжекторного смесителя подсоединена к линии острого водяного пара. Указан ная линия последовательно соединяе верхнее пространство аппарата второй ступени выделения с верхним пространством аппарата первой ступе ни выделения. В качестве рабочего тела, подаваемого на эжекторный сме ситель, используется острый водяной п-ар, который вторично дросселируется в крошкообразователе 21 . Недостаток известной ycTaTiOBKH заключается в том, что достижение данных расходов фазы при транспортировании в первую ступень выделени из второй через всасывающий патруб эжекторного смесителя обеспечивается при значительных массовых расходах острого водяного пара через нагнетательный патрубок и при использовании острого водяного пара высоких параметров с учетом вторич; ного использования его при крошкообразовании, что неэкономично. Целью изобретения является повышение экономичности установки за счет снижения энергозатрат на эжектирование и подачу потока из аппарата второй ступени выделения в аппарат первой ступени. Указанная цель достигается тем, что в установке, содержащей последовательно установленные по ходу технологического процесса крошкообраэователь, аппарат первой ступени выделения полимеров из растворов с патрубком для ввода крошки полимера и парогазоводяной смеси из крошкообразователя, аппарат второй ступени выделения, эжекторный смеситель с нагнетательной, выходной и всасывающей частями,-соединенный последней с аппаратом второй ступени, выделения и патрубки для выгрузг ки кpODJKИ полимера и газообразного растворителя, эжекторный смеситель установлен на линии между крошкообразователем и аппаратом первой ступени выделения и соединен с первым из них нагнетательной частью, а с вторым - выходной частью. На фиг. 1 изображена установка, общий вид; на фиг. 2 - б - то же, варианты исполнения; на фиг. 7 узел 1 на Фиг. 4; на фиг. 8-10 то же, варианты исполнения. Установка содержит установленные по ходу технологического процесса крошкообразователь 1, аппарат первой ступени выделения, например, полимеровыделитель 2 с восходящим потоком, центробежный сепаратор 3 и аппарат второй ступени выделения, например, диффузионный дегазатор 4. На линии между крошкообразователем и дегазатором 4 установлен эжекторный смеситель 5. Установка под-; соединена к внешним схемам при помощи патрубков 6-8 соответственно для подачи полимеризата, водяного пара и воды в крошкообразователь 1, патрубка 9 для подачи водяного пара в нижнюю часть дегазатора 4, патрубка 10 для вывода газообразного растворителя на конденсацию и патрубка 11 для выгрузки крошки полимера из установки. Крошкообразователь 1 представляет собой диспергирующее устройство с указанными патрубками 6-8 и патрубком 12 для выводаг парогазоводяной смеси и крошки полимера. Е установке, показанной на фиг. 3, патрубок 8 не используется. Полимервыделитель 2 с восходящим потоком представляет собой колонну с цельнозаполненннм рабоч1-- м пространством, имеющую патрубок 13 для ввода парогазоводяной смеси с крошкой полимера и выходной Пс1трубок 14. Во внутреннем пространстве полимероввделителя 2 могут быть установлены

сопротивления 15 потоку, которые выполняются либо в виде продольного циркуляционного цилиндра (фиг. 2), либо в Виде поперечных пластин фиг. 3), либо в виде приводной мешалки для усиления гидродинамического перемешивания (фиг. 5). Движение воды и крошки осуществляют снизу вверх в прямоточном (восходящем) потоке газообразного растворителя и водяного пара. В качестве полимеровыделителя 2 (фиг. б) используется трубопроводный парогазлифтный элеватор.

Центробежный сепаратор 3 включает вертикальную циклонную обечайку с тангенциально установленным патрубком 16 для ввода парогазовой смеси и крошки, верхний и нижний каналы (не показано) соответственно для вывода газообразной фазы и крош ки. Центробежныйсепаратор является отдельным аппаратом, но может быть встроен либо в полимеровыделитель (не-показано), либо в дегазатор 4 (фиг. i) .

Последний включает емкостную колну 17 и установленную в ней мешалку IJB. Дегазатор имеет переливные полки 19 (фиг. ) , что облегчает вывод растворителя из воды и крошки. Для подвода и отвода кро1жи с водой в дегазатор имеются соответственно входной патрубок 20 и выходной патрбок 21. В дегазаторах 4, в которых осуществляется противоток воды по отношению к водяному пару (фиг. 1, 2, 3, 5 и б), патрубок 20 располо-. жен в верхней части дегазатора, патрубок 21 - в нижней части, а в дегазаторе (фиг. 4) с прямотоком воды и водяного пара - наоборот.

В состав дегазатора может входит (фиг. 2) размещенный под его днищем аппарат-сборник 22, который предназначен для принятия крошки полимера с водой, поступающей из дегазатора с переливными полками 19, и для направления ее на дальнейшую обработку.

В состав дегазатора может также . входить (фиг. 3) отделитель воды 23, служащий для уменьшения концентрации полимерной крошки в воде перед входным патрубком 21. Отделитель 23 воды выполнен в виде расширенной по отношению к выходному патрубку 21 обечайки, верхний входной конец которой подсоединен непосредственно к нижнему днищу дегазатора 4. Здесь же имеется отделитель 24 крошки, который соединен с нижней частью дегазатора 4 посред ством наклонного трубопровода 25. Уровни заполнения водой дегазатора 4 и отделителя 24 расположены в одной горизонтальной плоскости, приче патрубок 11 для выгрузки крошки

и воды расположен в месте указанно го уровня.

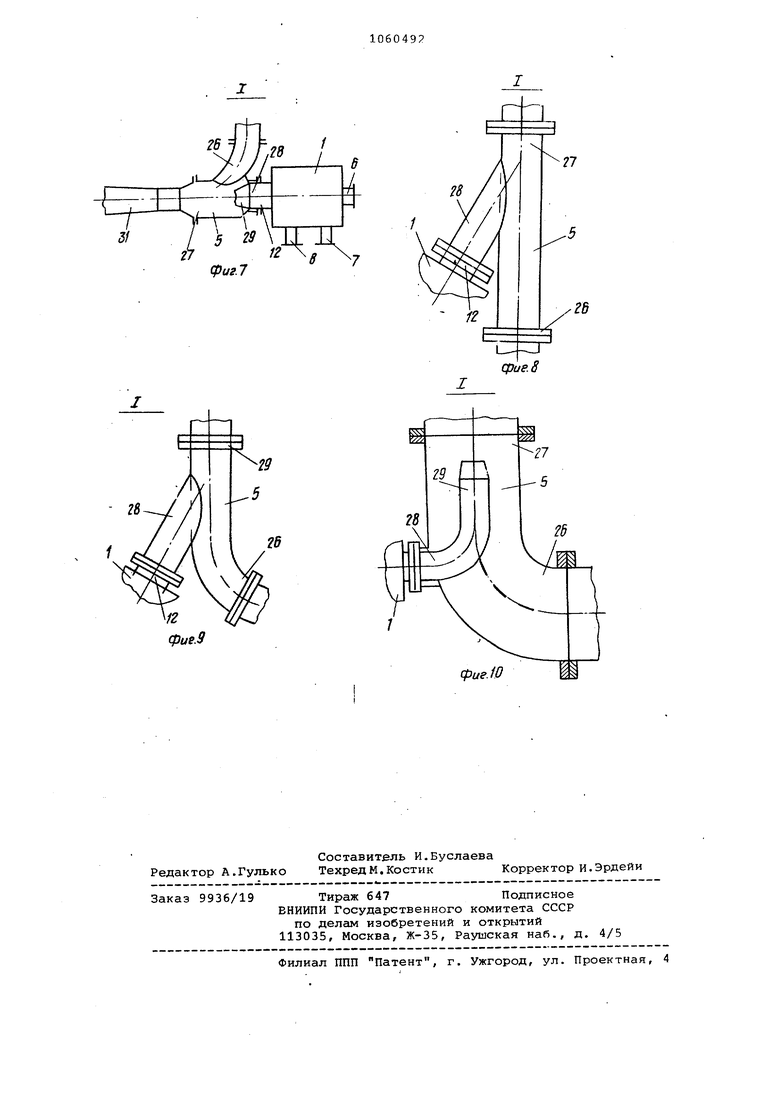

Эжекторный смеситель 5 соединен посредством всасывающей части 26 с аппаратом второй ступени вьщеления через патрубок 21, посредством выходной части 27 - с патрубком 13 аппарата первой ступени выделения,

/а нагнетательной частью 28 - с патрубком 12 крошкообразователя 1.

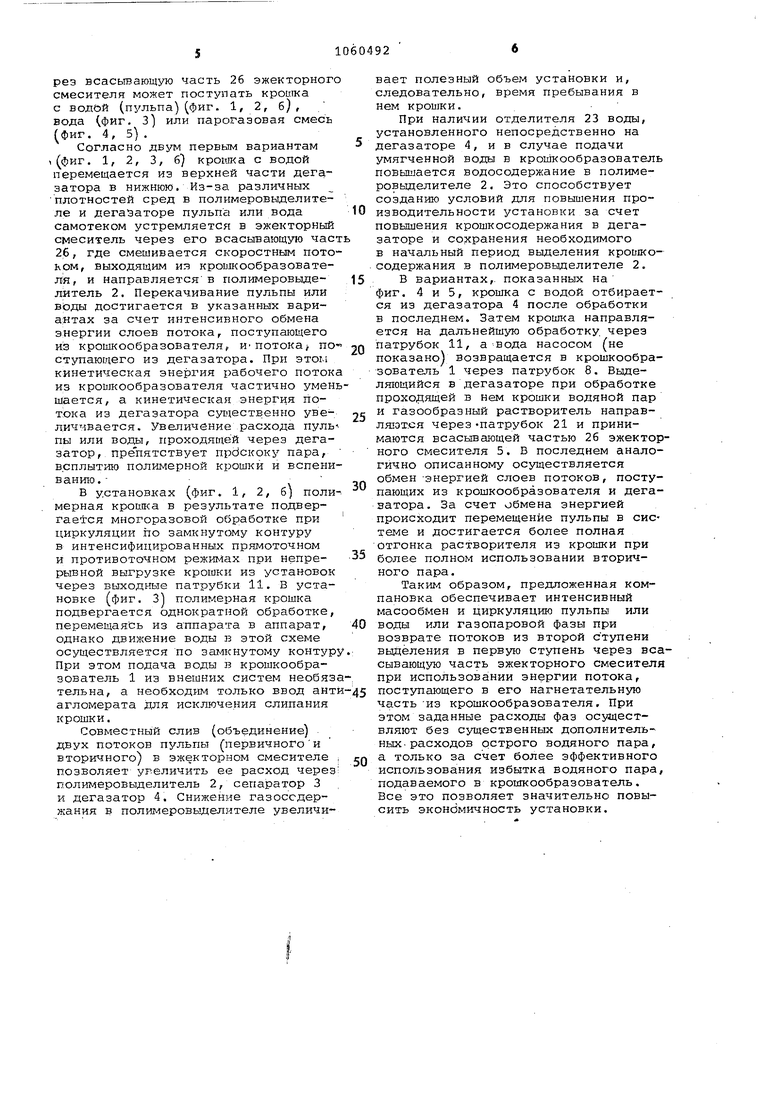

Нагнетательная и выходная части

; (фиг. 1, 2, 7) выполнены соосными относительно друг друга, а всасываю.ая часть расположена Под острым углом к оси последних. Всасывающая и выходная части (фиг. 8) соосны, а нагнетательная часть расположена под острым углом к последним. Всасывающая и нагнетательная части (фиг. 10) перпендикулярны к оси. выхной части. Между выходным дхатрубком 12 крошкообразователя и нагнета:,тельной частью 28 может быть установлен насадок 29, служащий для стабилизации потока, выходящего из крошкообразователя 1. Длина насадка 29 может быть равной 5-10 диаметрам проходного отверстия насадка. Насадок- 29 (фиг. 2, 7, 10) консольно введен во внутреннюю полость эжекторного смесителя 5. На выходе из последнего может быть выполнено кор сетное сужение. Соединение эжекторного смесителя с дегазатором 4 може быть осуществлено посредством переточной перемычки 30 (фиг, 2, 4, 6) , а с полимеровыделителем - посред-. ством переточной перемычки 31 (фиг. 3, 4, 5, 7) .

Установка работает следующим образом.

В крошкообразователе 1 раствор полимера или ранее приготовленная эмульсия в воде подвергается обработке водяным паром, в результате чего происходит испарение основной массы растворителя из раствора (полмеризата и образование пористой крошки полимера. Газопароводяная смесь и крошка полимера поступают в полимеровыделитель 2, где перемешиваются снизу вверх, перемешиваясь и подвергаясь при этом тепловой обработке.

В сепараторе 3 происходит разделение вводимого потока. Центробежны силы повышают надежность разделения и способствуют удалению растворителя из пор крошки полимера. Пары растворителя выводят на конденсацию а воду с крошкой полимера направляют в дегазатор 4. Наличие между полимеровыделителем и дегазатором сепаратора исключает нагрузку дегазатора по газу.

В дегазаторе 4 продолжается отгонка растворителя из крошки поли мера. Из выходного патрубка 21 череэ всасывающую часть 26 эжекторного смесителя может поступать кроижа с ВОДОЙ (пульпа) (фиг. 1, 2, б), вода (фиг, 3) или парогазовая смесь (фиг. 4, 5).

Согласно двум первым вариантам (фиг. 1, 2, 3, б) кромка с водой перемещается из верхней части дегазатора в нижнюю. Из-за различных плотностей сред в полимеровьщелителе и дегазаторе пульпа или вода самотеком устремляется в эжекторный смеситель через его всасывающую част 26, где смешивается скоростным потоком, выходящим из кроижообразователя, и направляетсяв полимеровьщелитель 2. Перекачивание пульпы или воды достигается в указанных вариантах за счет интенсивного обмена Э:Нергии слоев потока, поступающего из крошкообразователя, И потока по ступающего из дегазатора. При этом кинетическая энергия рабочего потока из кроыкообразователя частично уменьшается, а кинетическая энергия потока из дегазатора суЕ1ественно увелич вается. Увеличение расхода пуль пы или воды, прохолящ€;й через дегазатор, препятствует прЬскоку пара, всплытию полимерной крошки и вспениванию.-

В установках (фиг. 1, 2, б) полимерная крошка в результате подвергается многоразовой обработке при циркуляции по замкнутому контуру в интенсифицированных прямоточном и противоточном режимах при непрерывной выгрузке крошки из установок через выходные патрубки 11. В установке (фиг. 3} полимерная крошка подвергается однократной обработке, перемещаясь из аппарата в аппарат, однако движение воды в этой схеме осуществляется по замкнутому контуру При этом подача воды в крошкообразователь 1 из внешних систем необяза тельна, а необходим только ввод анти агломерата для исключения слипания крошки.

Совместный слив (объединение) двух потоков пульпы (первичногои вторичного) в эжекторном смесителе ; позволяет увеличить ее расход черезполимеровыделитель 2, сепаратор 3 и дегазатор 4. Снижение газоссдержания в полимеровыделителе увеличивает полезный объем установки и, следовательно, время пребывания в нем крошки.

При наличии отделителя 23 воды, установленного непосредственно на дегазаторе 4, и в случае подачи умягченной воды в кропжообразователь повьшается водосодержание в полнмеровыделителе 2. Это способствует созданию условий для повышения производительности установки за счет повышения крошкосодержания в дегазаторе и сохранения необходимого в начальный период выделения кроикосодержания в полимеровыделителе 2.

В вариантах,, показанных на фиг. 4 и 5, крошка с водой отбирается из дегазатора 4 после обработки в последнем. Затем крошка направляется на дальнейшую обработку, через патрубок 11, аВода насосом (не показано) возвращается в крошкообразовате-пь 1 через патрубок 8. Выделяющийся в дегазаторе при обработке проходящей в нем крошки водяной пар и газообразный растворитель направляэт.ся через -патрубок 21 и принимаются всасывающей частью 26 эжекторного смесителя 5. В последнем аналогично описанному осуществляется обмен энергией слоев потоков, поступающих из крошкообразователя и дегазатора. За счет обмена энергией происходит перемещение пульпы в системе и достигается более полная отгонка растворителя из крошки при более полном использовании вторичного пара.

Таким образом, предложенная компановка обеспечивает интенсивный масообМен и циркуляцию пульпы или воды или газопаровой фазы при возврате потоков из второй ступени выделения в первую ступень через всасывающую часть эжекторного смесителя при использовании энергии потока, поступающего в его нагнетательную частьИЗ крошкообразователя. При этом заданные расходы фаз осуществляют без существенных дополнительных- расходов острого водяного пара, а только за счет более эффективного использования избытка водяного пара, подаваемого в крошкообразователь. Все это позволяет значительно повысить экономичность установки.

Газ

Cpuf.i

Щ Газ

ffofrrrfop 5

поли1 ера и | Фиг.г 1-1

1 .iO

. I -/

«n

cpue.8

I

фие.9

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для выделения полимеров из растворов | 1984 |

|

SU1199630A2 |

| Установка для выделения полимеров из растворов | 1983 |

|

SU1123872A2 |

| Установка для выделения полимеров из растворов | 1985 |

|

SU1279830A1 |

| Установка для выделения полимеров из растворов | 1985 |

|

SU1298086A1 |

| Установка для выделения полимерных материалов из растворов | 1982 |

|

SU1033355A1 |

| Аппарат для выделения полимеров из растворов | 1984 |

|

SU1193002A1 |

| Установка для выделения полимеров из растворов | 1982 |

|

SU1087357A1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ИЗ УГЛЕВОДОРОДНЫХ РАСТВОРОВ | 1992 |

|

RU2050275C1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ КРОШКИ КАУЧУКА ИЗ УГЛЕВОДОРОДНЫХ РАСТВОРОВ | 1992 |

|

RU2035306C1 |

| Крошкообразователь для выделения полимеров из растворов | 1988 |

|

SU1565705A1 |

УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ ПОЛИМЕРОВ ИЗ РАСТВОРОВ, содержащая йоследовательно установленные по ходу технологического процесса крошкообразователь, аппарат первой ступен ни выделения полимеров из растворов с патрубком для ввода крошки полимера и парогазоводяной смеси из крош- . кообразователя, аппарат второй ступе ни выделения, эжекторный смеситель ч с нагнетательной, выходной и всасывающей частями, соединенный последней с аппаратом второй ступени выделения, и патрубки для выгрузки крошки полимера и газообразного растворителя, отличающаяся тем, что, с целью повышения экономичности установки за счет снижения энергозатрат на эжектирование и подачу потока из аппарата второй ступени выделения в аппарат первой ступени, эжекторный смеситель установлен на линии между крошкообразоваi телем и аппаратом первой ступени выделения и соединен с nepBHNt из (Л них нагнетательной частью, а с ВТОрым - выходной частью.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кирпичниковп..А | |||

| и др | |||

| Альбом технологических схем основных, производств промычленности синтетического каучука | |||

| Л., Химия, 1976, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для выделения полимерных материалов из углеводородных растворов | 1978 |

|

SU712260A1 |

| Солесос | 1922 |

|

SU29A1 |

| . | |||

Авторы

Даты

1983-12-15—Публикация

1981-09-02—Подача