Изобретение относится к установкам для выделения полимеров из растворов, использ емщ преимущественно в процессе водной ofroWRH углеводородных растворителей из растворов при производстве синтетических каучуков, и является усовершенствованием известного устройства по авт. св. № 1060492.

Целью изобретения является повышение экономичности установки.

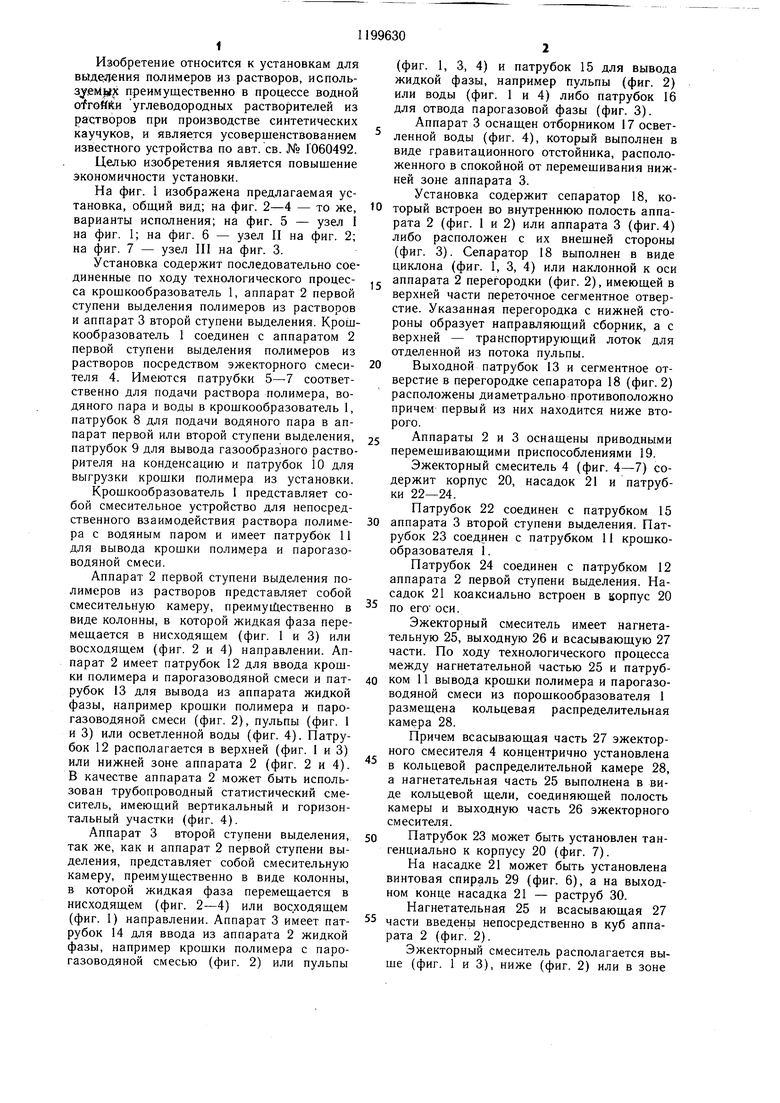

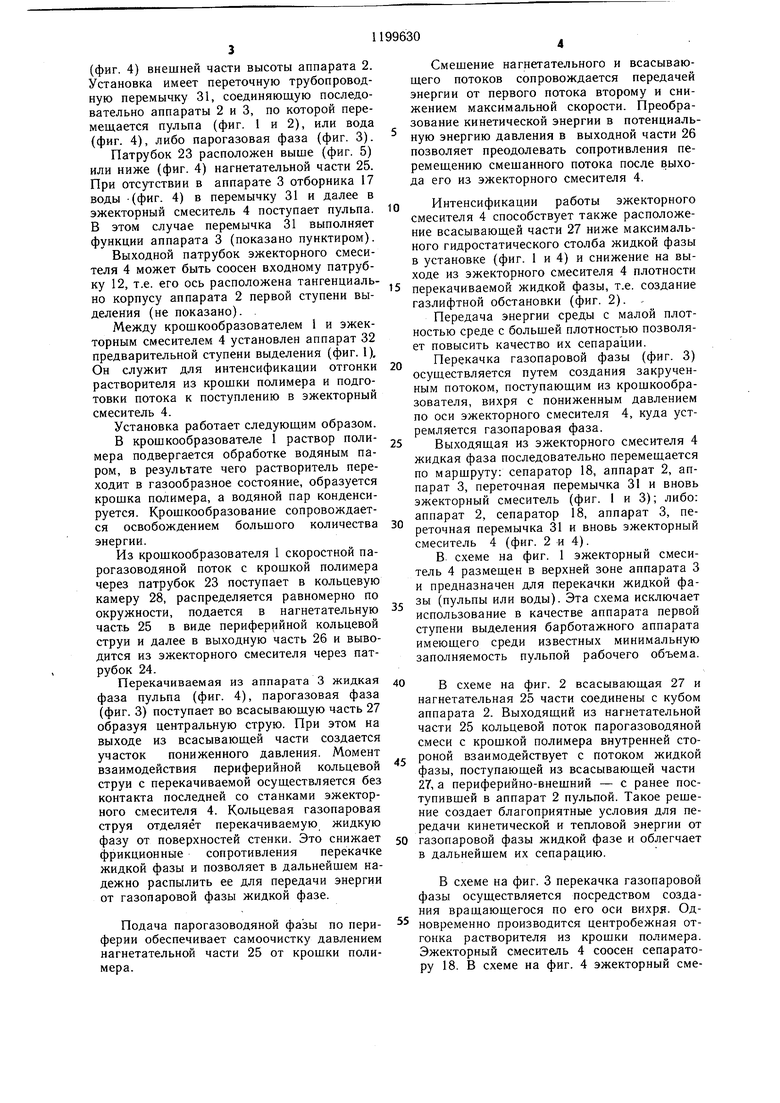

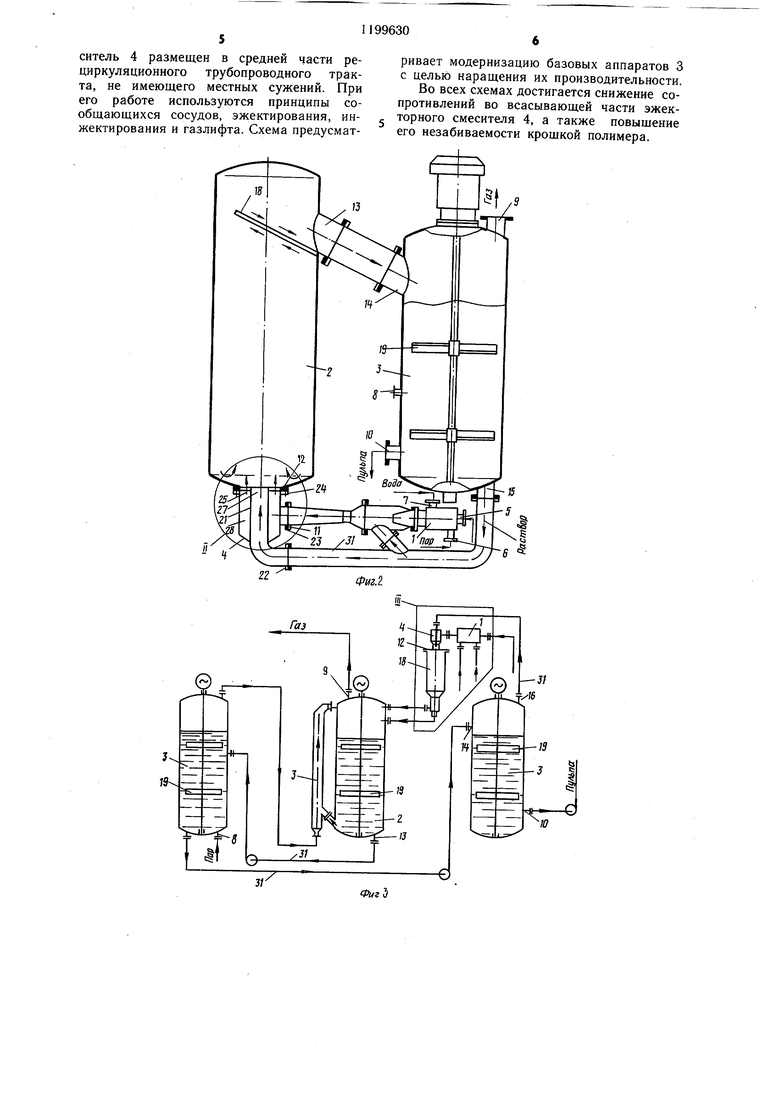

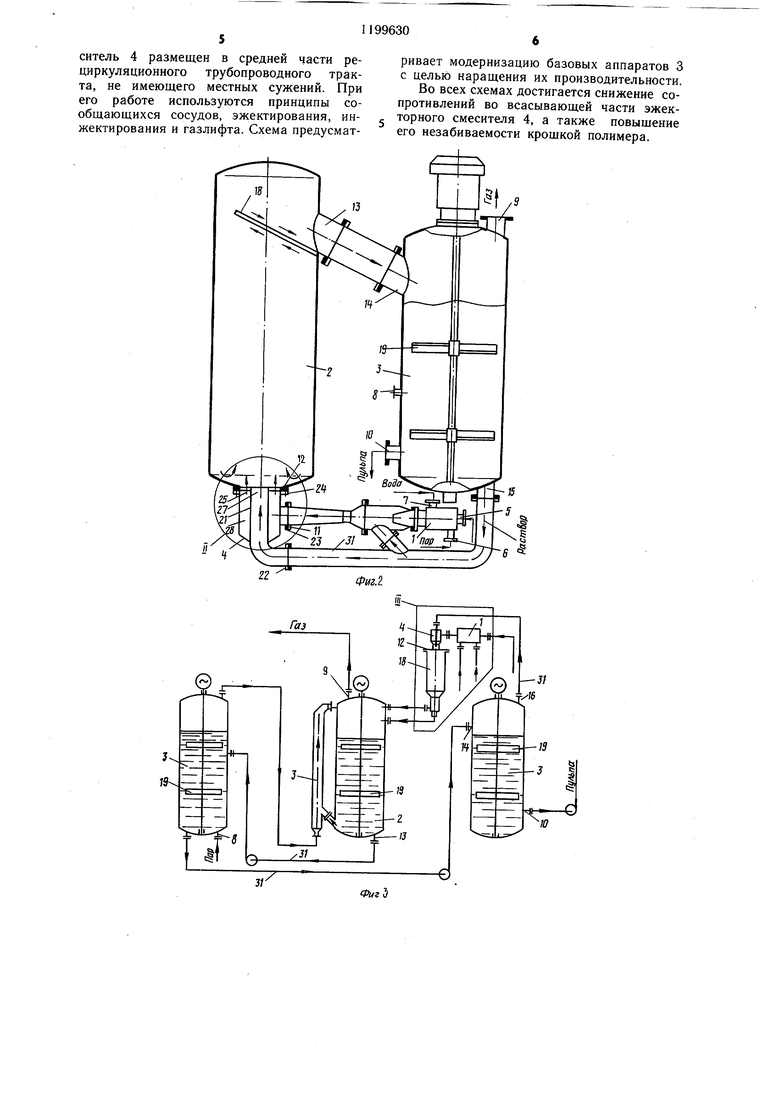

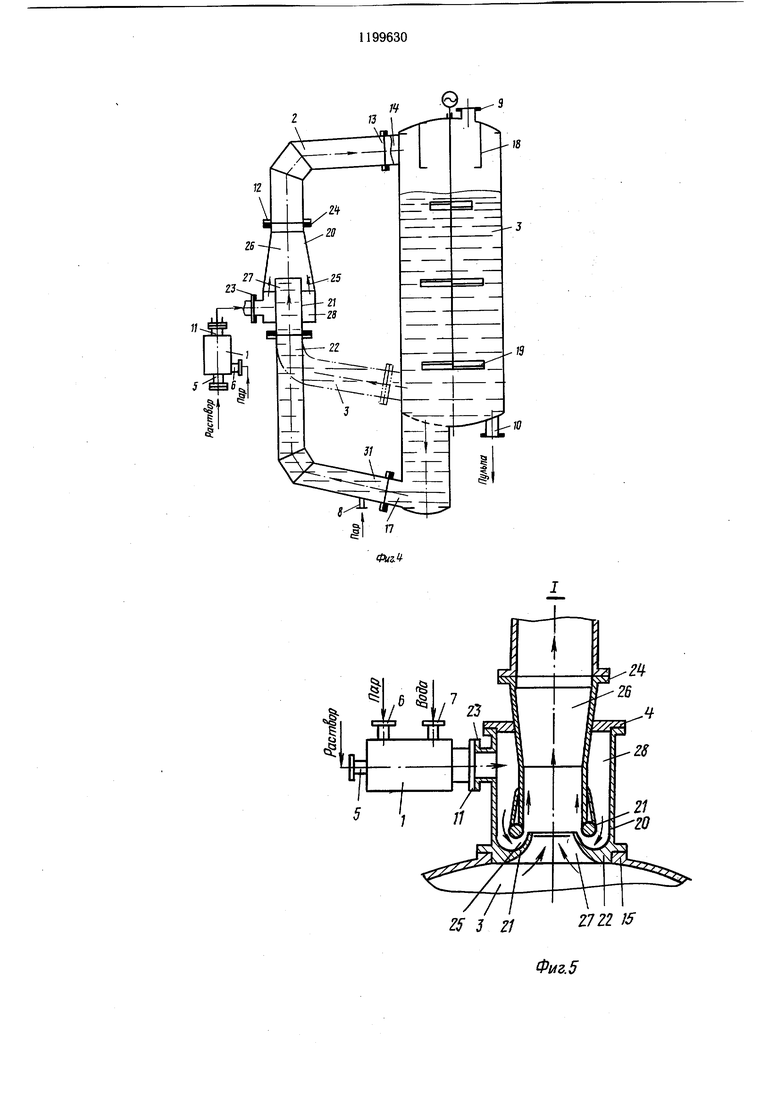

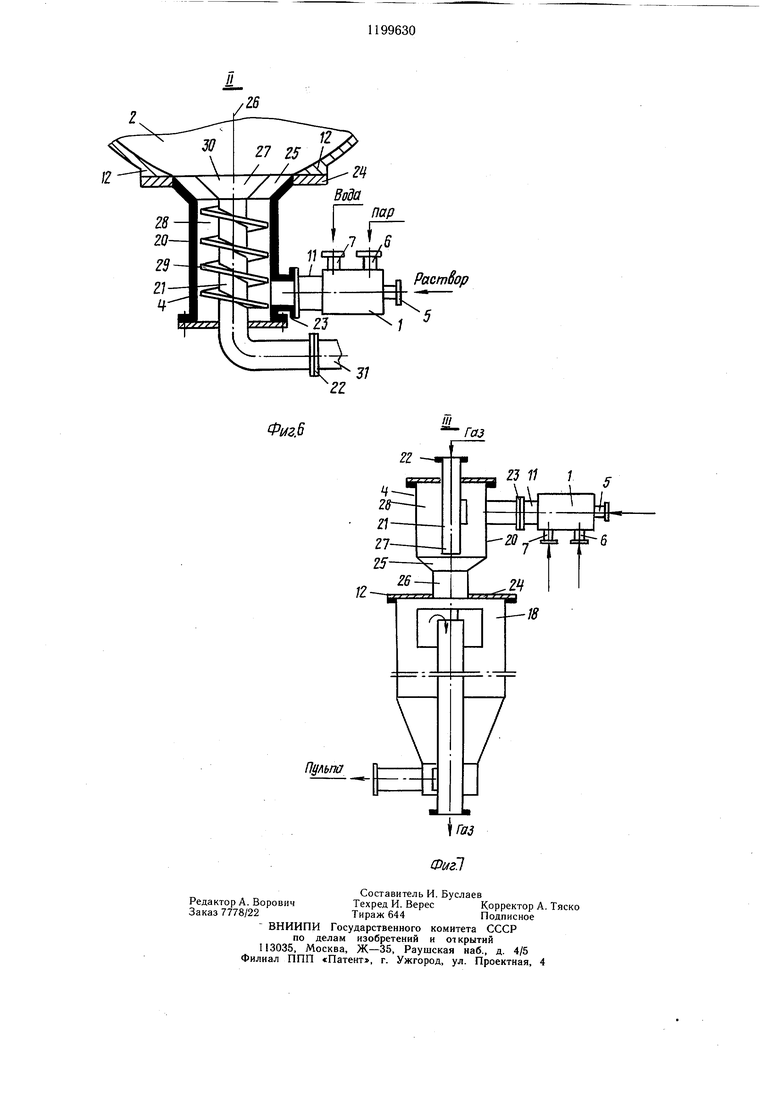

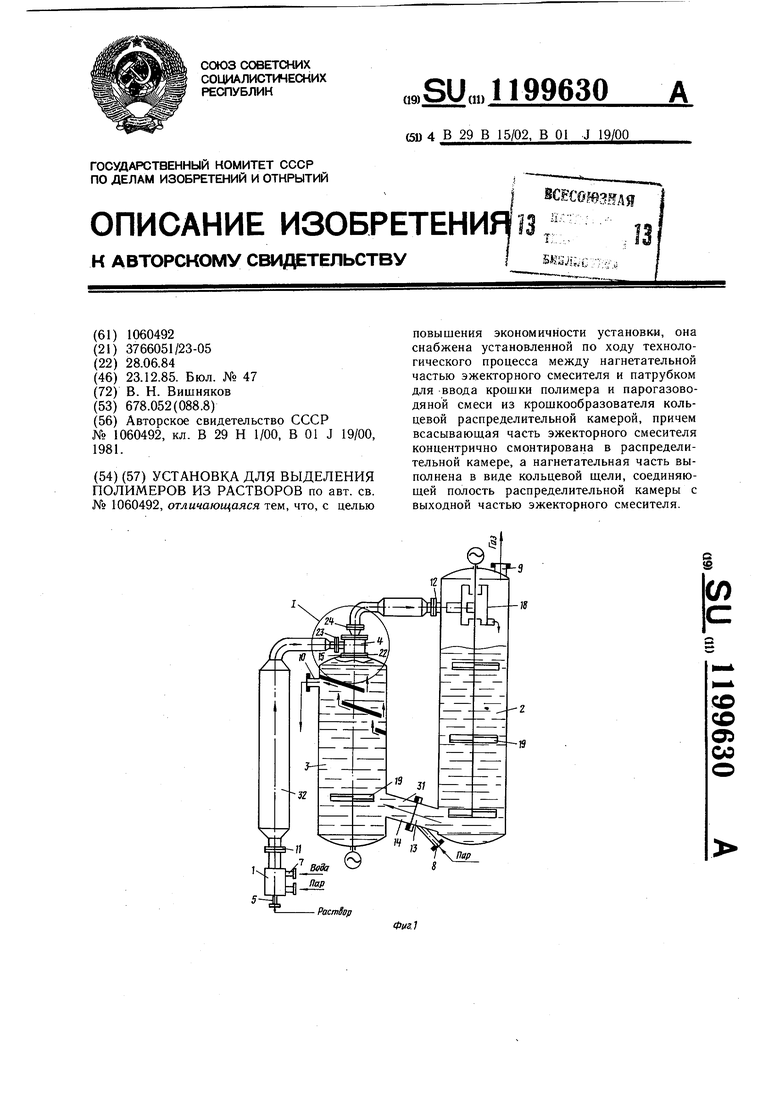

На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2-4 - то же, варианты исполнения; на фиг. 5 - узел I на фиг. 1; на фиг. 6 - узел II на фиг. 2; на фиг. 7 - узел III на фиг. 3.

Установка содержит последовательно соединенные по ходу технологического процесса крошкообразователь 1, аппарат 2 первой ступени выделения полимеров из растворов и аппарат 3 второй ступени выделения. Крощкообразователь 1 соединен с аппаратом 2 первой ступени выделения полимеров из растворов посредством эжекторного смесителя 4. Имеются патрубки 5-7 соответственно для подачи раствора полимера, водяного пара и воды в крошкообразователь 1, патрубок 8 для подачи водяного пара в аппарат первой или второй ступени выделения, патрубок 9 для вывода газообразного растворителя на конденсацию и патрубок 10 для выгрузки крощки полимера из установки.

Крошкообразователь 1 представляет собой смесительное устройство для непосредственного взаимодействия раствора полимера с водяным паром и имеет патрубок 11 для вывода крошки полимера и парогазоводяной смеси.

Аппарат 2 первой ступени выделения полимеров из растворов представляет собой смесительную камеру, преимущественно в виде колонны, в которой жидкая фаза перемешается в нисходящем (фиг. 1 и 3) или восходящем (фиг. 2 и 4) направлении. Аппарат 2 имеет патрубок 12 для ввода крощки полимера и парогазоводяной смеси и патрубок 13 для вывода из аппарата жидкой фазы, например крошки полимера и парогазоводяной смеси (фиг. 2), пульпы (фиг. 1 и 3) или осветленной воды (фиг. 4). Патрубок 12 располагается в верхней (фиг. 1 и 3) или нижней зоне аппарата 2 (фиг. 2 и 4). В качестве аппарата 2 может быть использован трубопроводный статистический смеситель, имеющий вертикальный и горизонтальный участки (фиг. 4).

Аппарат 3 второй ступени выделения, так же, как и аппарат 2 первой ступени выделения, представляет собой смесительную камеру, преимущественно в виде колонны, в которой жидкая фаза перемещается в нисходящем (фиг. 2-4) или восходящем (фиг. 1) направлении. Аппарат 3 имеет патрубок 14 для ввода из аппарата 2 жидкой фазы, например крошки полимера с парогазоводяной смесью (фиг. 2) или пульпы

(фиг. 1, 3, 4) и патрубок 15 для вывода жидкой фазы, например пульпы (фиг. 2) или воды (фиг. 1 и 4) либо патрубок 16 для отвода парогазовой фазы (фиг. 3).

Аппарат 3 оснащен отборником 17 осветленной воды (фиг. 4), который выполнен в виде гравитационного отстойника, расположенного в спокойной от перемешивания нижней зоне аппарата 3.

Установка содержит сепаратор 18, который встроен во внутреннюю полость аппарата 2 (фиг. 1 и 2) или аппарата 3 (фиг. 4) либо расположен с их внещней стороны (фиг. 3). Сепаратор 18 выполнен в виде циклона (фиг. 1, 3, 4) или наклонной к оси , аппарата 2 перегородки (фиг. 2), имеющей в верхней части переточное сегментное отверстие. Указанная перегородка с нижней стороны образует направляющий сборник, а с верхней - транспортирующий лоток для отделенной из потока пульпы. 0 Выходной патрубок 13 и сегментное отверстие в перегородке сепаратора 18 (фиг. 2) расположены диаметрально противоположно причем первый из них находится ниже второго.

5 Аппараты 2 и 3 оснащены приводными перемещивающими приспособлениями 19.

Эжекторный смеситель 4 (фиг. 4-7) содержит корпус 20, насадок 21 и патрубки 22-24.

Патрубок 22 соединен с патрубком 15 0 аппарата 3 второй ступени выделения. Патрубок 23 соединен с патрубком 11 крощкообразователя 1.

Патрубок 24 соединен с патрубком 12 аппарата 2 первой ступени выделения. Насадок 21 коаксиально встроен в корпус 20 по его оси.

Эжекторный смеситель имеет нагнетательную 25, выходную 26 и всасывающую 27 части. По ходу технологического процесса между нагнетательной частью 25 и патрубком 11 вывода крошки полимера и парогазоводяной смеси из порошкообразователя 1 размещена кольцевая распределительная камера 28.

Причем всасывающая часть 27 эжекторного смесителя 4 концентрично установлена в кольцевой распределительной камере 28, а нагнетательная часть 25 выполнена в виде кольцевой щели, соединяющей полость камеры и выходную часть 26 эжекторного смесителя.

0 Патрубок 23 может быть установлен тангенциально к корпусу 20 (фиг. 7).

На насадке 21 может быть установлена винтовая спираль 29 (фиг. 6), а на выходном конце насадка 21 - раструб 30.

Нагнетательная 25 и всасывающая 27 5 части введень непосредственно в куб аппарата 2 (фиг. 2).

Эжекторный смеситель располагается выше (фиг. 1 и 3), ниже (фиг. 2) или в зоне (фиг. 4) внешней части высоты аппарата 2. Установка имеет переточную трубопроводную перемычку 31, соединяющую последовательно аппараты 2 и 3, по которой перемещается пульпа (фиг. 1 и 2), или вода (фиг. 4), либо парогазовая фаза (фиг. 3). Патрубок 23 расположен выше (фиг. 5) или ниже (фиг. 4) нагнетательной части 25. При отсутствии в аппарате 3 отборника 17 воды -(фиг. 4) в перемычку 31 и далее в эжекторный смеситель 4 поступает пульпа. В этом случае перемычка 31 выполняет функции аппарата 3 (показано пунктиром). Выходной патрубок эжекторного смесителя 4 может быть соосен входному патрубку 12, т.е. его ось расположена тангенциально корпусу аппарата 2 первой ступени выделения (не показано). . Между крошкообразователем 1 и эжекторным смесителем 4 установлен аппарат 32 предварительной ступени выделения (фиг. 1). Он служит для интенсификации отгонки растворителя из крошки полимера и подготовки потока к поступлению в эжекторный смеситель 4. Установка работает следующим образом. В крошкообразователе 1 раствор полимера подвергается обработке водяным паром, в результате чего растворитель переходит в газообразное состояние, образуется крощка полимера, а водяной пар конденсируется. Крошкообразование сопровождается освобождением большого количества энергии. Из крошкообразователя 1 скоростной парогазоводяной поток с крошкой полимера через патрубок 23 поступает в кольцевую камеру 28, распределяется равномерно по окружности, подается в нагнетательную часть 25 в виде периферийной кольцевой струи и далее в выходную часть 26 и выводится из эжекторного смесителя через патрубок 24. Перекачиваемая из аппарата 3 жидкая фаза пульпа (фиг. 4), парогазовая фаза (фиг. 3) поступает во всасывающую часть 27 образуя центральную струю. При этом на выходе из всасывающей части создается участок пониженного давления. Момент взаимодействия периферийной кольцевой струи с перекачиваемой осуществляется без контакта последней со станками эжекторного смесителя 4. Кольцевая газопаровая струя отделяет перекачиваемую жидкую фазу от поверхностей стенки. Это снижает фрикционные сопротивления перекачке жидкой фазы и позволяет в дальнейщем надежно распылить ее для передачи энергии от газопаровой фазы жидкой фазе. Подача парогазоводяной фазы по периферии обеспечивает самоочистку давлением нагнетательной части 25 от крошки полимера. Смешение нагнетательного и всасывающего потоков сопровождается передачей энергии от первого потока второму и снижением максимальной скорости. Преобразование кинетической энергии в потенциальную энергию давления в выходной части 26 позволяет преодолевать сопротивления перемещению смешанного потока после выхода его из эжекторного смесителя 4. Интенсификации работы эжекторного смесителя 4 способствует также расположение всасывающей части 27 ниже максимального гидростатического столба жидкой фазы в установке (фиг. 1 и 4) и снижение на выходе из эжекторного смесителя 4 плотности перекачиваемой жидкой фазы, т.е. создание газлифтной обстановки (фиг. 2). Передача энергии среды с малой плотностью среде с большей плотностью позволяет повысить качество их сепарации. Перекачка газопаровой фазы (фиг. 3) осуществляется путем создания закрученным потоком, поступающим из крощкообразователя, вихря с пониженным давлением по оси эжекторного смесителя 4, куда устремляется газопаровая фаза. Выходящая из эжекторного смесителя 4 жидкая фаза последовательно перемещается по марщруту: сепаратор 18, аппарат 2, аппарат 3, переточная перемычка 31 и вновь эжекторный смеситель (фиг. 1 и 3); либо: аппарат 2, сепаратор 18, аппарат 3, переточная перемычка 31 и вновь эжекторный смеситель 4 (фиг. 2 и 4). В схеме на фиг. 1 эжекторный смеситель 4 размещен в верхней зоне аппарата 3 и предназначен для перекачки жидкой фазы (пульпы или воды). Эта схема исключает использование в качестве аппарата первой ступени выделения барботажного аппарата имеющего среди известных минимальную заполняемость пульпой рабочего объема. В схеме на фиг. 2 всасывающая 27 и нагнетательная 25 части соединены с кубом аппарата 2. Выходящий из нагнетательной части 25 кольцевой поток парогазоводяной смеси с крошкой полимера внутренней стороной взаимодействует с потоком жидкой фазы, поступающей из всасывающей части 27, а периферийно-внешний - с ранее поступившей в аппарат 2 пульпой. Такое решение создает благоприятные условия для передачи кинетической и тепловой энергии от газопаровой фазы жидкой фазе и облегчает в дальнейшем их сепарацию. В схеме на фиг. 3 перекачка газопаровой фазы осуществляется посредством создания вращающегося по его оси вихря. Одновременно производится центробежная отгонка растворителя из крошки полимера. Эжекторный смеситель 4 соосен сепаратору 18. В схеме на фиг. 4 эжекторный смеситель 4 размещен в средней части рециркуляционного трубопроводного тракта, не имеющего местных сужений. При его работе используются принципы сообщающихся сосудов, эжектирования, инжектирования и газлифта. Схема предусматривает модернизацию базовых аппаратов 3 с целью наращения их производительности. Во всех схемах достигается снижение сопротивлений во всасывающей части эжекторного смесителя 4, а также повыщение его незабиваемости крощкой полимера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для выделения полимеров из растворов | 1981 |

|

SU1060492A1 |

| Установка для выделения полимеров из растворов | 1983 |

|

SU1165586A1 |

| Установка для выделения полимеров из растворов | 1983 |

|

SU1123872A2 |

| Установка для выделения полимеров из растворов | 1983 |

|

SU1159789A1 |

| Установка для выделения полимеров из растворов | 1985 |

|

SU1279830A1 |

| Установка для выделения полимеров из растворов | 1985 |

|

SU1298086A1 |

| Установка для выделения полимеров из растворов | 1982 |

|

SU1087357A1 |

| Аппарат для выделения полимеров из растворов | 1982 |

|

SU1052410A1 |

| Установка для выделения полимеров из растворов | 1986 |

|

SU1399139A1 |

| Крошкообразователь для выделения полимеров из растворов | 1982 |

|

SU1080994A1 |

УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ ПОЛИМЕРОВ ИЗ РАСТВОРОВ по авт. св. № 1060492, отличающаяся тем, что, с целью повышения экономичности установки, она снабжена установленной по ходу технологического процесса между нагнетательной частью эжекторного смесителя и патрубком для ввода крошки полимера и парогазоводяной смеси из крошкообразователя кольцевой распределительной камерой, причем 19/00, всасывающая часть эжекторного смесителя концентрично смонтирована в распределительной камере, а нагнетательная часть выполнена в виде кольцевой щели, соединяющей полость распределительной камеры с выходной частью эжекторного смесителя. (Л со со at) со

2J-s-Щ-J/

о

Фиг

2

Z7Z2 J5

Фиг. 5

| Установка для выделения полимеров из растворов | 1981 |

|

SU1060492A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-12-23—Публикация

1984-06-28—Подача