1

Изобретение относится к черной металлургии, в частности к сталям для конструкций, работающих в агрессивных средах (высокотемпературных газовых средах, содержащих сернистые соединения, в кониентриро- 5 ванной азотной кислоте и т.п.).

Наиболее близка к изобретению жаростойкая сталь, содержащая компоненты в следукь щем соотнощении, вес.%:

Углероддо 0,110

Кремний0,5-1,5;

Хром16,0-19,0

Алюминий1,5-3,0

Марганецдо 0,5

Титан и/или ниобий 0,5-0,815

Азот0,022-0,18

ЖелезоОстальное.

В известной стали не ограничено содержание азота, вследствие чегэ сталь склонна к go хрупкому разрушению в процессе сварки. По этому сварку этой стали необходимо проводить с сопутствующим подогревом и с последующей немедленной термической обработкой. Для получения качественных сварных соеди-25

нений следует сместить порог хрупкости ста ли в область отрицательных температур, для чего необходимо обеспечить суммарное содержание азота и углерода не более 0,025% Порог хрупкости стали, при суммарном содержании в ней углерода и азота 0,03% и более, переходит в область положительных температур, что является основной причиной ее плохой свариваемости. Склонность стали к хрупкому разрушению еще более возрастает с введением кремния в количестве более 0,5%. По тем же причинам деформация известной стали должна производиться с подогревом. Сварные соединения этой стали не могут надежно работать в условиях воздействия окислительных серосодержащих газовых сред в связи с повыщенной хрупкостью и наличием в них дефектов. Сопротивление материала высокотемпературному окислению может еще более снизиться при работе в условиях теплосмен.

Цель изобретения - улучшение свариваемсти стали, холодной деформируемости и повышение надежности работы сварных соединений в окислительных газовых средах при

высоких температурах до 1300 С (например в средах, содержащих SOj, ).

Это достигается тем, что предлагаемая сталь имеет следующий состав компонентов, вес.%:

Углерод0,003-0,01

Азот0,003-0,015

Хром16,0 -19,5

2.2 -3,5 О,02- 0,15

0,1 - 0,5 Остальное

при условии что сумма содержаний углерода и азота составляет 0,006-0,025%.

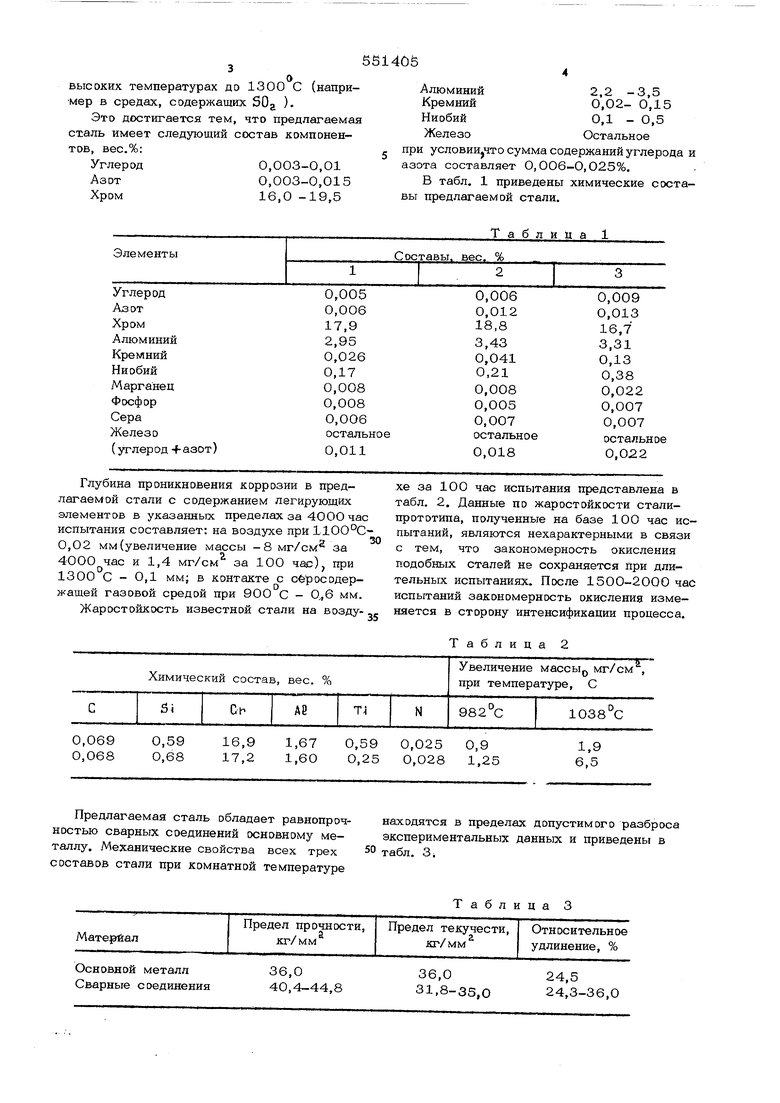

В табл. 1 приведены химические составы предлагаемой стали.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1979 |

|

SU834220A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2013 |

|

RU2543587C2 |

| ЖАРОСТОЙКАЯ СТАЛЬ | 2009 |

|

RU2415963C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЛЕГИРОВАННОЙ КОРРОЗИОННОСТОЙКОЙ СТАЛИ ДЛЯ ПРОИЗВОДСТВА ПРОКАТА | 2016 |

|

RU2639754C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579405C1 |

| Сварочная проволока | 1975 |

|

SU524646A1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ, ИМЕЮЩАЯ НИЗКИЙ КОЭФФИЦИЕНТ ТЕКУЧЕСТИ И ПОВЫШЕННУЮ НИЗКОТЕМПЕРАТУРНУЮ ВЯЗКОСТЬ | 1996 |

|

RU2136776C1 |

| СВАРОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2429307C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581322C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581323C1 |

Глубина проникновения коррозии в предлагаемой стали с содержанием легирующих элементов в указанных пределах за 40ОО час испытания составляет; на воздухе при 110О°С 0,О2 мм (увеличение массы -8 мг/см за 4000 час и 1,4 мг/см за 100 час), при 1300 С - 0,1 мм; в контакте с сёросодержащей газовой средой при 900 С - мм. Жаростойкость известной стали на воздуПредлагаемая сталь обладает равнопрочностью сварных соединений основному металлу. Механические свойства всех трех составов стали при комнатной температуре

находятся в пределах допустимого разброса экспериментальных данньпс и приведены в 50 табл. 3.

Таблица 3 хе за 100 час испытания представлена в табл. 2, Данные по жаростойкости сталипрототипа, полученные на базе 100 час испытаний, являются нехарактерными в связи с тем, что закономерность окисления подобных сталей не сохраняется при длительных испытаниях. После 1500-2000 час испытаний закономерность окисления изменяется в сторону интенсификации процесса. Таблица 2

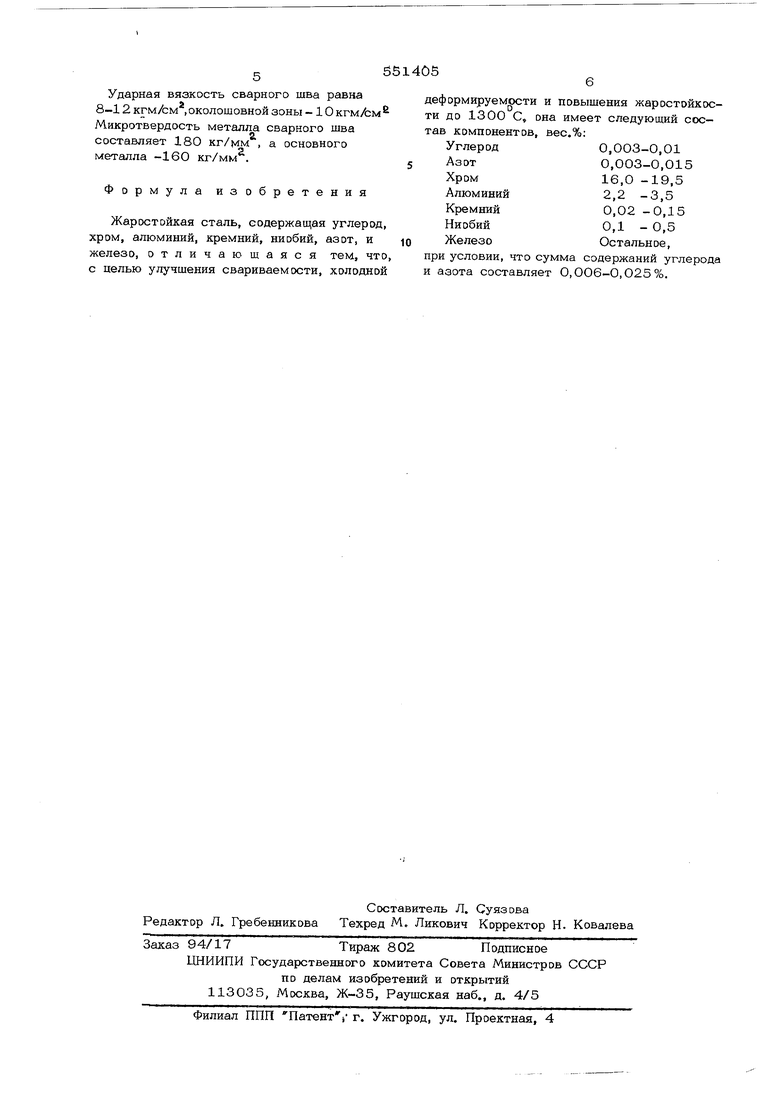

Ударная вязкость сварного шва равна 8-12 кгм/см,околошовной зоны -10 кгм/см Микротвердость металла сварного шва составляет 180 кг/мм , а основного металла -160 кг/мм .

Формула изобретения

Жаростойкая сталь, содержащая углерод, хром, алюминий, кремний, ниобий, азот, и железо, отличающаяся тем, что, с целью улучшения свариваемости, холодной

деформируемости и повышения жаростойкости до 1300 С, она имеет следующий состав компонентов, вес.%:

Углерод0,003-0,01

Азот0,003-0,015

Хром16,0 -19,5

Алюминий2,2 -3,5

Кремний0,02 -0,15

Ниобий0,1 - 0,5

ЖелезоОстальное,

при условии, что сумма содержаний углерода и азота составляет 0,006-0,025%.

Авторы

Даты

1977-03-25—Публикация

1975-12-29—Подача