Изобретение относится к ультраскоростной стали, имеющей предел прочности по меньшей мере 950 МПа. превосходную низкотемпературную вязкость и свариваемость, которая может широко применяться в качестве свариваемого стального материала для магистральных трубопроводов для транспортировки природных газов и сырых масел и сырой нефти, различных сосудов давления, промышленного механического оборудования и т.д.

Прочность магистральных труб для трубопроводов, используемых для транспортировки на большие расстояния сырых масел, нефти и природных газов в последние годы становится все выше и выше вследствие 1 улучшения эффективности транспортировки за счет более высокого давления и 2 улучшения эффективности выполнения на месте за счет уменьшения наружных диаметров и веса магистральных труб. Магистральные трубы, имеющие Х80 согласно стандарту Американского института нефти (АР1) (предел текучести по крайней мере 551 МПа и предел прочности по крайней мере 620 МПа), к настоящему времени введены в использование, но потребность в магистральных трубах, имеющих более высокую прочность, становится все сильнее и сильнее.

В настоящее время осуществлено исследование способов производства ультрапрочных магистральных труб на основе известных технологий производства Х80 магистральных труб (например, NKK Engineering Report, N 138 (1992), pp. 24-31 и The 7th Offshore Mechanics and Arctic Engineering (1988), Volume V, pp. 179-185 ), но производство магистральных труб, имеющих X100 (предел текучести по крайней мере 760 МПа) в соответствии с этими технологиями считается ограниченным.

Известна высокопрочная сталь для магистральных трубопроводов, имеющая низкий коэффициент текучести и повышенную низкотемпературную вязкость, содержащая углерод, кремний, марганец, фосфор, серу, никель, молибден, ниобий, титан, алюминий, бор, медь, хром, ванадий, азот, железо и неизбежные примеси, имеющая микроструктуру, содержащую мартенсит, бейнит и феррит (JP. 5195057 A).

При получении сверхпрочных магистральных труб необходимо соблюдать баланс между прочностью и низкотемпературной вязкостью, вязкостью зоны воздействия тепла сварки и свариваемостью на месте, разупрочнением и размягчением швов и т.д. и ускорением усовершенствования сверхпрочных магистральных труб (превосходящих Х100).

Кроме того, задачей изобретения является создание стали для высокопрочной магистральной трубы, которая является низкоуглеродистой сталью, содержащей Ni-Nb-Mo-следы Ti, добавленные в смеси, микроструктура которой включает смешанную мягкую/твердую структуру феррита, (имеющего средний размер зерна не более чем 5 мкм и содержащую заданное количество нагартованного феррита) и мартенсит, бейнит.

Решение этих задач осуществляется за счет того, что высокопрочная сталь для магистральных трубопроводов содержит указанные компоненты при следующем их отношении вес. %:

Углерод - 0,05-0,10

Кремний - Не более 0,6

Марганец - 1,7 - 2,5

Фосфор - Не более 0,015

Сера - Не более 0,003

Никель - 0,1 - 1,0

Молибден - 0,15 - 0,60

Ниобий - 0,01 - 0,10

Титан - 0,005 - 0,030

Алюминий - Не более 0,06

Бор - До 0,0020

Медь - До 1,2

Хром - До 0,8

Ванадий - До 0,10

Азот - 0,001 - 0,006

Железо и неизбежные примеси - Остальное.

при этом она имеет показатель прокаливаемости при ее закалке в диапазоне от 1,9 до 4,0, определяемый в зависимости от химического состава стали по следующей формуле.

P = 2,7C + 0,4Si + Mn + 0,8Cr + 0,45(Ni + Cu) + (1+ β)Mo + V - 1 + β,

где P показатель прокаливаемости при закалке стали,

β условный параметр, учитывающий влияние B-бора на прокаливаемость при условии, что β принимает значение ---> 0, когда β ---> B < 3 ppm, и значение ---> 1, когда β ---> B ≥ 3 ppm, причем она имеет микроструктуру, в которой ферритная фракция составляет от 20 до 90% с содержанием в феррите от 50 до 100% нагартованного феррита, а среднее значение зерна феррита составляет не более чем 5 мкм.

Кроме того, высокопрочная сталь содержит в вес.%:

Бор - 0,0003 - 0,0020

Медь - 0,1 - 1,2

Хром - 0,1 - 0,8

Ванадий - 0,01 - 0,10

Является целесообразным, если сталь дополнительно содержит следующие компоненты в вес.%:

Кальций - 0,001 - 0,06

РЭМ - 0,001 - 0,020

Магний - 0,001 - 0,006

Согласно второму варианту выполнения высокопрочной стали для магистральных трубопроводов, имеющей низкий коэффициент текучести и повышенную низкотемпературную вязкость, содержащей углерод, кремний, марганец, фосфор, серу, никель, молибден, ниобий, титан, алюминий, бор, азот, железо и неизбежные примеси, имеющей микроструктуру, содержащую мартенсит, бейнит и феррит, она отличается тем, что она содержит указанные компоненты при следующем их соотношении в вес.%:

Углерод - 0,05 - 0,10

Кремний - Не более 0,6

Марганец - 1,7 - 2,2

Фосфор - Не более 0,015

Сера - Не более 0,003

Никель - 0,1 - 1,0

Молибден - 0,15 - 0,50

Ниобий - 0,01 - 0,10

Титан - 0,005 - 0,030

Алюминий - Не более 0,06

Бор - До 0,0003 - 0,0020

Азот - 0,001 - 0,006

Железо и неизбежные примеси - Остальное.

при этом она имеет показатель прокаливаемости при ее закалке в диапазоне от 2,5 до 4,0, определяемый в зависимости от химического состава стали по следующей формуле:

P = 2,7C + 0,4Si + Mn + 0,45Ni + 2Мо,

где P - показатель прокаливаемости при закалке стали, причем она имеет микроструктуру, в которой ферритная фракция составляет от 20 до 90% с содержанием в феррите от 50 до 100% нагартованного феррита, и средним размером зерна феррита не более чем 5 мкм.

При этом высокопрочная сталь дополнительно содержит следующие компоненты в вес. %.

Ванадий - 0,01 - 0,10

Хром - 0,1 - 0,6

Медь - 0,1 - 1,0

Согласно еще одному варианту выполнения высокопрочной стали для магистральных трубопроводов, имеющей низкий коэффициент текучести и повышенную низкотемпературную вязкость, содержащей углерод, кремний, марганец, фосфор, серу, никель, молибден, ниобий, титан, алюминий, медь, хром, ванадий, азот, железо и неизбежные примеси, имеющей микроструктуру, содержащую мартенсит, бейнит и феррит, отличается тем, что она содержит указанные компоненты при следующем их соотношении в вес. %:

Углерод - 0,05-0,10

Кремний - Не более 0,6

Марганец - 1,7 - 2,5

Фосфор - Не более 0,015

Сера - не более 0,003

Никель - 0,1 - 1,0

Молибден - 0,35 - 0,50

Ниобий - 0,01 - 0,10

Титан - 0,005 - 0,030

Алюминий - Не более 0,06

Медь - 0,8-1,2

Хром - До 0,6

Ванадий - До 0,10

Азот - 0,001 - 0,006

Железо и неизбежные примеси - Остальное.

при этом она имеет показатель прокаливаемости при ее закалке в диапазоне от 2,5 до 3,5, определяемый в зависимости от химического состава стали по следующей формуле:

P = 2,7C + 0,4Si + Mn + 0,8Cr + 0,45(Ni + Cu) + Mo + V -1,

где P - показатель прокаливаемости при закалке стали, причем она имеет микроструктуру, в которой ферритная фракция составляет от 20 до 90% с содержанием в феррите от 50 до 100% нагартованного феррита, и средним значением зерна феррита не более чем 5 мкм.

При этом высокопрочная сталь может содержать, вес.%:

Хром - 0,1 - 0,6

Ванадий - 0,01 - 0,10

Является целесообразным, если сталь дополнительно содержит следующие компоненты в вес.%:

Кальций - 0,001 - 0,006

РЭМ - 0,001 - 0,020

Магний - 0,001 - 0,006

Ниже изобретение описывается более подробно.

Прежде всего будет рассмотрена микроструктура стали согласно изобретению.

При достижении сверхвысокого предела прочности на рызрыв, составляющего по меньшей мере 950 МПа, микроструктура материала стали должна содержать заданное количество мартенсит - бейнита, и для этого ферритная фракция должна составлять от 20 до 90% (или фракция мартенсит/бейнита должна составлять от 10 до 80%). Если ферритная фракция составляет более 90 %, фракция мартенсит/бейнита становится слишком малой, и заданная прочность не может быть достигнута. Ферритная фракция также зависит от содержания C, и если содержание C превышает 0,05%, довольно трудно получить по крайней мере 90 % ферритной фракции.

В стали согласно настоящему изобретению наиболее желательная ферритная фракция составляет от 30 до 80% с точки зрения прочности и низкотемпературной вязкости. Однако феррит сначала является мягким. Поэтому, даже когда ферритная фракция составляет от 30 до 90%, заданная прочность (и, в частности, предел текучести и низкотемпературная вязкость) не могут быть достигнуты, если доля нагартованного феррита слишком мала. Поэтому доля нагартованного феррита устанавливается равной от 50 до 100%. Нагартовка (прокатка) феррита улучшает его предел текучести за счет дислокационного упрочнения и субзеренного упрочнения, и в то же время она исключительно эффективна для улучшения температуры перехода Чарпи, как будет показано далее.

Даже ограничения структуры, как описано выше, еще не являются достаточными для достижения превосходной низкотемпературной вязкости. Для достижения этой цели необходимо использовать разделение посредством введения нагартованного феррита, средний размер зерна для тонкого феррита не должен превышать 5 μ м. Следует внести ясность, что в ультравысокопрочной стали к тому же разделение происходит при испытаниях на ударную вязкость и т.д. путем введения текстуры нагартованного феррита и что температура перехода разрушения резко снижается. (Сепарация или разделение - это феномен или явление послойного отслаивания, происходящее при испытаниях на ударную вязкость, и, как предполагают, оно снижает пространственное трехосное напряжение на отдаленном конце хрупких трещин и улучшает характеристики этапа распространения хрупких трещин).

Также установлено, что когда средний размер ферритного зерна не превышает 5 μ м, мартенсит/бейнитная структура, отличная от феррита, одновременно измельчается, и могут быть обеспечены заметное улучшение температуры перехода и увеличение предела текучести.

Как описано выше, настоящее изобретение обеспечивает резкое улучшение баланса прочности и низкотемпературной вязкости смешанной твердой/мягкой структуры феррита мартенсит/бейнитной структуры в Nb - Mo стали, низкотемпературная вязкость которой в прошлом считалась плохой.

Однако, даже если микроструктура стали строго контролируется, как описано выше, материал стали, имеющий заданные характеристики, не может быть получен. Для выполнения этой задачи одновременно с микроструктурой необходимо ограничивать химический состав.

Далее изложены причины ограничения химического состава.

Содержание C находится в пределах от 0,05 до 0,10% вес. Углерод является чрезвычайно эффективным элементом для увеличения прочности стали. Для того, чтобы получить заданную прочность в феррите и мартенсит/бейнитной смешанной твердой/мягкой структуре, содержание C должно составлять по крайней мере 0,05 %. Это также является минимальным количеством для закрепления эффекта дисперсионного упрочнения путем добавления Nb и V, и эффекта измельчения кристаллических зерен, и прочности участка сварного шва. Если содержание C слишком высокое, то низкотемпературная вязкость, и основного металла, и в зоне воздействия тепла сварки (HAZ) и свариваемость на месте значительно ухудшаются. Поэтому верхний предел содержания C установлен равным 0,10%.

Кремний (Si) добавляют для раскисления или восстановления и улучшения прочности. Если его содержание слишком высокое, то HAZ вязкость и свариваемость на месте значительно ухудшаются. Поэтому его верхний предел ограничен 0,6%. Раскисление стали может быть удовлетворительно осуществлено посредством Ti или Al, и Si не всегда необходимо добавлять.

Марганец, по существу, является элементом для превращения микроструктуры стали настоящего изобретения в ферритную и мартенсит/бейнитную смешанную твердую/мягкую структуру и гарантирования превосходного баланса между прочностью и низкотемпературной вязкостью, и его нижний предел составляет 1,7%. Однако, если содержание Mn является слишком высоким, упрочняемость стали возрастает, в связи с чем не только ухудшаются HAZ вязкость и свариваемость на месте, но и ускоряется центральное расстояние стального сляба, полученного непрерывной разливкой и ухудшается низкотемпературная вязкость основного металла. Поэтому его верхний предел установлен равным 2,5%. Предпочтительное содержание Mn составляет от 1,9 до 2,1%.

Задачей добавления никеля (Ni) является улучшение прочности низкоуглеродистой стали настоящего изобретения без ухудшения низкотемпературной вязкости и свариваемости на месте. В сравнении с добавкой Mn, Cr и Mo добавка Ni дает меньшее ухудшение упрочненной структуры в сравнении с низкотемпературной вязкостью в прокатанной структуре (в частности, в полосе центрального расслоения сляба), и добавка следов Ni, как установлено, эффективна для улучшения также и HAZ вязкости. С точки зрения HAZ вязкости, особенно эффективное количество добавки Ni составляет больше, чем 0,3%. Однако, если количество добавки слишком велико, это не только неэкономично, но и ухудшает HAZ вязкость и свариваемость на месте. Поэтому верхний предел установлен равным 1,0%. Добавка Ni также является эффективной для предотвращения Cu трещин во время горячей прокатки и непрерывной разливки. В этом случае Ni должен добавляться в количестве, составляющем по крайней мере 1/3 содержания Cu.

Молибден (Mo) добавляют для улучшения упрочняемости стали и получения заданной смешанной твердой/мягкой структуры. Присутствуя совместно с Nb, Mo сильно ограничивает рекристаллизацию аустенита в процессе регулируемой прокатки и улучшает аустенитную структуру. Для достижения такого эффекта необходимо добавлять по крайней мере 0,15% Mo . Однако добавление Mo в избыточном количестве ухудшает HAZ вязкость и свариваемость на месте, и его верхний предел установлен равным 0,6%.

Кроме того, сталь согласно настоящему изобретению содержит от 0,01 до 0,10% Nb и 0,005 - 0,030% Ti в качестве существенных элементов.

В присутствии Mo ниобий (Nb) подавляет рекристаллизацию аустенита в процессе регулируемой прокатки и измельчает кристаллические зерна. Он также в значительной степени способствует дисперсионному упрочнению и закалке и улучшает вязкость стали. Если добавленное количество Nb слишком велико, то он оказывает вредное влияние на HAZ вязкость и свариваемость на месте. Поэтому его верхний предел равен 0,10%.

С другой стороны, добавка титана (Ti), который образует тонкий TIN, ограничивает укрупнение аустенитных зерен во время подогрева сляба и сварки, улучшает микроструктуру и улучшает HAZ низкотемпературной вязкости основного металла и HAZ. Когда содержание Al невелико (например, не более чем 0,005%), Ti образует оксид, функционирует как центр внутри-зеренного ферритного образования и улучшает HAZ структуру. Для достижения этого эффекта добавка Ti должна составлять по крайней мере 0,005%. Однако, когда содержание Ti слишком высокое, происходит укрупнение Ti и дисперсионное упрочнение благодаря TiC, и низкотемпературная вязкость ухудшается. Поэтому его верхний предел установлен 0,03%.

Алюминий (Al) обычно содержится в стали в качестве раскислителя и оказывает влияние на улучшение структуры. Однако, если содержание Al превышает 0,06% увеличиваются неметаллические включения типа окиси алюминия и снижается чистота стали. Поэтому его верхний предел установлен равным 0,06%. Раскисление может быть осуществлено посредством Ti или Si, и Al не всегда нужно добавлять.

Азот (N) образует TiN, ограничивает укрупнение аустенитных зерен в процессе подогрева сляба и аустенитных зерен HAZ, улучшает низкотемпературную вязкость как основного металла, так и HAZ. Минимальное необходимое количество в этом случае составляет 0,001%. Однако, когда содержание N слишком велико, это приведет к дефектам поверхности сляба и ухудшению HAZ вязкости вследствие образования твердого раствора N. Поэтому его верхний предел должен быть ограничен 0,006%.

Кроме того, настоящее изобретение ограничивает содержание P и S как примесных элементов до не более чем 0,015% и не более чем 0,003% , соответственно. Главной задачей этих элементов является дополнительное улучшение низкотемпературной вязкости и основного металла, и HAZ. Уменьшение содержания P уменьшает центральное расслоение непрерывно отличаемого сляба, предотвращает разрушение границ зерен и улучшает низкотемпературную вязкость. Уменьшение содержания S необходимо для того, чтобы понизить MnS, который растягивается и удлиняется при регулируемой прокатке и улучшает пластичность и вязкость.

Более того, в случае необходимости селективно добавляется по крайней мере один из следующих элементов:

B : от 0,0003 до 0,0020%

Cu: от 0,1 до 1,0%

Cr: от 0,1 до 0,8%

V: от 0,01 до 0,10%

Далее поясним задачи добавки B, Cu, Cr, V, Ca, Mo и Y.

Бор (B) ограничивает образование крупных ферритов у границ зерен в процессе прокатки и способствует образованию тонкого мелкого феррита внутри зерен. Кроме того B ограничивает образование межзеренного феррита в HAZ и улучшает HAZ вязкость в способах сварки, имеющих большой подвод тепла, таких как SAW (дуговая сварка в защитной среде), используемой при роликовой сварке стальных труб. Если количество добавляемого B не больше, чем 0,0003%, эффект не может быть достигнут, и если оно превышает 0,0020 %, будут выделяться соединения бора, что приведет к снижению низкотемпературной вязкости. Поэтому количество добавки бора находится в диапазоне от 0,0003 до 0,0020%.

Медь (Cu) резко улучшает прочность ферритной и мартенсит/бейнитной двухфазной смешанной структуры за счет закалки и дисперсионного упрочнения мартенсит/бейнитной фазы. Она также эффективна для улучшения коррозионной стойкости и трезиностойкости от трещин, вызванных водородом (устойчивости к водородному охрупчиванию). Если содержание меди меньше, чем 0,1%, эти эффекты не достигаются. Поэтому нижний предел составляет 0,1%. Добавление избыточного количества меди ведет к снижению вязкости и основного металла, и HAZ вследствие дисперсного упрочнения, и в процессе горячей обработки имеют место Cu трещины. Поэтому ее верхний предел составляет 1,2%.

Хром (Cr) увеличивает прочность участка сварного шва. Если количество добавляемого хрома слишком велико, то HAZ вязкость, а также свариваемость на месте заметно ухудшается. Поэтому верхний предел содержания хрома составляет 0,8%. Если количество добавляемого хрома меньше, чем 0,1%, эти эффекты не могут быть достигнуты. Поэтому его нижний предел составляет 0,1%.

Ванадий (V) имеет, по существу, тот же самый эффект, что и Nb, но его влияние слабее, чем у Nb. Однако эффект добавки V в ультрапрочные стали достаточно велик, и сложная добавка Nb и V делает превосходные характеристики настоящего изобретения еще более заметными. V подвержен вызванному деформацией выделению в процессе обработки (горячей прокатки) феррита и заметно упрочняет феррит. Если количество добавки ванадия меньше, чем 0,01%, такой эффект не может быть достигнут. Поэтому его нижний предел составляет 0,01%. Верхний предел может достигать до 0,10% с точки зрения HAZ вязкости и свариваемости на месте, при этом наиболее предпочтительный диапазон составляет от 0,03 до 0,08%.

Кроме того, в случае необходимости, могут быть добавлены следующие компоненты:

Ca: от 0,001 до 0,006%

РЗМ: от 0,001 до 0,02%,

или по крайней мере один из следующих компонентов:

Mg: от 0,001 до 0,006%, и

Y: от 0,001 до 0,010%.

Далее поясним причины добавки Ca, РЗМ, Mg и Y.

Ca и РЗМ регулируют образование сульфида (MnS) и улучшают низкотемпературную вязкость (увеличивают энергию поглощения в испытаниях на ударную вязкость, и т. п. Однако не может быть достигнут никакой практический результат, если содержание Ca или РЗМ составляет не более чем 0,001 %, и если содержание Ca превышает 0,006 % или содержание РЗМ превышает 0,02 %, образуются большие количества CaO-CaS, или РЗМ-CaS, что имеет своим результатом большие скопления и большие включения. Они не только ухудшают чистоту стали, но и вредно влияют на свариваемость на месте. Поэтому верхний предел добавляемого количества Ca или РЗМ установлен до 0,006% или 0,02%, соответственно. Кроме того, в ультрапрочных магистральных трубах особенно эффективно снижение содержания S и О до 0,001% и 0,002%, соответственно, и регулирование значения ESSP от ESSP = (Ca) [1 - 124(0)]/1,25 S до 0,5 ≤ ESSP ≤ 10,0. Термин ESSP является аббревиатурой "Effective Sulfide State control Parameter" (параметр регулирования эффективного сульфидного состояния).

Каждый из двух элементов, т.е. магний (Mg) и иттрий (Y) образуют мелкие окислы, ограничивают рост γзерен, когда сталь прокатывают или подогревают, и улучшают структуру после горячей прокатки. Кроме того они подавляют рост зоны воздействия тепла сварки и улучшают низкотемпературную вязкость HAZ. Если количество их добавки слишком мало, эти эффекты не могут быть достигнуты, и если количество их добавки слишком велико, то они становятся крупными окислами и ухудшают низкотемпературную вязкость. Поэтому количество добавки установлено для Mg от 0,001 до 0,006% и для Y от 0,0012 до 0,10%. Когда добавляют Mg и Y, содержание Al, предпочтительнее, устанавливают не более, чем 0,005% с точки зрения тонкой дисперсии и текучести.

Помимо ограничения добавки отдельных элементов, описанных выше, настоящее изобретение, предпочтительнее, ограничивает значение

P = 2,7C + 0,4Si + Mn + 0,8Cr + 0,45(Ni + Cu) + (1 +β)Mo + V -1

до 1,9 ≤ P ≤ 4,0, когда сталь содержит Mo основу, до 2,5 ≤ P ≤ 4,0, когда дополнительно добавляют B, и до 2,5 ≤ P ≤ 3,5, когда в сталь дополнительно добавляют Cu. Это делается для получения заданного баланса между прочностью и низкотемпературной вязкостью без ухудшения HAZ вязкости и свариваемости на месте. Нижний предел значения P установлен равным 1,9 для того, чтобы получить прочность по крайней мере 950 МПа и превосходную низкотемпературную вязкость. Верхний предел значения P установлен равным 4,0 для того, чтобы поддерживать превосходную HAZ вязкость и свариваемость на месте.

В настоящем изобретении сталь типа низко C - высоко Mn - Nb - V - Mo - Ti, и типа Ni - Mo - Nb - следы Ti - следы B и типа Ni - Cu - Mo - Nb - следы Ti нагревают до температуры низкотемпературной зоны аустенита, затем прокатывают при строгом контроле в двухфазной аустенит/ферритной зоне и охлаждают воздухом или резко охлаждают воздухом для получения тонко нагартованного феррита плюс мартенсит/бейнитной смешанной структуры, вследствие чего одновременно достигается ультравысокая прочность и превосходная низкотемпературная вязкость и свариваемость на месте и размягчение участка сварного шва за счет смешанной структуры нагартованного феррита плюс мартенсит/бейнит. Затем будут пояснены причины ограничения условий изготовления.

В настоящем изобретении сляб сначала подогревают до температуры в диапазоне от 950 до 1300oC и затем прокатывают в горячем состоянии для того, чтобы степень кумулятивного обжатия при прокатке составляло по крайней мере 50% при температуре не выше, чем 950oC, коэффициент или степень кумулятивного сжатия составляла от 10 до 70%, предпочтительнее, от 15 до 50% в феррит-аустенитной двухфазной зоне от точки Ar3 до точки Ar1, и конечная температура прокатки в горячем состоянии составляла от 650 до 800oC. После этого прокатанный в горячем состоянии толстый лист охлаждают воздухом или охлаждают со скоростью охлаждения по крайней мере 10oC/с до произвольно выбранной температуры не выше, чем 500oC.

Этот процесс направлен на сохранение небольших исходных аустенитных зерен во время подогрева сляба и улучшение прокатанной структуры. Чем мельче исходные аустенитные зерна, тем более вероятным становится появление двухфазной структуры мелкого феррита-мартенсита. Температура 1300oC является верхним пределом температуры, при которой аустенитные зерна во время подогрева не становятся крупными. С другой стороны, если температура нагрева слишком низкая, легирующие элементы не растворяются в достаточной степени, и заданный материал не может быть получен. Поскольку необходимо нагревание в течение продолжительного промежутка времени для того, чтобы равномерно нагреть сляб, и сопротивление деформации во время прокатки в горячем состоянии становится большим, нежелательно возрастает потребление энергии. Поэтому нижним пределом температуры подогрева установлена температура 950oC.

Подогретый сляб должен быть прокатан таким образом, чтобы величина кумулятивного обжатия при прокатке при температуре не выше 990oC составляла по крайней мере 50%, величина кумулятивного сужения двухфазной феррит-аустенитной зоны от точки Ar3 до точки Ar1 составляла от 10 до 70%, предпочтительно, от 15 до 50%, и конечная температура прокатки составляла от 650 до 800oC. Причиной, по которой кумулятивное обжатие ниже 950oC ограничено значением, составляющим по крайней мере 50%, является увеличение прокатывания в аустенитной нерекристаллизованной зоне и измельчение аустенитной структуры перед превращением и конвертирование структуры после превращения в смешанную феррит - мартенсит/бейнитную структуру. Ультравысокопрочная магистральная труба, имеющая предел прочности на разрыв по крайней мере 950 МПа, требует более высокой вязкости, чем даже с точки зрения безопасности. Поэтому ее значение кумулятивного обжатия должно быть по крайней мере равным 50%. (Значение кумулятивного обжатия при прокатке, предпочтительнее, является настолько высоким, настолько это возможно, и не имеет верхнего предела).

Кроме того, в настоящем изобретении величина кумулятивного обжатия или сужения феррит-аустенитной двухфазной зоны должно быть равным от 10 до 70%, и конечная температура прокатки должна составлять от 650 до 800oC. Это делается для того, чтобы дополнительно измельчить аустенит в нерекристаллизованной зоне для того, чтобы нагартовать и упрочнить феррит и обеспечить его более легкое разделение во время испытаний на ударную вязкость.

Когда величина кумулятивного сужения при прокатке двухфазной зоны ниже 50%, происходит недостаточное разделение, и не может быть достигнуто улучшение характеристик остановки распространения хрупких трещин.

Даже когда величина кумулятивного сужения при прокатке является приемлемой, превосходная низкотемпературная вязкость не может быть получена, если температура прокатки является несоответствующей или неприемлемой. Если конечная температура прокатки в горячем состоянии ниже 650oC, становится значительной хрупкость феррита вследствие механической обработки. Поэтому нижний предел конечной температуры прокатки в горячем состоянии установлен равным 650oC. Если конечная температура прокатки в горячем состоянии превышает 800oC, измельчение аустенитной структуры и обеспечение разделения являются недостаточными. Поэтому верхний предел конечной температуры прокатки в горячем состоянии ограничен 800oC.

После завершения прокатки в горячем состоянии стальной толстый лист либо охлаждают воздухом, либо охлаждают до произвольно выбранной температуры ниже 500oС со скоростью охлаждения, составляющей по крайней мере 10oC/мин. В стали настоящего изобретения смешанная феррит и мартенсит/бейнитная структура может быть получена, даже когда охлаждение воздухом осуществляют после прокатки, но для того, чтобы дополнительно увеличить прочность, стальной толстый лист можно охлаждать до произвольно выбранной температуры ниже 500oC со скоростью охлаждения по крайней мере 10oC/с. Охлаждение со скоростью, равной по крайней мере 10oC/с ускоряет превращение и улучшает структуру за счет образования мартенсита и т.п. Если скорость охлаждения ниже, чем 10oC/с или температура прекращения охлаждения в воде выше 500oC, улучшения баланса прочности и низкотемпературной вязкости за счет закалки в достаточной степени нельзя ожидать.

Одним из отличительных признаков стали настоящего изобретения является то, что нет необходимости в отпуске стали, хотя отпуск может быть осуществлен для того, чтобы провести охлаждение.

Вариант:

Далее описаны примеры настоящего изобретения.

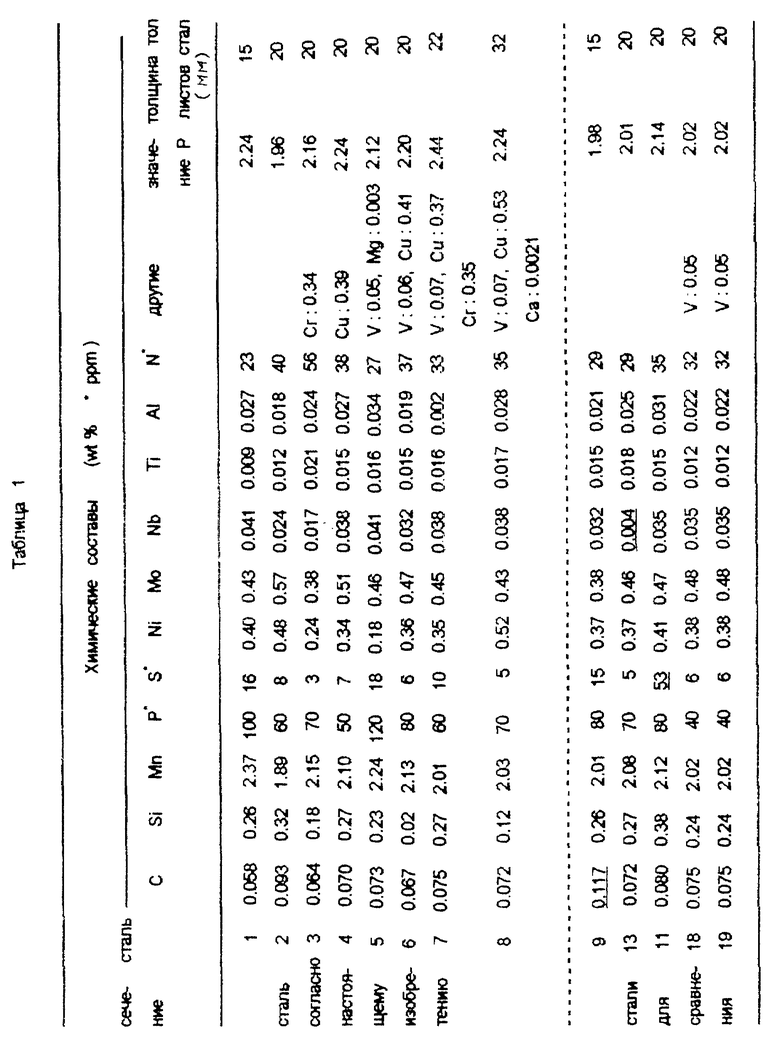

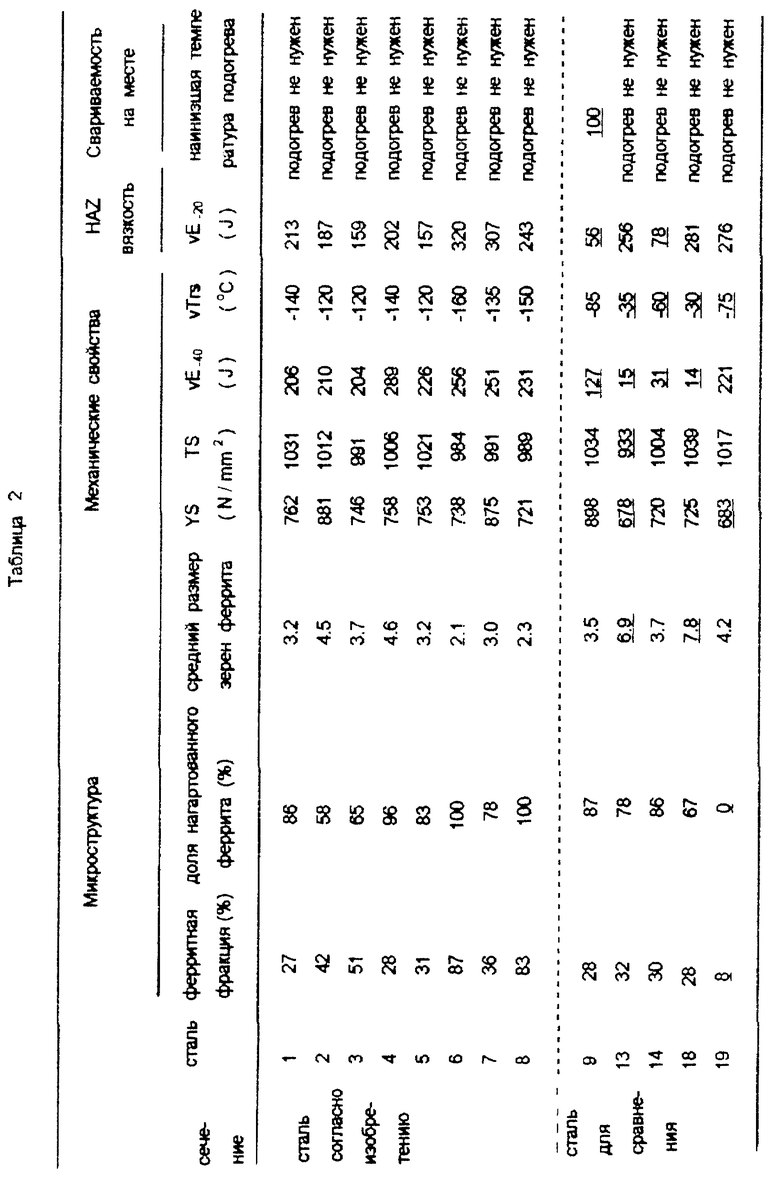

Пример 1. Слябы, имеющие различный химический состав, получали путем плавки в лабораторном масштабе (слиток 50 кг с толщиной 120 мм) или посредством способа конвертер-непрерывная разливка (толщиной 240 мм). Эти слябы прокатывались в горячем состоянии в толстый стальной лист с толщиной от 15 до 32 мм при различных условиях, и затем исследовались различные механические свойства и микроструктуры. (Некоторые толстые стальные листы подвергались отпуску).

Механические свойства толстого листа (предел текучести : YS, предел прочности на разрыв: TS, энергия поглощения при -40oC в испытаниях Чарпи на ударную прочность: vE-40, температура перехода 50% разрушения: vTrs) исследовали в направлении под прямым углом к направлению прокатки.

HAZ вязкость (энергия поглощения при -20oC в испытаниях на ударную прочность: vE-20) оценивалась с помощью имитированных HAZ образцов (максимальная температура нагрева 1400oC, время охлаждения от 800 до 500oC [Δ t800-500]: 25 сек).

Свариваемость на месте оценивалась посредством наинизшей температуры подогрева, необходимой для предотвращения низкотемпературного растрескивания HAZ в испытаниях на V - slit weld crack (JIS G 3158 ) (способ сварки : газовая дуговая сварка металлическим электродом, электродом (присадочный пруток): предел прочности 100 МПа, подвод тепла: 0,5 кДж/мм, количество водорода в наплавленном металле: 3 куб.см/100 г металла).

Результаты испытаний примеров приведены в таблицах 1 и 2.

Тонколистовая сталь, полученная в соответствии со способом настоящего изобретения, имела превосходный баланс между прочностью и низкотемпературной вязкостью, HAZ, вязкостью и свариваемостью на месте. В отличие от нее стали для сравнения имели значительно худшие показатели любых их свойств вследствие несоответствия их химических составов и микроструктур.

Поскольку сталь N 9 имела избыточное содержание C, энергия поглощения Чарпи и в основном металле, и в HAZ была низкой, и температура подогрева во время сварки была высокой. Поскольку в сталь N 13 не добавляли Mb, прочность была неудовлетворительной, размер зерен феррита был большим, и прочность основного металла была хуже. Поскольку содержание S в стали N 14 было слишком высоким, низкотемпературная вязкость и основного металла, и HAZ была низкой. Поскольку в стали N 18 размер зерна феррита был слишком большим, низкотемпературная вязкость была значительно ниже. Поскольку ферритная фракция и фракция нагартованного феррита в стали N 19 были слишком малы, предел текучести был низким и температура перехода Чапри была низкой.

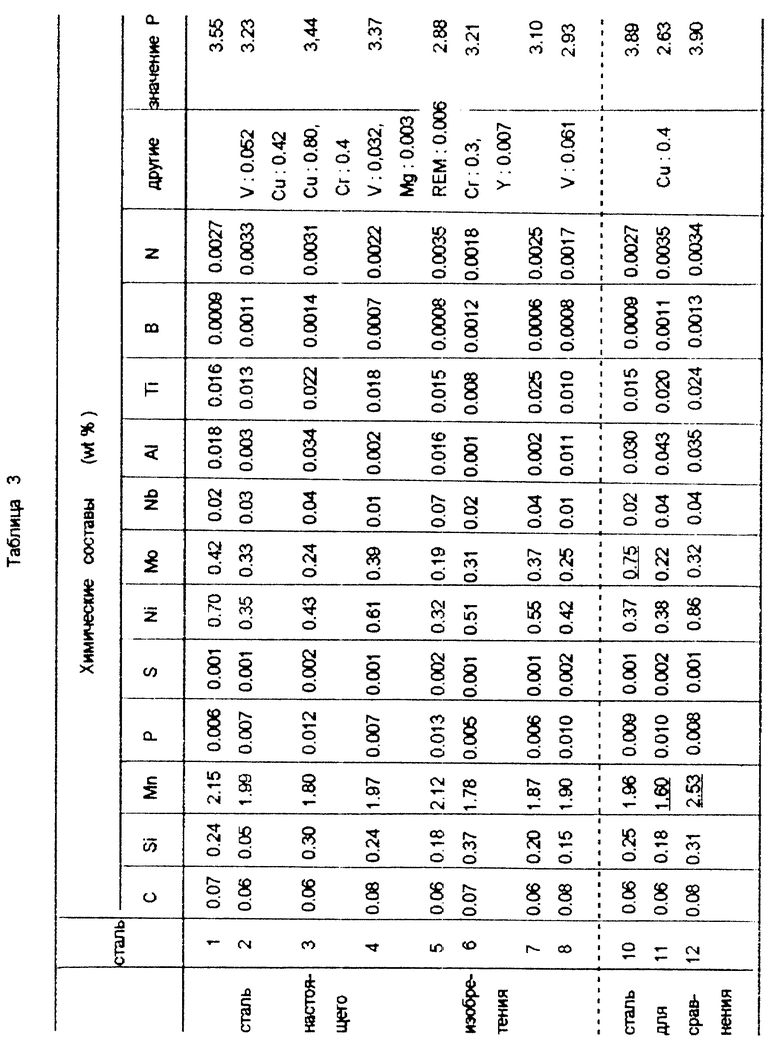

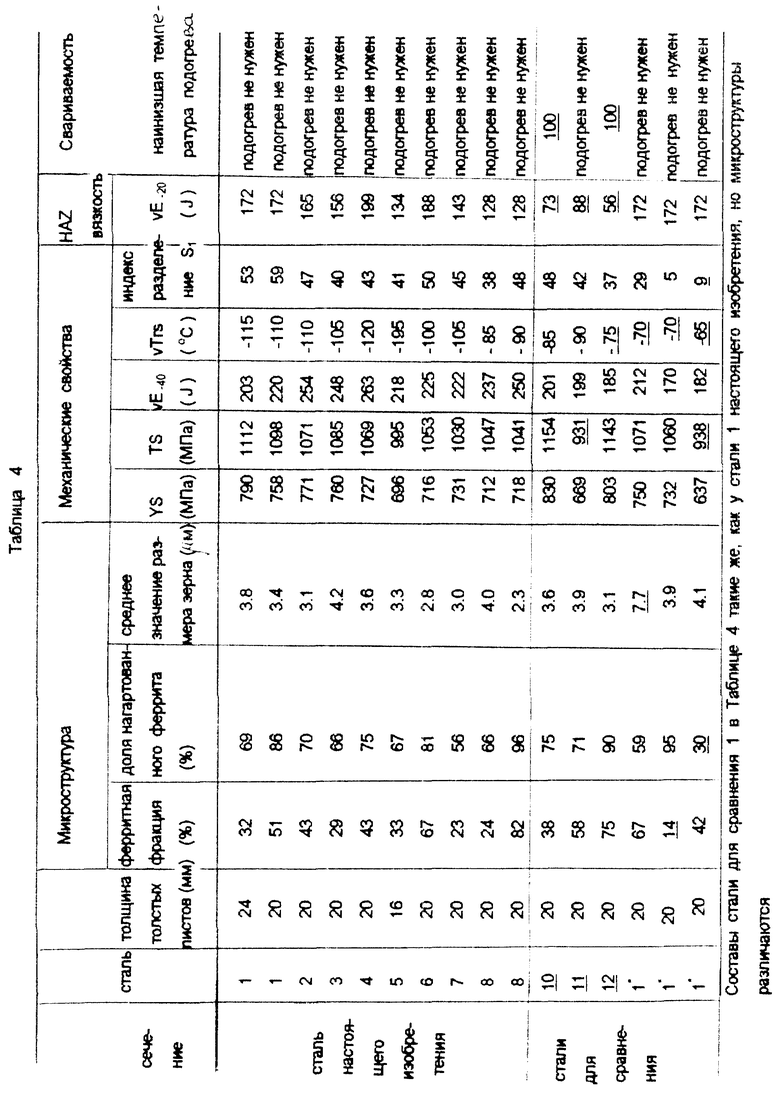

Пример 2. Слябы, имеющие различные химические составы, получали путем плавки в лабораторном масштабе (слиток 100 кг с толщиной 150 мм) или посредством способа конвертер-непрерывная разливка (толщина 240 мм). Эти слябы были прокатаны в горячем состоянии до толстых листов стали с толщиной от 16 до 24 мм при различных условиях, и затем исследовали различные механические свойства и микроструктуры (предел текучести : YS, предел прочности на разрыв : TS, энергия поглощения при -40oC в испытаниях Чарпи: vE-40, температура перехода 50% разрушения : vTrs в направлении под прямым углом к направлению прокатки. Индекс разделения на изломе Чарпи при -100oC (значение, полученное путем деления общей длины разделения на изломе на площадь 8х10 (мм2) излома; чем больше это значение, тем прекраснее характеристики остановки распространения трещины ) был измерен как характеристика остановки распространения трещины. HAZ вязкость (энергия поглощения при -20oC в испытаниях Чарпи: vE-20) оценивали посредством имитации температуры нагрева HAZ (максимальная температура нагрева 1400oC, время охлаждения от 800 до 500oC [Δ t800-500]: 25 с). Свариваемость на месте оценивали посредством наинизшей температуры подогрева, необходимой для предотвращения низкотемпературного растрескивания HAZ в испытаниях Y-slit weld crack (JIS G3158) (способ сварки : газовая дуговая сварка с металлическим электродом, электрод (присадочный пруток): предел текучести 100 МПа, подвод тепла: 0,3 кДж/мм, количество водорода в наплавленном металле: 3 куб.см /100 г металла).

В табл. 3 и 4 приведены образцы и результаты измерений их характеристик.

Толстолистовая сталь, полученная в соответствии со способом настоящего изобретения, показала прекрасный баланс прочности и низкотемпературной вязкости и прекрасные HAZ вязкость и свариваемость на месте. В отличие от нее в сталях для сравнения, поскольку химический состав и микроструктура были неприемлемыми, все их характеристики были значительно хуже.

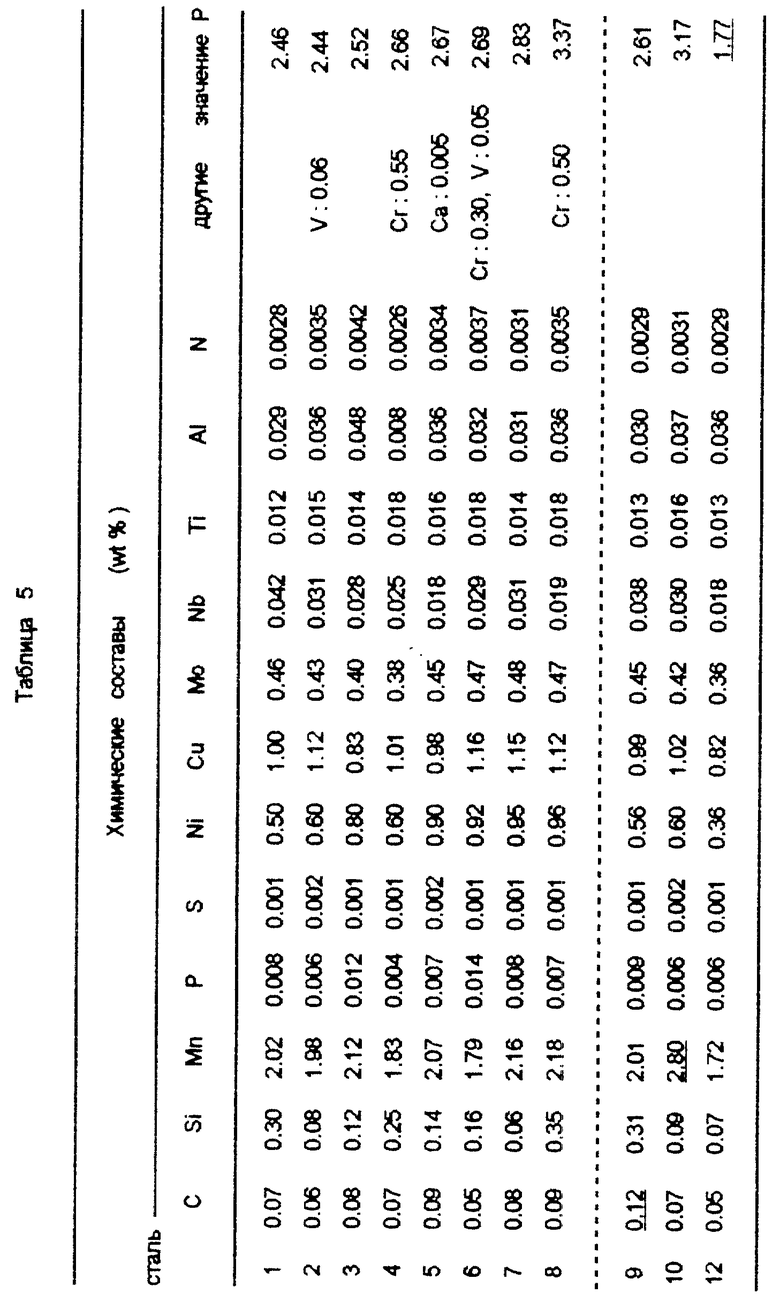

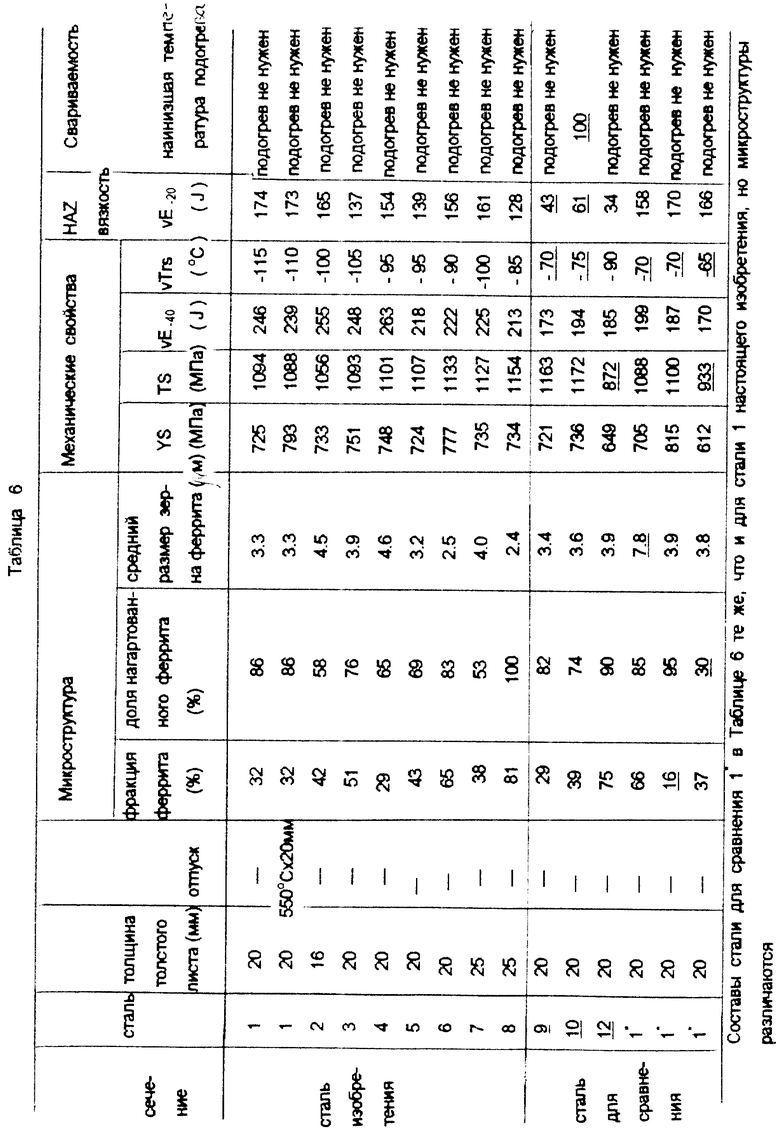

Пример 3. Слябы, имеющие различные химические составы, получали путем лабораторной плавки (слиток 50 кг с толщиной 100 мм) или посредством способа конвертер-непрерывная разливки (с толщиной 240 мм). Эти слябы прокатывали в горячем состоянии до толстых листов стали с толщиной от 15 до 25 мм при различных условиях и в некоторых случаях были повержены отпуску для проверки их различных свойств и микроструктур.

Различные механические свойства этих толстых листов стали (предел текучести: YS, предел прочности TS, энергия поглощения при -40oC в испытаниях Чарпи: vE-40, температура перехода 50% разрушения : vTrs) исследовали в направлении под прямым углом к направлению прокатки.

HAZ вязкость (энергия поглощения при -40oC в испытаниях Чарпи: vE-40) оценивалась посредством имитирующих образцов (максимальная температура нагрева 1400oC, время охлаждения от 800 до 500oC [Δ t800-500]: 25 сек).

Свариваемость на месте оценивали посредством наинизшей температуры подогрева, необходимой для предотвращения низкотемпературного растрескивания HAZ в испытаниях Y - slit weld crack (JIS G3158) (способ сварки : газовая дуговая сварка с металлическим электродом, электродом (присадочный пруток) : предел прочности 100 МПа, подвод тепла : 0,3 кДж/мм, количество водорода в наплавленном металле: 3 куб см/100 г металла).

Эти примеры приведены в табл. 5 и 6.

Толстолистовая сталь, полученная согласно способу настоящего изобретения, показала прекрасный баланс прочности и низкотемпературной вязкости и прекрасные HAZ вязкость и свариваемость на месте, в отличие от нее было очевидным, что все характеристики сталей для сравнения были получены значительно хуже вследствие того, что их химические составы и микроструктуры не были соответствующими.

Эффект изобретения.

Настоящее изобретение может обеспечить массовое стабильное производство стали для ультравысокопрочной магистральной трубы (имеющей предел прочности по крайней мере 950 МПа и превышающий X100 по АР1стандарту), имеющей прекрасные низкотемпературную вязкость и свариваемость на месте. В результате надежность магистрального трубопровода может быть значительно повышена и эффективность транспортировки, а также эффективность выполнения магистрального трубопровода могут быть резко увеличены.

Изобретение относится к области металлургии, конкретнее к ультравысокопрочной с низким коэффициентом текучести стали для магистральных труб, имеющей повышенную низкотемпературную НАZ вязкость и свариваемость на месте и предел прочности по крайней мере 950 МПа, превышающий Х100 API стандарта. Сталь является типом низкоуглеродистой, содержащей высоко Mn-Mo-Nb- следы Ti и селективно содержащей В, Cu, Cr и V в случае необходимости. Она имеет микроструктуру, содержащую мартенсит/бейнит и ферритную мягкую/твердую смешанную структуру, имеющую ферритную фракцию от 20 до 90%. Упомянутый феррит включает от 50 до 100% нагартованного (обработанного) феррита, и средний размер зерна феррита составляет не более 5 μм. Приведены расчетные формулы определения показателя прокаливаемости стали при ее закалке, изменяющегося в пределах от 1,9 до 4,0 в зависимости от химического состава стали. Изобретение позволяет значительно повысить надежность магистральных трубопроводов, эффективность их выполнения и эффективность транспортировки во ним природных газов, сырых масел, нефти и т.д., могут быть резко улучшены. 3 с. и 5 з.п. ф-лы, 6 табл.

Углерод - 0,05 - 0,10

Кремний - Не более 0,6

Марганец - 1,7 - 2,5

Фосфор - Не более 0,015

Сера - Не более 0,003

Никель - 0,1 - 1,0

Молибден - 0,15 - 0,60

Ниобий - 0,01 - 0,10

Титан - 0,005 - 0,030

Алюминий - Не более 0,06

Бор - До 0,0020

Медь - До 1,2

Хром - До 0,8

Ванадий - До 0,10

Азот - 0,001 - 0,006

Железо и неизбежные примеси - Остальное

при этом она имеет показатель прокаливаемости при ее закалке в диапазоне от 1,9 до 4,0, определяемый в зависимости от химического состава стали по следующей формуле:

P = 2,7C + 0,4Si + Mn + 0,8Cr + 0,45(Ni + Cu) + (1 + β) Mo + V - 1 + β,

где P - показатель прокаливаемости при закалке стали;

β - условный параметр, учитывающий влияние B - бора на прокаливаемость при условии, что β принимает значение --> 0, когда β --> B < 3 ppm, и значение --> 1, когда β --> B ≥ 3 ppm, причем она имеет микроструктуру, в которой ферритная фракция составляет от 20 до 90% с содержанием в феррите от 50 до 100% нагартованного феррита, а среднее значение размера феррита составляет не более чем 5 μм.

Бор - 0,0003 - 0,0020

Медь - 0,1 - 1,2

Хром - 0,1 - 0,8

Ванадий - 0,01 - 0,10

3. Высокопрочная сталь по любому из пп.1 и 2, отличающаяся тем, что она дополнительно содержит следующие компоненты, вес.%:

Кальций - 0,001 - 0,006

РЗМ - 0,001 - 0,020

Магний - 0,001 - 0,006

4. Высокопрочная сталь для магистральных трубопроводов, имеющая низкий коэффициент текучести и повышенную низкотемпературную вязкость, содержащая углерод, кремний, марганец, фосфор, серу, никель, молибден, ниобий, титан, алюминий, бор, азот, железо и неизбежные примеси, имеющая микроструктуру, содержащую мартенсит, бейнит и феррит, отличающаяся тем, что она содержит указанные компоненты при следующем их отношении, вес.%:

Углерод - 0,05 - 0,10

Кремний - Не более 0,6

Марганец - 1,7 - 2,2

Фосфор - Не более 0,015

Сера - Не более 0,003

Никель - 0,1 - 1,0

Молибден - 0,15 - 0,50

Ниобий - 0,01 - 0,10

Титан - 0,005 - 0,030

Алюминий - Не более 0,06

Бор - 0,0003 - 0,0020

Азот - 0,001 - 0,006

Железо и неизбежные примеси - Остальное

при этом она имеет показатель прокаливаемости при ее закалке в диапазоне от 2,5 до 4,0, определяемый в зависимости от химического состава стали по следующей формуле:

P = 2,7C + 0,4Si + Mn + 0,45N + 2Mo,

где P - показатель прокаливаемости при закалке стали, причем она имеет микроструктуру, в которой ферритная фракция составляет от 20 до 90%, с содержанием в феррите от 50 до 100% нагартованного феррита и средним размером зерна феррита не более чем 5 μм.

Ванадий - 0,01 - 0,10

Хром - 0,1 - 0,6

Медь - 0,1 - 1,0

6. Высокопрочная сталь для магистральных трубопроводов, имеющая низкий коэффициент текучести и повышенную низкотемпературную вязкость, содержащая углерод, кремний, марганец, фосфор, серу, никель, молибден, ниобий, титан, алюминий, медь, хром, ванадий, азот, железо и неизбежные примеси, имеющая микроструктуру, содержащую мартенсит, бейнит и феррит, отличающаяся тем, что она содержит указанные компоненты при следующем их отношении, вес.%:

Углерод - 0,05 - 0,10

Кремний - Не более 0,6

Марганец - 1,7 - 2,5

Фосфор - Не более 0,015

Сера - Не более 0,003

Никель - 0,1 - 1,0

Молибден - 0,35 - 0,50

Ниобий - 0,01 - 0,10

Титан - 0,005 - 0,030

Алюминий - Не более 0,06

Медь - 0,8 - 1,2

Хром - До 0,6

Ванадий - До 0,10

Азот - 0,001 - 0,006

Железо и неизбежные примеси - Остальное

при этом она имеет показатель прокаливаемости при ее закалке в диапазоне от 2,5 до 3,5, определяемый в зависимости от химического состава стали по следующей формуле:

P = 2,7C + 0,4Si + Mn + 0,8Cr + 0,45(Ni + Cu) + Mo + V - 1,

где P - показатель прокаливаемости при закалке стали, причем она имеет микроструктуру, в которой ферритная фракция составляет от 20 до 90% с содержанием в феррите от 50 до 100% нагартованного феррита и средним размером зерна феррита не более чем 5 μм.

Хром - 0,1 - 0,6

Ванадий - 0,01 - 0,10

8. Высокопрочная сталь по любому из пп.4 - 7, отличающаяся тем, что она дополнительно содержит следующие компоненты, вес.%:

Кальций - 0,001 - 0,006

РЗМ - 0,001 - 0,020

Магний - 0,001 - 0,006

Приоритет по пунктам:

06.02.95 по пп.1 - 3;

31.07.95 по пп.4, 5, 8;

03.02.95 по пп.6 и 7.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Реле времени | 1957 |

|

SU112806A1 |

| Аустенитная сталь | 1983 |

|

SU1116093A1 |

| Нержавеющая сталь | 1990 |

|

SU1723191A1 |

| Двухслойная коррозионно-стойкая высокопрочная сталь | 1991 |

|

RU2004611C1 |

| СТАЛЬ | 1991 |

|

RU2015196C1 |

| СТАЛЬ | 1991 |

|

RU2022050C1 |

| СВАРИВАЕМАЯ СТАЛЬ | 1992 |

|

RU2031181C1 |

| СТАЛЬ | 1992 |

|

RU2025532C1 |

| US 4568387 A, 04.02.86 | |||

| СПОСОБ ВЫРАБОТКИ ХЛЕБНОГО КВАСА | 2015 |

|

RU2586708C1 |

| СБОРНЫЙ РЕЗЬБОВОЙ РЕЗЕЦ | 0 |

|

SU257262A1 |

| УСТРОЙСТВО для РЕЗКИ ЯЧЕИСТОГО БЕТОНА ДО АВТОКЛАВНОЙ ОБРАБОТКИ | 0 |

|

SU314649A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1999-09-10—Публикация

1996-01-26—Подача