1

Изобретение относится к металлургии, конкретнее к коррозионностойким сталям для сварных конструкций, эксплуатирующихся при 500-550С.

Известна сталь, содержащая, вес,%

Углерод 0,15

Марганец 0,50

Хром4,5-6,0

Молибден Of 45-0,60

Железо Остальное 1.

Однако эта сталь имеет неудовлетворительную свариваемость и характеризуется значительной склонностью к образованию холодных трещин при сварке. Кроме того, она имеет также повышенную склонность к общей коррО зии и недостаточную теплопрочность при температурах до ,

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является сталь, содержащая, вес.%:

Углерод 0,01-0,09

Хром2,0-4,9

Марганец 1,8-3,0

Молибден 0,001 -0,5

ЖелезоОстальное 2.

Однако известная сталь -имеет недостаточную коррозионную стойкость: скорость коррозии в IN растворе

H2SQ4 + 15 г/л CuS04 при температуре кипения составляет 600 . Значения ударной вязкости (ац) в основном металле, зоне сварного шва и зоне термического влияния составляют соответственно при 15,0, 16,0 и 11,5 кгм/см, а при 8,0, 5,0 и 3,5 кгм/см. При сварке без предварительного подогрева воз0никают холодные трещины. Теплопрочность известной стали также недостаточна: значения временного сопротивления при 20, 500, 550 и (после предварительнрго отпуска при

5 650°С 2 ч) составляют соответственно 55, 43, 35 и 20 кг/мм% а значения предела текучести - соответственно 44, 36, 31 и 17 кг/мм..

0

Цель изобретения - повышение коррозионной стойкости и теплопрочности при достаточном уровне свариваемости и стойкости к хрупкому разрушению.

5

Для достижения указанной цели сталь, содержащая углерод, марганец, хром , молибден и железо, дополнительно содержит алюминий, церий и . кальций при соотнсваекии компонентов

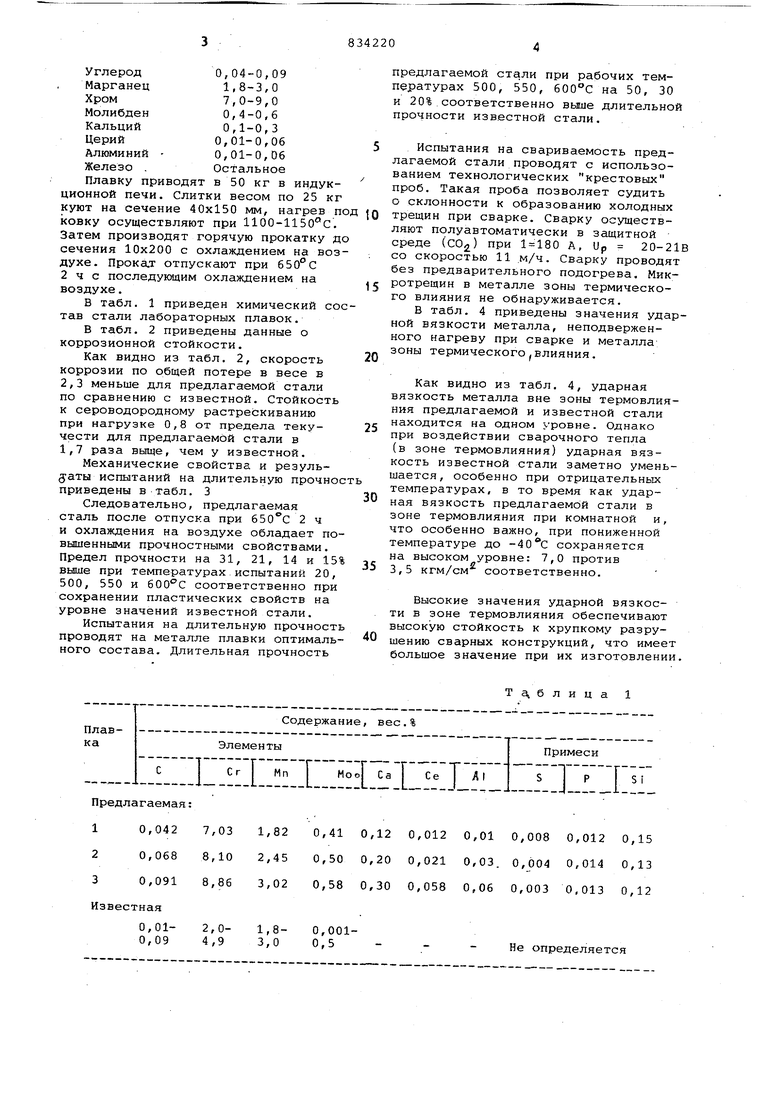

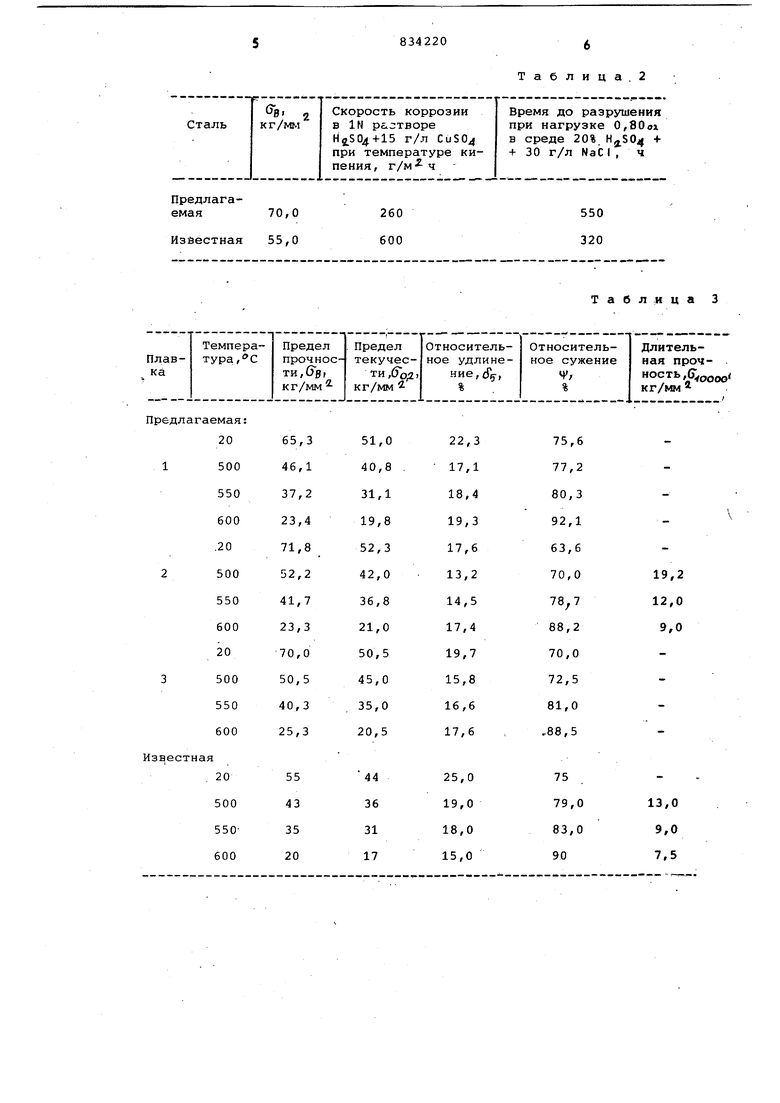

0 вес.%: 0,04-0,09 Углерол 1,8-3,0 Марганец 7,0-9,0 0,4-0,6 Молибден 0,1-0,3 Кальций 0,01-0,06 0,01-0,06 Алюминий Остальное Железо . Плавку приводят в 50 кг в индук ционной печи. Слитки весом по 25 к куют на сечение 40x150 мм, нагрев ковку осуществляют при IIOO-IISO C Затем производят горячую прокатку сечения 10x200 с охлаждением на во духе. Прока.т отпускают при 650°С 2 ч с последующим охлаждением на воздухе. В табл. 1 приведен химический с тав стали лабораторных плавок. В табл. 2 приведены данные о коррозионной стойкости. Как видно из табл, 2, скорость коррозии по общей потере в весе в 2,3 меньше для предлагаемой стали по сравнению с известной. Стойкост к сероводородному растрескиванию при нагрузке 0,8 от предела текучести для предлагаемой стали в 1,7 раза вьоще, чем у известной. Механические свойства и резуль уаты испытаний на длительную проч приведены в табл. 3 Следовательно, предлагаемая сталь после отпуска при 650с 2 ч и охлаждения на воздухе обладает вышенными прочностными свойствами Предел прочности на 31, 21, 14 и выше при температурах испытаний 2 500, 550 и соответственно п сохранении пластических свойств н уровне значений известной стали. Испытания на длительную прочно проводят на металле плавки оптима ного состава. Длительная прочност

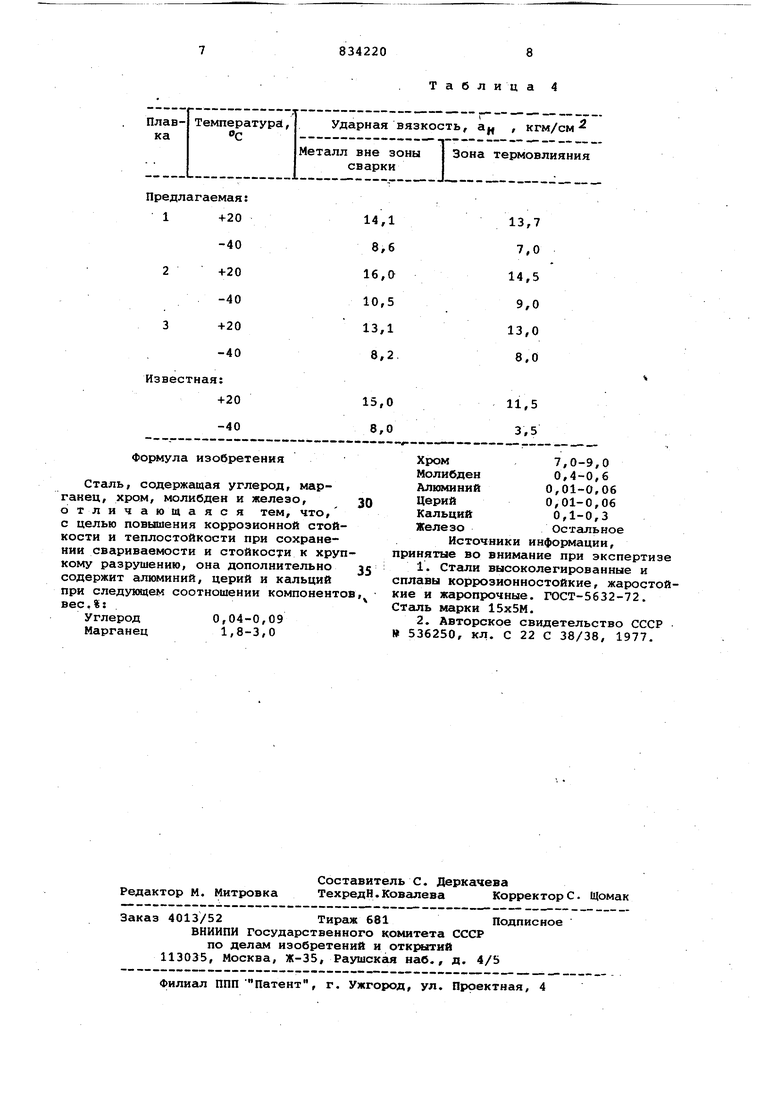

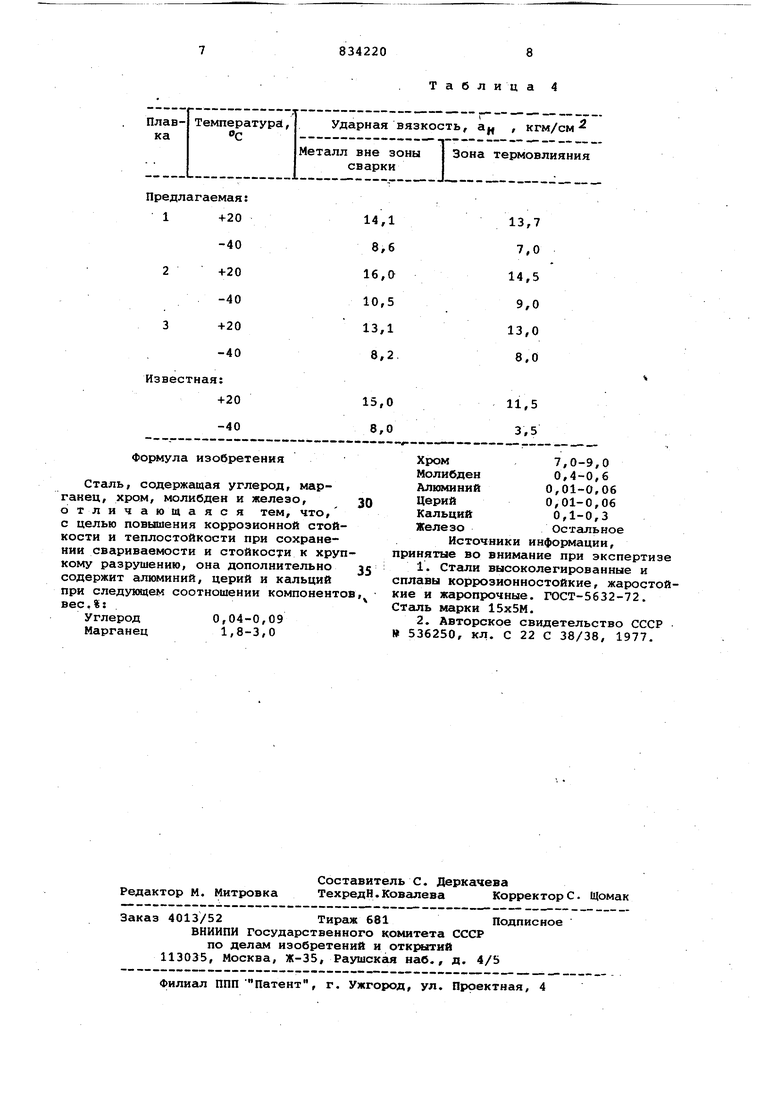

Та,блица 1 предлагаемой стали при рабочих температурах 500, 550, 600°С на 50, 30 и 20% соответственно выше длительной прочности известной стали. Испытания на свариваемость предлагаемой стали проводят с использованием технологических крестовых проб. Такая проба позволяет судить о склонности к образованию холодных трещин при сварке. Сварку осуществляют полуавтоматически в защитной среде (СО) при А, Up 20-218 со скоростью 11 м/ч. Сварку проводят без предварительного подогрева. Микротрещин в металле зоны термического влияния не обнаруживается. В табл. 4 приведены значения ударной вязкости металла, неподверженного нагреву при сварке и металла зоны термического,влияния. Как видно из табл. 4, ударная вязкость металла вне зоны термовлияния предлагаемой и известной стали находится на одном уровне. Однако при воздействии сварочного тепла (в зоне термовлияния) ударная вязкость известной стали заметно уменьшается, особенно при отрицательных температурах, в то время как ударная вязкость предлагаемЬй стали в зоне термовлияния при комнатной и, что особенно важно, при пониженной температуре до сохраняется на высоком уровне: 7,0 против 3,5 кгм/см соответственно. Высокие значения ударной вязкости в зоне термовлияния обеспечивают высокую стойкость к хрупкому разрушению сварных конструкций, что имеет большое значение при их изготовлении.

Таблица. 2

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Коррозионностойкая сталь | 1981 |

|

SU1002399A1 |

| Сталь | 1984 |

|

SU1266894A1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1996 |

|

RU2115559C1 |

| Состав сварочной проволоки | 1979 |

|

SU833400A1 |

| Состав стали | 1981 |

|

SU988502A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 1998 |

|

RU2153410C1 |

| СТАЛЬ ДЛЯ МОСТОСТРОЕНИЯ | 2002 |

|

RU2222631C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 1995 |

|

RU2077602C1 |

| СТАЛИ СО СТРУКТУРОЙ ПАКЕТНОГО МАРТЕНСИТА | 2012 |

|

RU2507297C1 |

| Сталь | 1983 |

|

SU1116090A1 |

Предлагаемая:

кости и теплостойкости при сохранении свариваемости и стойкости к хрупкому разрушению, она дополнительно jj содержит алюминий, церий и кальций при следующем соотношении компонентов, вес,%:

Углерод 0,04-0,09

Марганец 1,8-3,0

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-10-08—Подача