Изобретение относится к области производства сварочных материалов, используемых в ядерной энергетике, в частности, для сварки корпусов парогенераторов перспективной установки БН-1200 из 12% хромистой стали типа 07Х12НМФБР.

Аналогом по химическому составу предлагаемого сварочного материала является сталь марки 07Х12НМФБР [1], содержащая (масс.%):

Однако данный материал не может быть применен в качестве сварочного материала в связи с тем, что:

- содержание хрома ниже 12% приводит к потере коррозионных свойств наплавленного металла в эксплуатационной пароводяной среде парогенератора;

- высокое содержание ниобия (0,1-0,2)% способствует образованию трещин при сварке и охрупчиванию металла шва в процессе термической обработки;

- пониженное содержание кремния (не более 0,2%) при пониженном содержании марганца (0,3-0,8%) может привести к образованию пор в процессе сварки за счет малой степени раскисления металла шва;

- введение бора (до 0,005% по расчету) может привести к образованию трещин при сварке, снижению пластичности и вязкости металла шва.

Ближайшим по составу к заявляемому является коррозионно-стойкий сварочный материал [2], принятый за прототип, содержащий (масс.%):

Химический состав указанной сварочной проволоки может меняться в очень широких пределах и обеспечивать получение наплавленного металла различного структурного класса (аустенитного, аустенитно-ферритного, мартенситного, мартенситно-ферритного, ферритного и т.п.), с различными служебными характеристиками наплавленного металла и обеспечение высоких прочностных и пластических характеристик, коррозионной стойкости и высокой длительной прочности наплавленного металла при температуре 550°С может быть и не обеспечено. Для достижения требуемых свойств наплавленного металла в пароводяной среде при температуре 550°С необходимо дать более строгую регламентацию содержания химических элементов для обеспечения получения в наплавленном металле мартенситной, мартенситно-ферритной структуры.

Техническим результатом изобретения является создание сварочного материала, обеспечивающего получение наплавленного металла мартенситного (мартенситно-ферритного) класса, обладающего сочетанием коррозионной стойкости в пароводяной среде и высокой длительной прочности при сохранении высокого уровня сопротивления хрупкому разрушению, в том числе в процессе эксплуатационного старения.

На основании выполненного анализа в качестве сварочного материала с высокой коррозионной и длительной прочностью наплавленного металла при температуре 550°С предлагается материал, в составе которого строго регламентированы основные химические элементы: хром (11-14)%, углерод (0,03-0,05)%, марганец (1,0-1,5)%, никель (1,3-1,5)%, ниобий (0,04-0,08)%, ванадий (0,1-0,2)% и кальций (0,01-0,05)%.

Технический результат достигается тем, что сварочный материал, содержащий углерод, кремний, марганец, хром, никель, молибден, титан, азот и железо, дополнительно содержит ванадий, ниобий, кальций, мышьяк, сурьму, олово, серу, фосфор при следующем соотношении компонентов (масс.%):

при этом:

- суммарное содержание Ti и Nb не должно превышать 0,24;

- суммарное содержание As, Sb, Sn не должно превышать 0,02.

Ограничение содержание хрома в пределах (11-14)% в сочетании с Ni (1,3-1,5)% позволит получить мартенситную (мартенситно-ферритную) структуру наплавленного металла и обеспечит коррозионную стойкость наплавленного металла в пароводяной среде с учетом его выгорания в процессе сварки, а также стойкость к тепловому охрупчиванию при температуре 550°С.

Содержание углерода (0,03-0,05)%, марганца (1,0-1,5)% при содержании никеля (1,3-1,5)% обеспечит низкое содержание ферритной составляющей в мартенситной (мартенситно-ферритной) структуре (не более 18%) и соответственно повышение пластических и вязких свойств наплавленного металла.

Содержание ниобия в пределах (0,04-0,08)% и ванадия (0,1-0,2)% с содержанием титана до 0,2% при содержании углерода (0,03-0,05)% обеспечит высокую длительную прочность мартенситного (мартенситно-ферритного) наплавленного металла при температуре 550°С.

Суммарное ограничение содержания цветных примесей - мышьяка, сурьмы и олова до 0,02% позволяет повысить стойкость наплавленного металла против отпускной хрупкости в процессе изготовления парогенератора.

Регламентированное содержание азота (0,010-0,015)% способствует повышению сопротивления хрупкому разрушению металла наплавки за счет снижения содержания в нем неметаллических включений типа нитридов.

Ведение в сварочный материал кальция (>0,01-0,05)% способствует глобулизации карбидов, обеспечивая повышение сопротивления хрупкому разрушению металла шва.

В ФГУП ЦНИИ КМ «Прометей» произведена выплавка в 100-килограммовой открытой печи трех плавок стали для сварочной проволоки заявляемого состава. Выплавка стали производилась на чистых шихтовых материалах по содержанию серы, фосфора, цветных примесей. Разливку производили в слитки, которые затем проковывались на заготовки размером 16×16 мм с дальнейшим изготовлением катанки диаметром 8 мм и волочением ее на сварочную проволоку диаметром 3 мм.

Образцы для исследования изготавливали из технологических проб толщиной 20 мм со сварным швом, выполненным аргонодуговой сваркой неплавящимся электродом с присадочной проволокой различных составов. С целью исключения влияния основного металла сварку выполняли через предварительную наплавку кромок толщиной не менее 10 мм, выполненную соответствующей сварочной проволокой. Технологические пробы подвергались термической обработке - высокому отпуску при температуре 720°С.

Для исследования механических свойств металла шва изготавливали следующие образцы:

- на статическое растяжение диаметром 6 мм и длиной рабочей части 30 мм (тип II по ГОСТ 6996);

- на ударный изгиб с острым надрезом 10×10×55 мм (тип IX по ГОСТ 6996);

- на длительную прочность диаметром 6 мм и длиной рабочей части 30 мм;

- на коррозионную стойкость - пластины 1,5×10×60 мм.

В качестве известного сварочного материала был выбран коррозионно-стойкий сварочный материал [2].

Испытание на растяжение проводились на установке УМД-10 на воздухе при скорости деформации 3·10-3 с-1 при температуре 550°С. Испытания на коррозионную стойкость проводились в автоклаве при температуре 550°С в течение 3000 ч. Испытания на длительную прочность проводились на воздухе в соответствии с требованиями ГОСТ 10145-81 при Т=550°С.

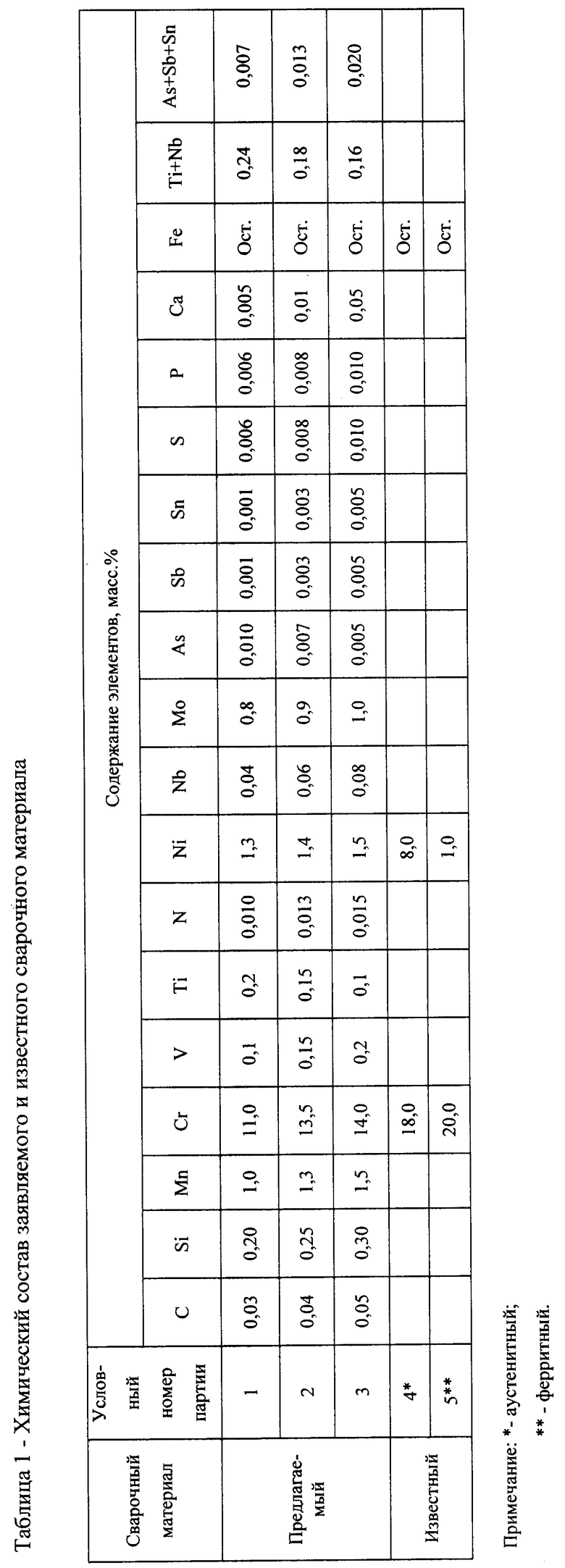

Химический состав заявляемого и известного сварочного материала приведен в таблице 1, механические свойства - в таблице 2.

Ожидаемый технико-экономический эффект, обусловленный обеспечением сочетания коррозионной стойкости и высокой длительной прочности металла шва сварных соединений из 12% хромистых сталей типа 07Х12НМФБР перспективных парогенераторов новой установки БН-1200, выразится в увеличении надежности, безопасной эксплуатации и срока службы сварных соединений.

ся (≥122)

ЛИТЕРАТУРА

1. Паспорт на сталь марки 0712НМФБ.

2. JP 2003-071589 А, B23K 35/30, 11.03.2003, реферат, формула, описание [0028]-[0033].

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЛОАКТИВИРУЕМЫЙ КОРРОЗИОННО-СТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2383417C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2451588C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2003 |

|

RU2238831C1 |

| СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕ- И ГАЗОПРОВОДОВ | 2001 |

|

RU2180016C1 |

Изобретение относится к области производства сварочных материалов, используемых в атомной энергетике, в частности, для сварки корпусов парогенераторов. Материал содержит в мас.%: углерод 0,03-0,05, кремний 0,2-0,3, марганец 1,0-1,5, хром 11,0-14,0, никель 1,3-1,5, молибден 0,8-1,0, ванадий 0,1-0,2, ниобий 0,04-0,08, титан 0,1-0,2, азот 0,010-0,015, кальций от более 0,01 до 0,05, железо и примеси остальное. В качестве примесей материал содержит в мас.%: мышьяк 0,005-0,010, сурьму 0,001-0,005, олово 0,001-0,005, серу 0,006-0,010 и фосфор 0,006-0,010. Суммарное содержание титана и ниобия не превышает 0,24, а суммарное содержание мышьяка, сурьмы и олова не превышает 0,02. Использование сварочного материала позволит получить наплавленный металл мартенситного или мартенситно-ферритного класса, обладающего высокой коррозионной стойкостью в пароводяной среде и высокой длительной прочностью при 550°С. 1 з.п. ф-лы, 2 табл.

1. Коррозионно-стойкий сварочный материал, содержащий углерод, кремний, марганец, хром, никель, молибден, титан, азот и железо, отличающийся тем, что он дополнительно содержит ванадий, ниобий и кальций при следующем соотношении компонентов, мас.%:

при этом суммарное содержание титана и ниобия не превышает 0,24.

2. Коррозионно-стойкий сварочный материал по п.1, отличающийся тем, что в качестве примесей он содержит мышьяк, сурьму, олово, серу и фосфор при следующем их содержании, мас.%:

при этом суммарное содержание мышьяка, сурьмы и олова не превышает 0,02.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| Сталь для сварочной проволоки | 1979 |

|

SU894014A1 |

| Сталь | 1980 |

|

SU826645A1 |

| Нержавеющая сталь | 1990 |

|

SU1723191A1 |

| Сталь | 1979 |

|

SU901335A1 |

| СПОСОБ ПЕРЕКРЫТИЯ ИНТЕРВАЛОВ СКВАЖИНЫ | 2010 |

|

RU2422617C1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2011-09-20—Публикация

2009-11-05—Подача