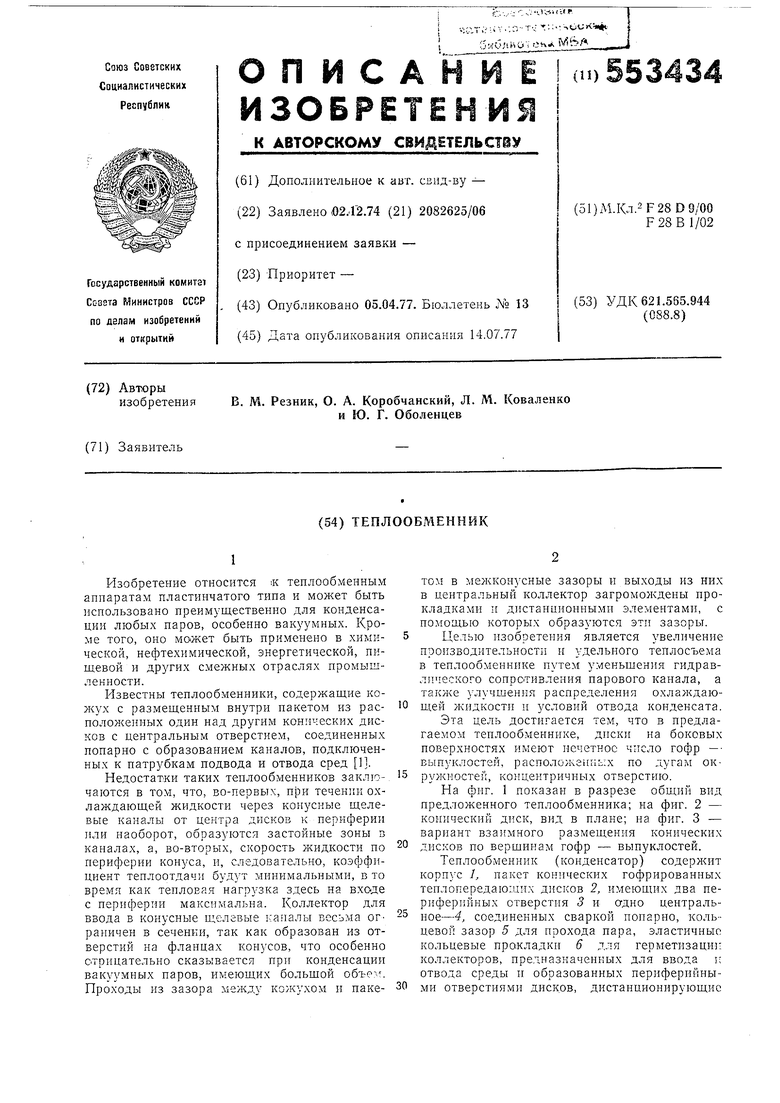

кольца 7, стяжные винты 8, гайки 9, днище 10, концевую плитку //, штуцер 12 для подвода пара, экран 13 для равномерного распределения пара по кольцевому пространству, штуцер 14 для отвода конденсатора, сальник 15, штуцер 16 для подвода охлаждающей жидкости, штуцер /7 для ее отвода.

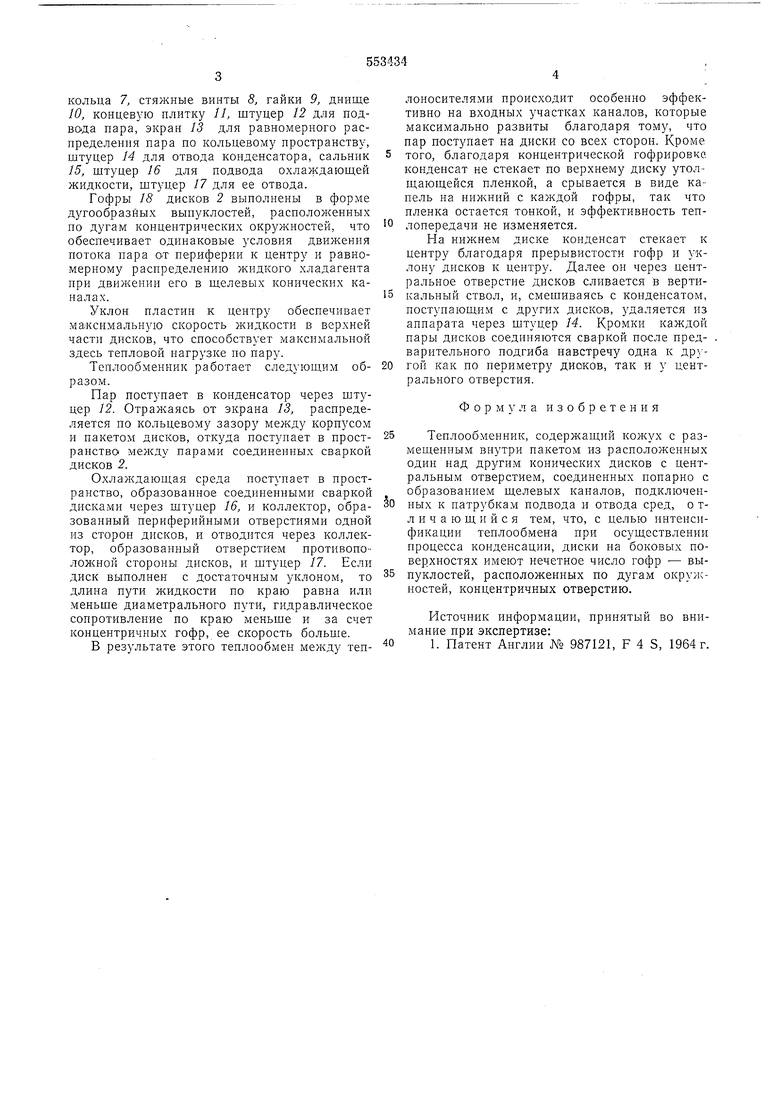

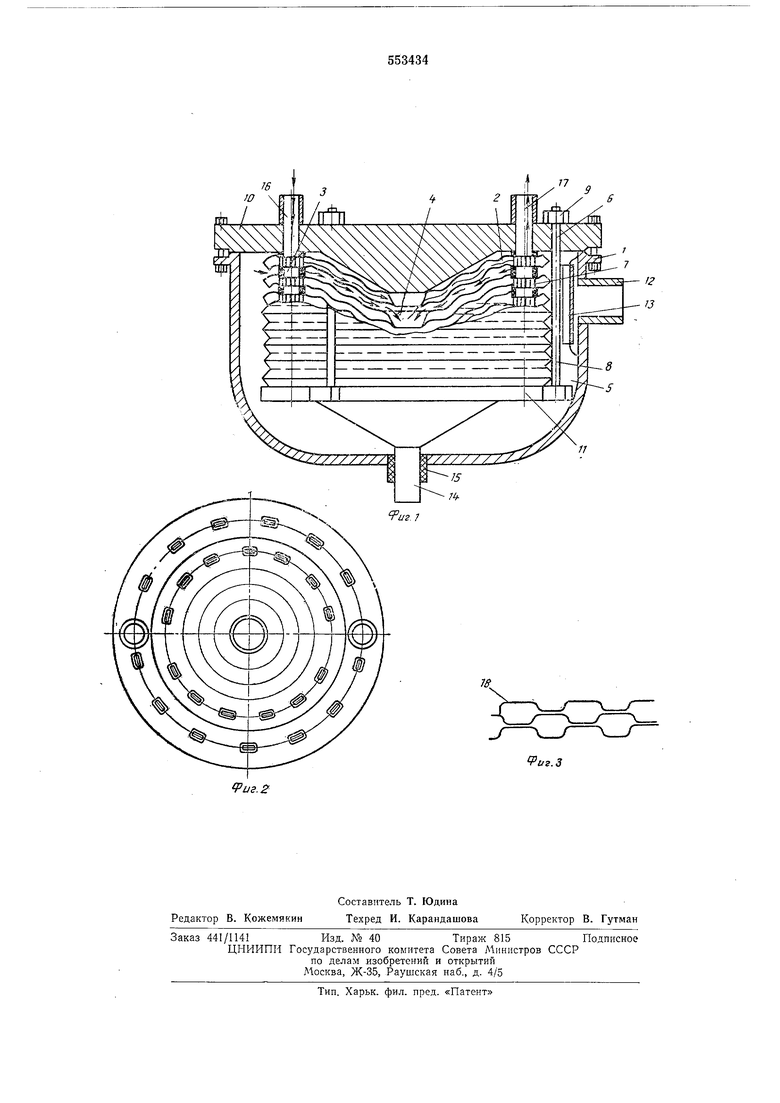

Гофры 18 дисков 2 выполнены в форме дЗгообразных выпуклостей, расположенных по дугам концентрических окружностей, что обеспечивает одинаковые условия двилсенпя потока пара от периферии к центру и равномерному распределению жидкого хладагента при движении его в щелевых конических каналах.

Уклон пластин к центру обеспечивает ма.ксимальную скорость жидкости в верхней части дисков, что способствует максимальпой здесь тепловой пагрузке по пару.

Теплообменник работает следующим образом.

Пар поступает в конденсатор через штуцер 12. Отражаясь от экрана 13, распределяется по кольцевому зазору между корпусом и пакетом дисков, откуда поступает в пространство между парами соединенных сваркой дисков 2.

Охлаждающая среда поступает в пространство, образованное соединенными сваркой дисками через штуцер 16, п коллектор, образованный периферийными отверстиями одной из сторон дисков, п отводится через коллектор, образованный отверстием противоположной стороны дисков, п штуцер /7. Если диск выполнен с достаточным уклоном, то длина пути жидкости по краю равна илп меньше диаметрального пути, гидравлическое сопротивление по краю меньше п за счет концептричных гофр, ее скорость больше.

В результате этого теплообмен между теплоносителями происходит особенно эффективно на входных участках каналов, которые максимально развиты благодаря тому, что пар поступает на диски со всех сторон. Кроме

того, благодаря концентрической гофрировке конденсат не стекает по верхнему диску утолщающейся пленкой, а срывается в виде капель на нижний с каждой гофры, так что пленка остается тонкой, и эффективность теплопередачи не изменяется.

На нижнем диске конденсат стекает к центру благодаря прерывистости гофр и уклону дисков к центру. Далее он через центральное отверстие дисков сливается в вертпкальиый ствол, и, смещиваясь с конденсатом, поступающим с другпх дискоВ, удаляется из аппарата через штуцер 14. Кромки каждой пары дисков соединяются сваркой после предварптельпого подгиба навстречу одна к другой как по периметру дисков, так и у центрального отверстия.

Формула изобретения

Теплообменник, содержащий кожух с размещенным внутри пакетом из расположенных один над другим конических дисков с центральным отверстием, соединенных попарно с образованием щелевых каналов, подключепных к патрубкам подвода и отвода сред, о тл п ч а ю щ и и с я тем, что, с целью интенсификации теплообмена при осуществлении процесса конденсации, диски на боковых поверхностях имеют нечетное число гофр - выпуклостей, расположенных по дугам окружноетей, концентричных отверстию.

Источник информации, принятый во вни.мание при экспертизе: 1. Патент Англии № 987121, F 4 S, 1964г.

nib/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки изделий высокоагрессивными жидкостями | 1980 |

|

SU885357A1 |

| Дисковый кристаллизатор | 1982 |

|

SU1063428A1 |

| ВОДОРОДОПРОНИЦАЕМАЯ МЕМБРАНА, ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И МЕМБРАННЫЙ АППАРАТ | 2005 |

|

RU2416460C2 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ ТЕРМОЛАБИЛЬНЫХ ЖИДКОСТЕЙ | 1973 |

|

SU363498A1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2005 |

|

RU2350875C2 |

| Контактный теплообменник | 1978 |

|

SU769280A1 |

| Пластинчатый абсорбер | 1988 |

|

SU1575027A1 |

| ВОЗДУШНЫЙ КОНДЕНСАТОР ПАРА | 2023 |

|

RU2829783C1 |

| Железнодорожная цистерна | 2017 |

|

RU2698637C2 |

| Теплообменник | 1980 |

|

SU958830A1 |

Авторы

Даты

1977-04-05—Публикация

1974-12-02—Подача