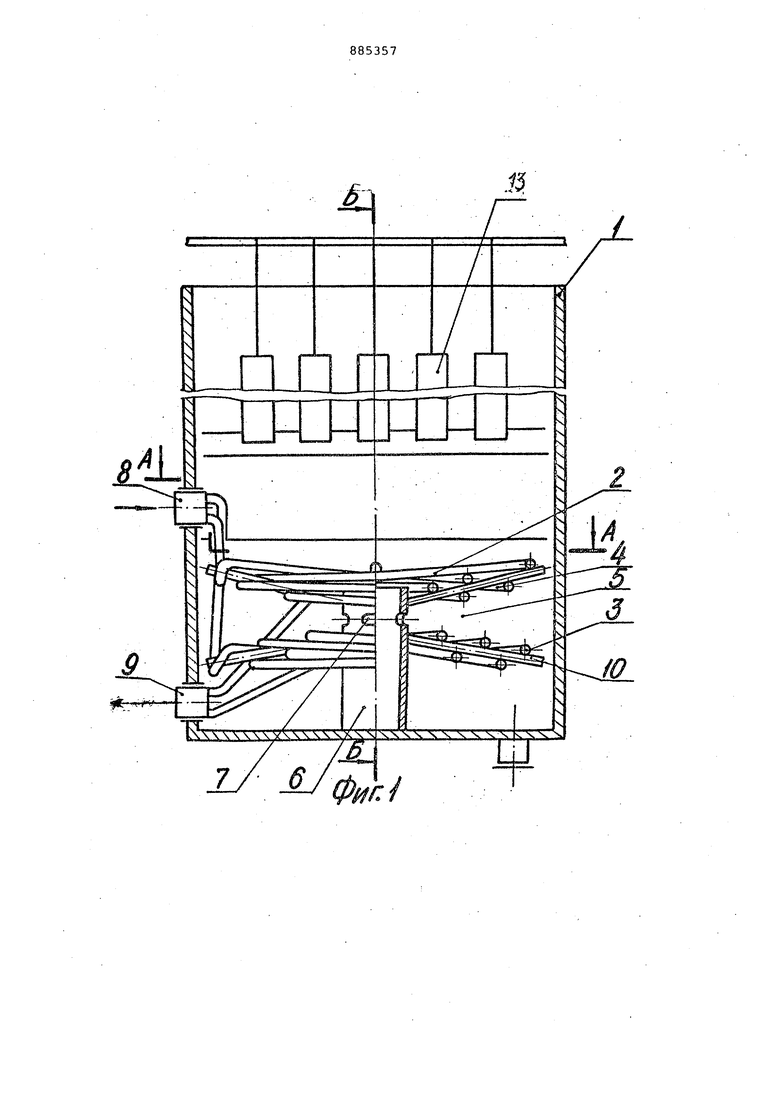

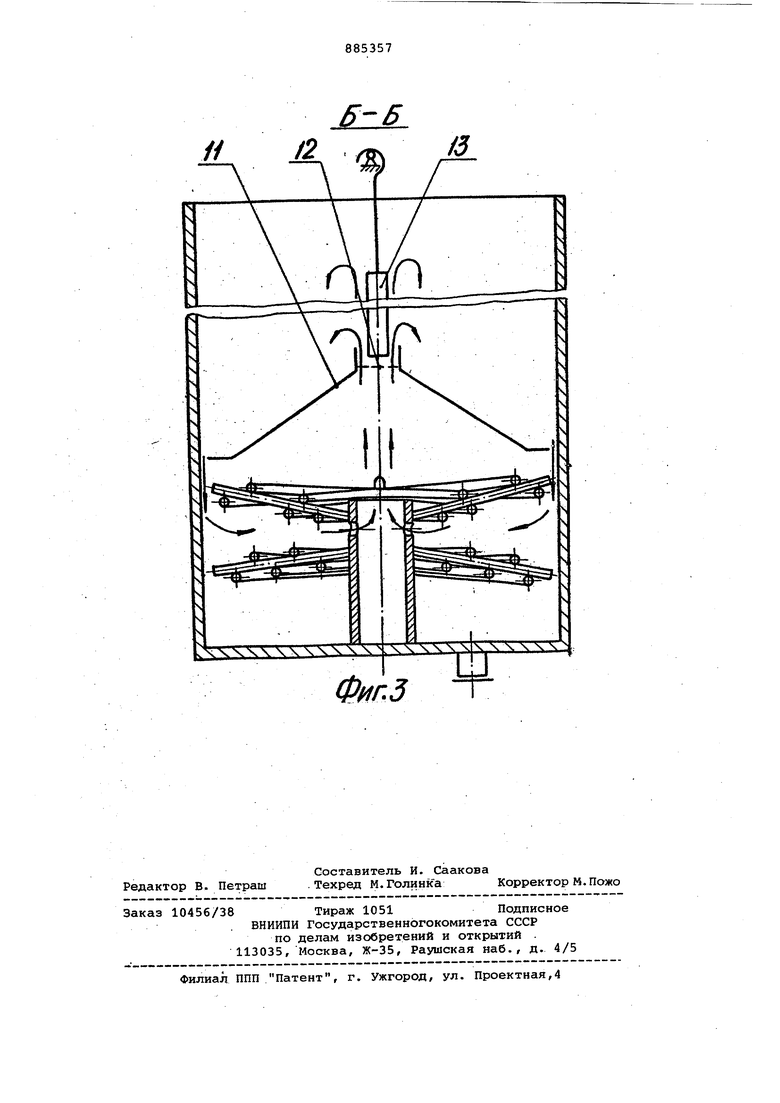

(5.4) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ВЫСОКОАГРЕССИВНЫМИ ЖИДКОСТЯМИ Изобретение относится к устройствам, предназначенным для проведения технологических процессов обработки поверхности металлических и неметаллических изделий высокоагрессивными жидкостями при повышенных температурах, и может найти применение в маши ностроительной , авиастроите;1ьной, приборостроительной,электротехничес кой и других отраслях промышленности Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство содержащее погружные политетрафторэтилековые теплообменники. Устройство применяется при процессах хромирования, цинкования, пассивирования, травления и других процессах обработки поверхности и представляет собой ванну, содержащую погружные плетеные или неплетеные пу ки политетрафторэтиленовых труб малого диаметра (2,54 мм) Y-образной формы (концы труб во всех конструкциях сварены в головки, уплотнены в подводящих фланцах, располагаемых над уровнем рабочего раствора); для предотвращения механических поврежде ний политетрафторэтиленовые нагреватели отгораживаются от основного ;объема ванны поливинилхлоридными листами. В трубное пространство устройства также подается теплоноситель - пар или горячая вода, рабочий раствор при этом нагревается. Теплообменные аппараты, содержащиеся в указанных устройствах, не подвергаются коррозии, на них не отлагается осадок из рабочих растворов, они не прожигаются при сопри-косновении с электродами Однако недостатком устройства является низкий коэффициент теплопередачи, так как тепловые потоки в ванне образуются только за счет естественной конвекции при перемещении нагретых слоев в верхнюю часть ванны. Недостатком устройств, включающих Y-образные теплообменные аппараты, является та;кже необходимость непроизводительного увеличения теплообменной поверхности, так как при конденсации греющего пара в Y-образных трубках происходит периодическое скопление конденсата и, следовательно, затопление участков трубок, что приводит к неинтенсивной работе части поверхности. Величина коэффициента теплопередачи снижается и за счет использования для защиты полимерных трубок от механических повре дений (например, электродами или падающими изделиями) перфорированны листов из ниэкотеплопроводных (напр мер, из поливинилхлорида) пластмасс Цель изобретения - интенсификаци ,процесса обработки и повышение надежности работы устройства. Поставленная цель достигается те что устройство, содержащее ванну для раствора и теплообменник для нагрева раствора, выполненный в виде объединенных в коллекторы полимерных термопластичных трубок, и штуцеры для подвода и отвода теп лоносителя, снабжено полой цилйн-. дрической опорой с отверстиями,размещенной на дне ванны, радиальными опорными стержнями, закрепленньоми на цилиндрической опоре, и щелевым диффузором, установленным над теплообменником, при этом термопластич ные трубки концентрически расположе ны на радиальных опорных стержнях, образуя конусообразные поверхности, меньшие основания которых обращены друг к другу. Смежные конусообразные поверхности расположены под углом 30-60. Устройство снабжено также поперечной перегородкой, установленной в щели диффузора. Штуцер подвода теплоносителя расположен над штуцером отвода теплоносителя . Такое конструктивное выполнение аппарата позволит эффективно проводить процесс обработки изделий вы- сокоагрессивными жидкостями при повышенных температурах,, интенсифицировать процесс теплообмена, организовать принудительную конвекцию в объеме ванны при использовании погружных теплообменных аппаратов,вы полненных из антиадгезионных, химстойких неэлектропроводных термопластичных материалов, обеспечить надежность работы устройства, стабилизовать технологический режим. На фиг. 1 изображено устройство продольный разрез; на фиг. 2 - разр А-А на фиг.1; на фиг. 3 - разрез Б-Б на фиг.1. Устройство содержит корпус ванны 1, теплообменник 2, выполненный из концентрических термопластичных трубок 3, образующих конусообразные поверхности 4, расположенные под углом 30-60°по отношению друг к дру гу и образуккдие .каналы 5 переменно сечения. Теплообменник содержит та полую центральную цилиндрическую опору 6,снабженную отверстиями 7,н которой установлены меньшими основа ниями друг к другу конические поверхности 4, штуцера 8 и 9 для под вода и отвода теплоносителя соотве ственно, радиальные опорные стержни 10, закрепленные в опоре 6. Над теплообменником 4 с зазором по отношению к стенкам ванны размещен щелевой диффузор 11, щель которого снабжена предохранительными пе регородками 12. В ванне размещены обрабатываемые изделия 13. В устройстве целесообразно поверхность теплообменника располагать с наклоном (до 5) в сторону выхода теплоносителя из трубного пространства, а ванну и щелевой диффузор выполнять из стеклопластика или другого конструкционного полимерного материала. Устройство работает следующим образом. Обрабатываемые изделия 13 помещаются в рабочий раствор. Через штуцер 8 в трубное пространство теплообменника 2 поступает теплоноситель, например пар; конденсат постоянно удаляется через штуцер 9, ось которого расположена ниже оси штуцера 8, при этом теплоотдача от теплоносителя к внутренней поверхности стенки трубки 3 в течение всего процесса обработки изделий 13является теплоотдачей при конденсации, вся поверхность теплообмена работает эффективно, так как в трубном пространстве отсутствуют отстойные зоны, затопленные конденсатом. Нагретый рабочий раствор направляется вверх преимущественно через отверстия 7 центральной полой опоры б и частично через щели в верхней поверхности 4 -между перегородками 12 диффузора 11 нагретые слои рабочего раствора поступают в центральную верхнюю часть ванны непосредственно в зону, где размещаются обрабатываемые изделия 13. Остывшие в верхней части ванны слои рабочего раствора через зазоры между диффузором 11 и корпусом ванны 1 (также зона охлаждения) поступают в каналы 5 переменного сечения, где рабочий поток турбулизуется и интенсифицируется процесс теплоотдачи к рабочему раствору от наружной поверхности стенок трубок 3. Затем нагретый рабочий раствор вновь поступает в отверстия 7 и щели между теплообменными трубками 3 в поверхностях 4. Таким образом, в объеме ванны при использовании погружного теплообменника осуществляется принудительная конвекция - организация направленного теплового потока. Расположение смежных конических поверхностей 4 под углом 30-60° друг к другу способствует турбулизации потока в объеме ванны без существенного увеличения гидравлического сопротивления в каналах переменного сечения, образуемых этими полотнами.

РазмеЩ;шие щелевого диффузора II с зазорами по отношению к стенкам ванны (зона охлаждения из-за тепловых потерь через стенки) и принятое соотношений площадей: площадь проходного сечения щели диффузора больше или равна суммарной площади зазоров между щелевьам диффузором 11 и стенками ванны 1, создает .условия для направленного движения теплового потока - нагретый раствор перемещается по центру вверх, остывший - по периферии вниз.

. Приня.тое соотношение величин суммарной площади отверстий 7 в полой цилиндрической опоре б и суммарной площади щелей между трубками 3 в конических поверхностях 4 обусловливают более низкую величину гидравлического сопротивления в отверстиях 7 по сравнению с величиной гидг равлического сопротивления в щелях между теплообменными трубками 3, способствуют прохождению основной части остывшего рабочего раствора вдоль всей поверхности теплообмена, поступлению нагр)етого рабочего раствора в зону непосредственного расположения обрабатываемых изделий 13 через отверстия 7 полой опоры 6.

Теплоноситель постоянно удаляется из трубного пространства теплообменника 2 (что интенсифицирует процесс теплоотдачи) благодаря расположению штуцера 8 подвода теплоносителя выше штуцера 9 отвода.

Теплообменник 2 предохраняется от механических повреждений при падении изделий 13 предохранительными перегородками 12.

Предлагаемое устройство найдет широкое применение при проведении процессов обработки поверхности изделий высокоагрессивными жидкостями химическими и электрохимическими методами при повышенных температурах, особенно в таких гальванических процессах как электрополирование, хромирование, никелирование, меднение, подготовка поверхности под покрытие траялением и др., позволит в ваннах большой емкости использовать надежные погружные теплообменники , выполненные из кимстойких термопластов и с небольшой поверхностью теплопередачи, обеспечив надежную работу устройств и стабильное и бесперебойное проведение технологических процессов.

Экономический эффект от использования данного устройства только в процессе обработки кремнеземных материалов растворами серной кисло ты составит 200 тыс.руб. в год (10 тыс.руб. на одно устройство).

Формула изобретения

1.Устройство для обработки издеЛИЙ высокоагрессивными жидкостями,

содержащее ванну для раствора и теплообменник для нагрева раствора,. выполненный в виде объединенных в коллекторы полимерных термопластичных трубок, и штуцеры для подвода и отвода теплоносителя, о .т л ичающееся тем, что, с целью интенсификации процесса обработки и повышения надежности работы устройства, оно снабжено полой цилиндрической опорой с отверстиями,размещенной на дне ванны, радиальными опорными- стержнями, закрепленными на- цилиндрической опоре, и щелевым

диффузором, установленным над теплообменником, при этом термопластичные трубки концентрически расположены на радиальнЕлх опорных стержнях,образуя конусообразные поверхности,

меньшие основания которых обращены, друг к другу.

2.Устройство по П.1, о т л ичающееся тем, что смежные конусообразные поверхности расположены под углом 30-60.

3. Устройство по пп. 1 и 2, о т-л и ч а ю щ е е с я тем, что оно снабжено поперечной перегородкой, установленной в щели диффузора.

4. Устройство по пп. 1-3, о тличающееся тем, что штуцер подвода теплоносителя расположен над штуцером отвода теплоносителя.

Источники информации, принятые во внимание при экспертизе

1. HEAT EXCHANGERS. Проспект фирмы Дюпон. Швейцария, 1973.

/I-А

5-6

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменник | 1980 |

|

SU958830A1 |

| Устройство для непрерывной обработки стекловолокнистых тканых материалов | 1989 |

|

SU1636365A1 |

| Теплообменник | 1988 |

|

SU1643913A1 |

| Теплообменник | 1983 |

|

SU1151808A1 |

| ТРУБЧАТАЯ СПИРАЛЬ И ТЕПЛООБМЕННОЕ УСТРОЙСТВО С ЕЁ ПРИМЕНЕНИЕМ | 2017 |

|

RU2667244C1 |

| Теплообменник | 1989 |

|

SU1710973A1 |

| Аппарат воздушного охлаждения газа | 2016 |

|

RU2617668C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2021 |

|

RU2770086C1 |

| Устройство для сварки изделий из пластмасс | 1973 |

|

SU480236A1 |

| ТРУБЧАТЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ ГТД | 1999 |

|

RU2154248C1 |

Авторы

Даты

1981-11-30—Публикация

1980-03-26—Подача