о

00 4 Ю

00

Изобретение относится к химическому машиностроению,. а именно к охла51,нтельным кристаллизаторам с очищаемой теплопередагощей поверхностью, предназначенным для кристаллизации из растворов солей, растворимость которых уменьшается с понижением температуры.

Известен дисковый кристаллизатор, включающий горизонтально расположенные диски, разделенные обечайками, в которых установлены вращающиеся скребки, диски, выполненные в виде -тонкостенных усеченных конусов, направленных меньшими основаниями вниз и снабженных профильными прокладками, герметично установленными между

fl.

Несмотря на то, что в известном .аппарате достаточно высокая интенсивность теплопередачи за счет применения тонколистового металла и больша я производительность за счет более развитой поверхности теплообмена, в аппарате значительное инкрустирование теплопередающей поверхности диска кристаллами и невысокая турбулизация пристенных слоев как со стороны суспензии, так и со стороны хладоносителя.

Цель изобретения - интенсификация процесса кристаллизации за счет повышения коэффициента теплопередачи и уменьшения инкрустации теплопередающей поверхности.

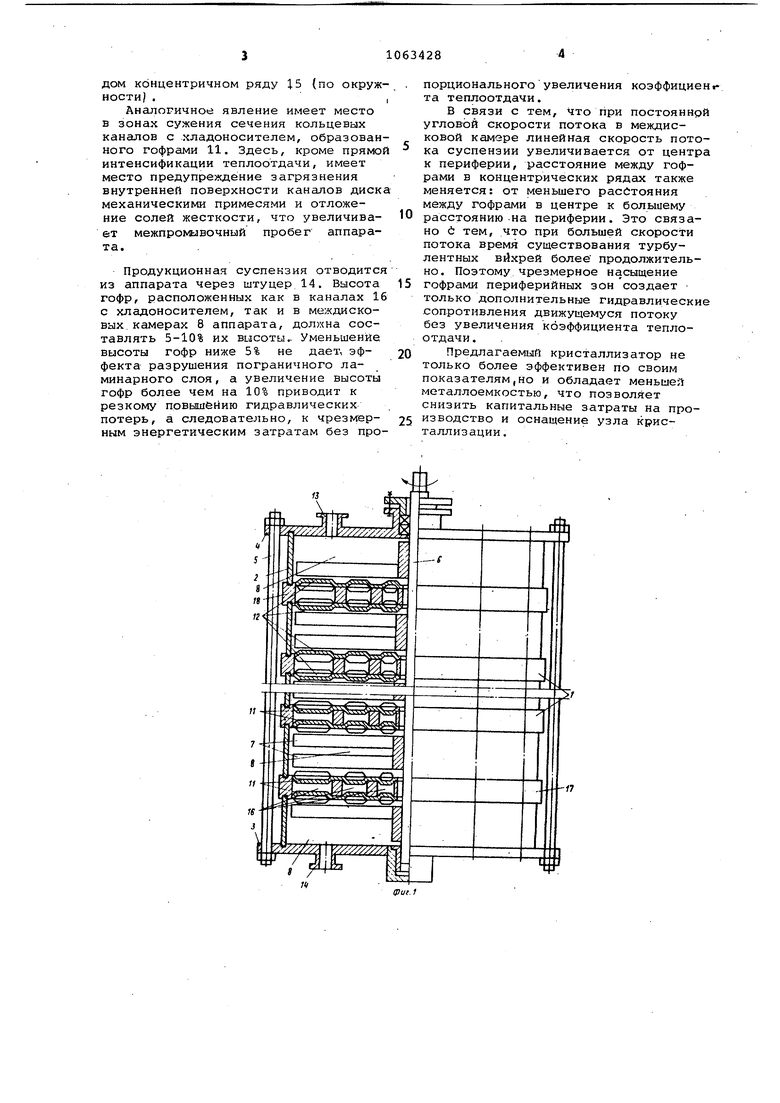

Указанная цель достигается тем, что в кристаллизаторе, содержащем расположенные один над другим диски, выполненные в виде тонкостенны тарелок, герметично соединенных меду собой кольцевыми перегородками, образующими каналы для движения хладоносителя, и разделенные цилиндрическими обечайками, образующими междисковые камер, в которых установлены мешалки, тарелки выполнены с гофрами, расположенными на расстоянии один от другого и напраленными выпуклостью поочередно внутрь и наружу дисков, при зтом гофры смежных тарелок дисков имеют зеркальное расположение.

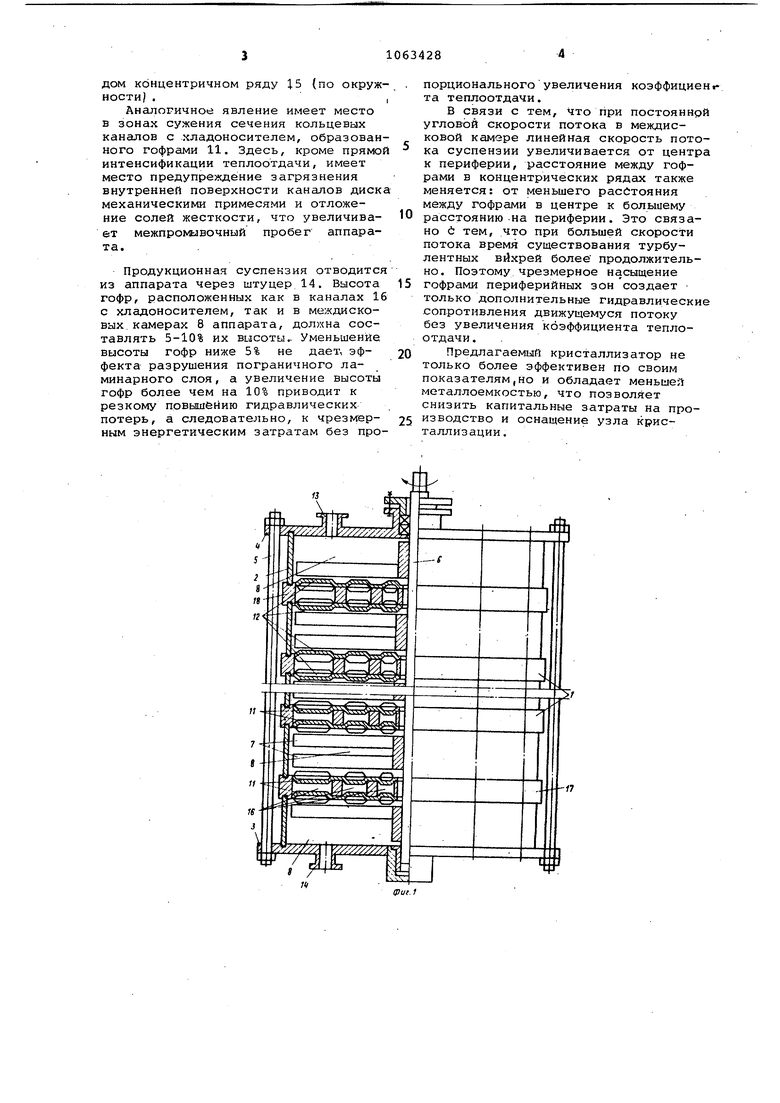

Кроме того, гофры расположены радиально концентрическими рядами между кольцевыми перегородками, при этом расстояние между гофрами в смежн1,1Х рядах увеличивается от центра к периферии диска.

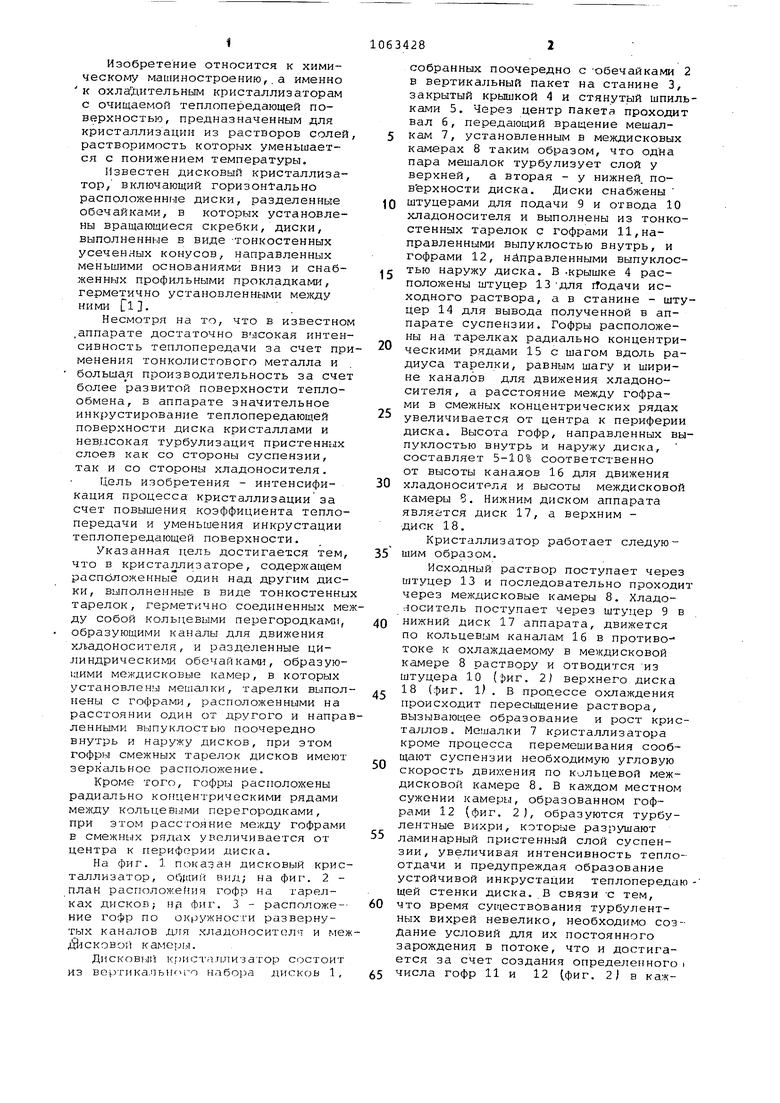

На фиг. 1 показан дисковый кристаллизатор, о(.7{ции вид; на фиг. 2 план расположения гофр на тарелках ДИСКОВ; нр фиг. 3 - расположение гофр по о ружносги развернутых каналов д.7гя хладоноситолп и меAiicKOBoii камеры.

Дисков(,п1 к)Н -1аллизатор состоит из вертика.пьнгчо набора дисков 1 ,

собранных поочередно с обечайками 2 в вертикальный пакет на станине 3, закрытый крЕлшкой 4 и стянутый щпильками 5. Через центр пакета проходит вал 6, передающий вращение мешалкам 7, установленным в междисковых камерах 8 таким образом, что одНа пара мешалок турбулизует слой у верхней, а вторая - у нижней, поверхности диска. Диски снабжены штуцерами для подачи 9 и отвода 10 хладоносителя и выполнены из тонкостенных тарелок с гофрами 11,направленными выпуклостью внутрь, и гофрами 12, направленными выпуклостью наружу диска. В -крышке 4 расположены штуцер 13 ДЛЯ гТодачи исходного раствора, а в станине - штуцер 14 для вывода полученной в аппарате суспензии. Гофры расположены на тарелках радиально концентрическими рядами 15 с шагом вдоль радиуса тарелки, равным шагу и ширине каналов для движения хладоносителя, а расстояние между гофрами в смежных концентрических рядах увеличивается от центра к периферии диска. Высота гофр, направленных выпуклостью внутрь и наружу диска, составляет 5-10% соответственно от высоты каналов 16 для движения хладоноситрля и высоты междисковой камеры 8. Нижним диском аппарата является диск 17, а верхним диск 18.

Кристаллизатор работает следующим образом.

Исходный раствор поступает через штуцер 13 и последовательно проходи через междисковые камеры 8. Хладолоситель поступает через штуцер 9 в нижний диск 17 аппарата, движется по кольцевым каналам 16 в противо- токе к охлаждаемому в междисковой камере 8 раствору и отводится из штуцера 10 (фиг. 2) верхнего диска 18 (фиг. 1) . В процессе охлаждения происходит пересыщение раствора, вызывающее образование и рост кристаллов. Мешалки 7 кристаллизатора кроме процесса перемешивания сообщают суспензии необходимую угловую скорость двихсения по кольцевой междисковой камере 8. В каждом местном сужении камеры, образованном гофрами 12 (фиг. 2), образуются турбулентные вихри, которые разрушают ламинарный пристенный слой суспензии, увеличивая интенсивность теплоотдачи и предупреждая образование устойчивой инкрустации теплопереда щей стенки диска. В связи -с тем, что время существования турбулентных вихрей невелико, необходимо создание условий для их постоянного зарождения в потоке, что и достигается за счет создания определенного числа гофр 11 и 12 (фиг. 2/ в каждом концентричном ряду 15 {по окруж-.

нести).I

Аналогичное явление имеет место в зонах сужения сечения кольцевых каналов с хладоносителем, образованного гофрами 11. Здесь, кроме прямой интенсификации теплоотдачи, имеет место предупреждение загрязнения внутреннеП поверхности каналов диска механическими примесями и отложение солей жесткости, что увеличивает межпромывочный пробег аппарата. .

Продукционная суспензия отводится из аппарата через штуцер 14. Высота гофр, расположенных как в каналах 16 с хладоносителем, так и в междисковых камерах 8 аппарата, должна составлять 5-10% их высоты.. Уменьшение высоты гофр ниже 5% не дает, эффакта разрушения пограничного ламинарного слоя, а увеличение высоты гофр более чем на 10% приводит к резкому повышению гидравлических потерь, а следовательно, к чрезмерным энергетическим затратам без пропорционального увеличения коэффициенжта теплоотдачи.

В связи с тем, что при постояннрй угловой скорости потока в междисковой камере линейная скорость потока суспензии увеличивается от центра к периферии, расстояние между гофрами в концентрических рядах также меняется: от меньшего расстояния между гофрами в центре к большему

расстоянию на периферии. Это связано U тем, что при большей скорости потока время существования турбулентных вихрей более продолжительно. Поэтому чрезмерное насыщение

гофрами периферийных зон создает только дополнительные гидравлические сопротивления движущемуся потоку без увеличения коэффициента теплоотдачи.

Предлагаемый кристаллизатор не только более эффективен по своим показателям,Но и обладает меньшей металлоемкостью, что позволяет снизить капитальные затраты на производство и оснащение узла кристаллизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый кристаллизатор | 1976 |

|

SU787054A1 |

| Дисковый кристаллизатор | 1987 |

|

SU1526726A1 |

| Кристаллизатор непрерывного действия | 1987 |

|

SU1560259A1 |

| Кристаллизатор непрерывного действия | 1977 |

|

SU704642A1 |

| Дисковый кристаллизатор | 1989 |

|

SU1699485A1 |

| Дисковый кристаллизатор | 1985 |

|

SU1269802A1 |

| Кристаллизатор | 1988 |

|

SU1572673A1 |

| Барабанный кристаллизатор | 1986 |

|

SU1331529A1 |

| Кристаллизатор | 1983 |

|

SU1212454A1 |

| Кристаллизатор | 1986 |

|

SU1360759A2 |

1. ДИСКОВЫЙ КРИСТАЛЛИЗАТОР, включающий расположенные один над другим диски, вьшолненные в виде тонкостенных тарелок, герметично соединенных между собой кольцевыми перегородками, образунндими каналы для движения хладоносителя, и разделенные цилиндрическими обечайками, образующими междисковые камеры, в которых установлены мешалки. / отличающийся тем, что, с целью интенсификации процесса за счёт уменьшения инкрустации теплопередающей поверхности, тарелки выполнены с гофрами, расположенными на расстоянии один от другого и направленными выпуклостями поочередно внутрь и наружу дисков, при этом гофры смежных тарелок дисков имеют зеркальное расположение. 2. Кристаллизатор по п. 1, отличающийся тем, что, гофры расположены радиально концентрическими рядами кольцевыми перегородкаг., при этом расстояние между гофрами в смежных i рядах.увеличивается от центра к периферии диска. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дисковый кристаллизатор | 1976 |

|

SU787054A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-12-30—Публикация

1982-05-28—Подача