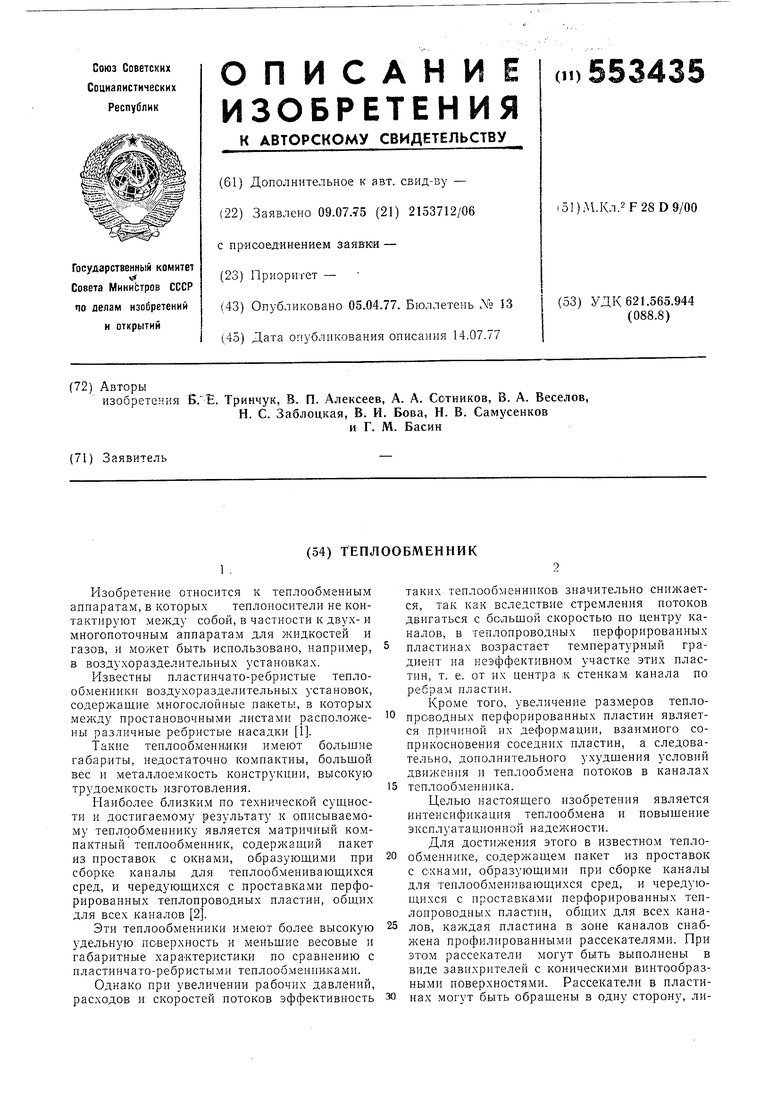

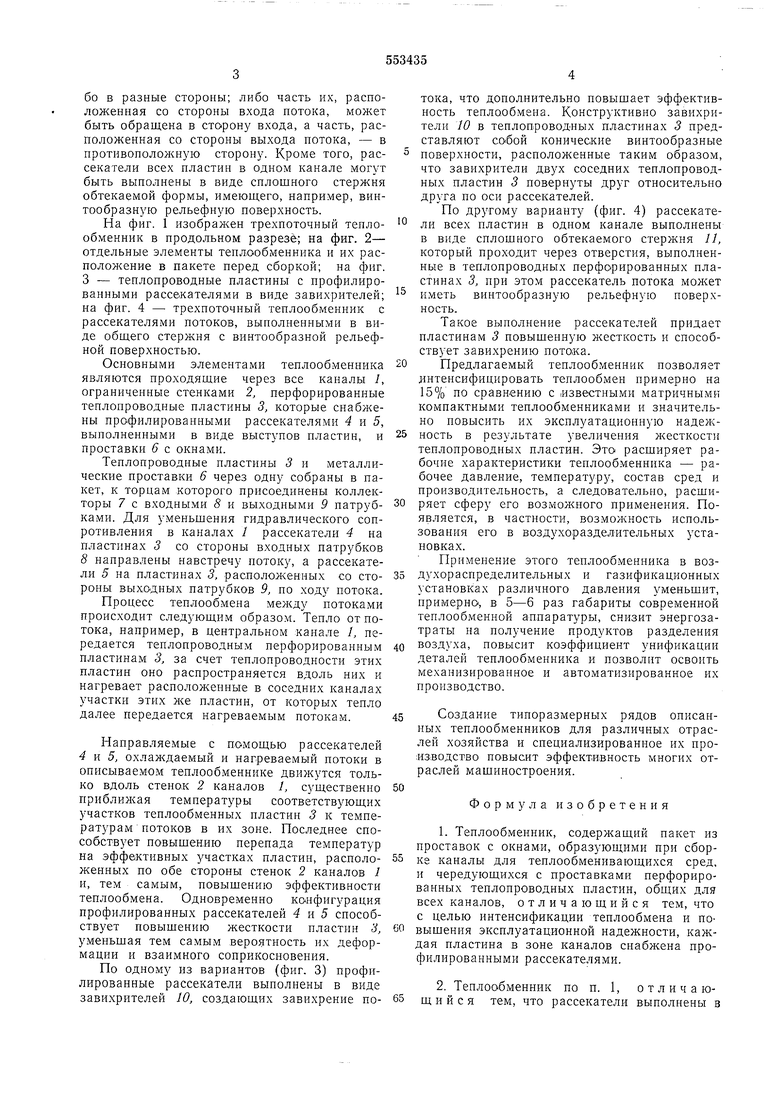

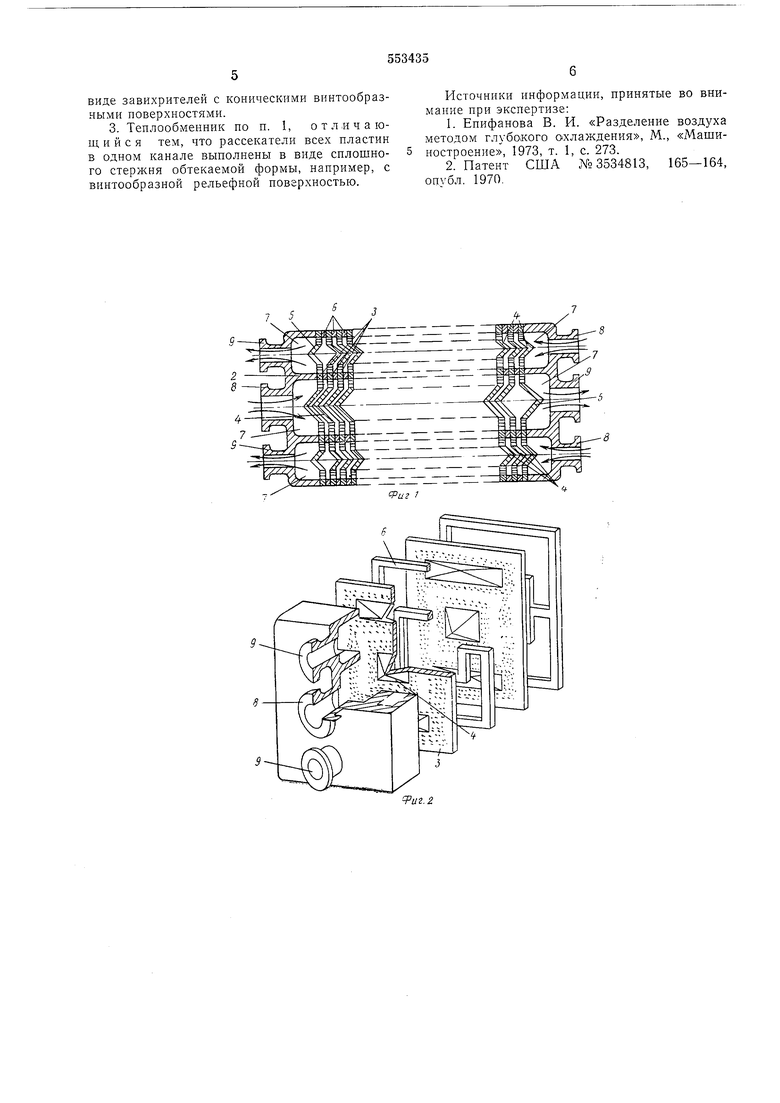

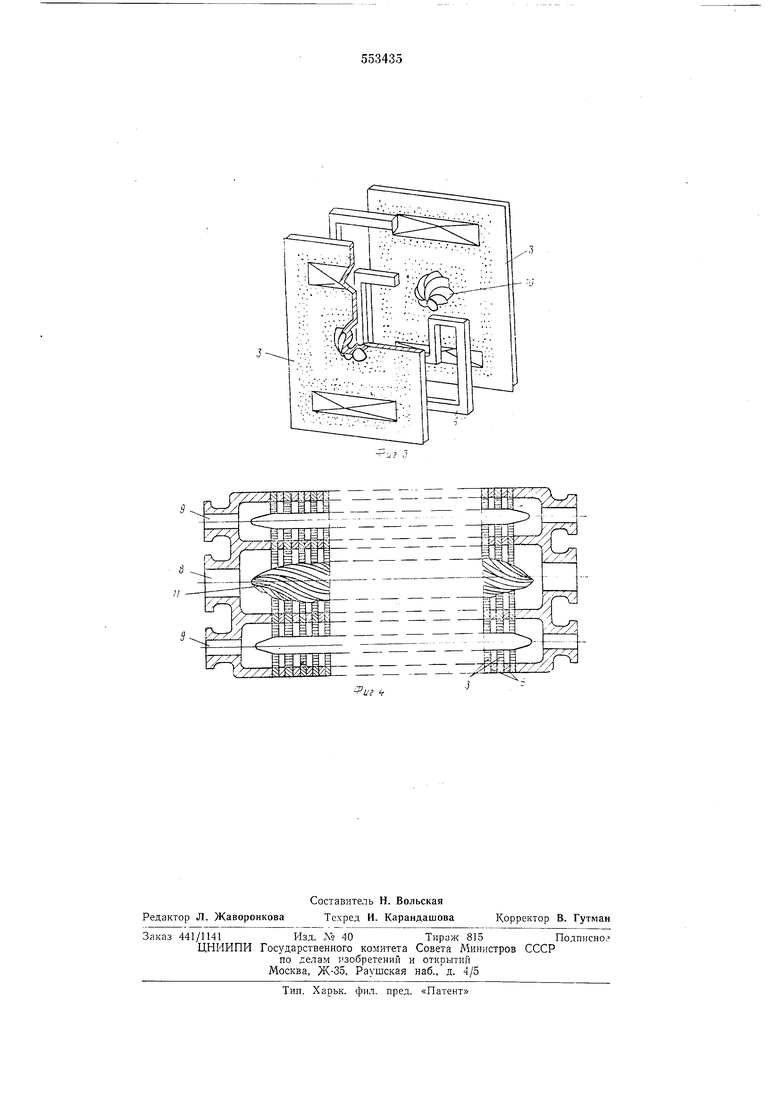

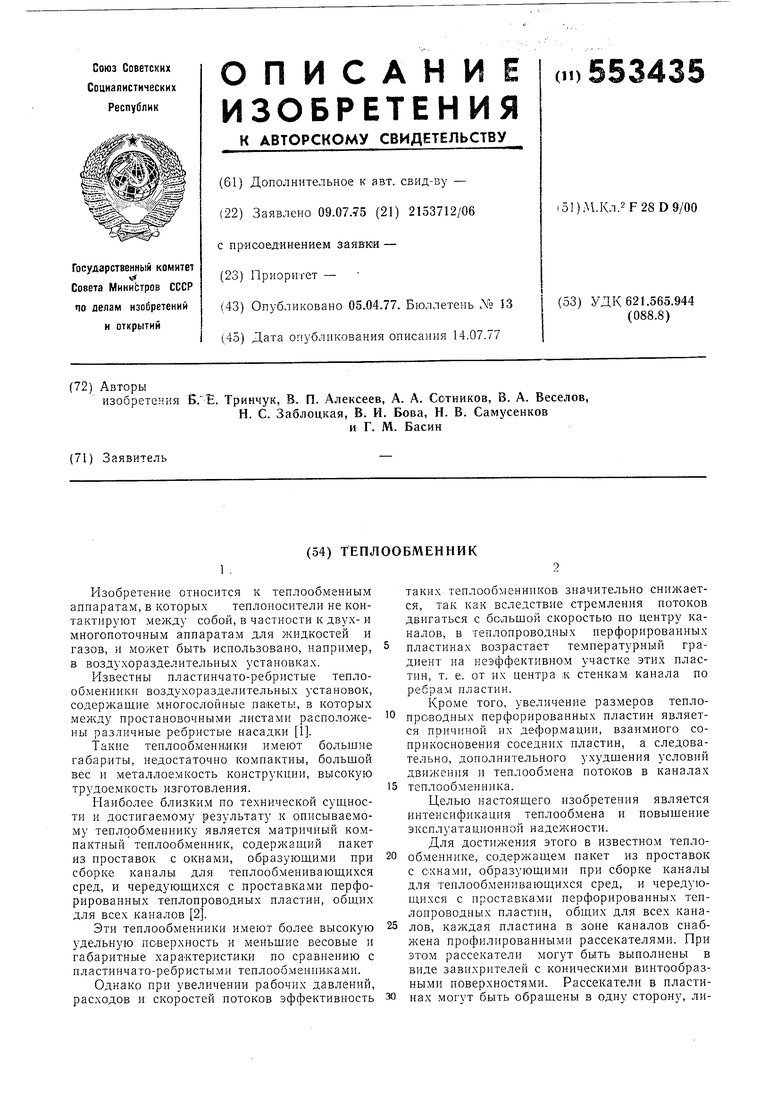

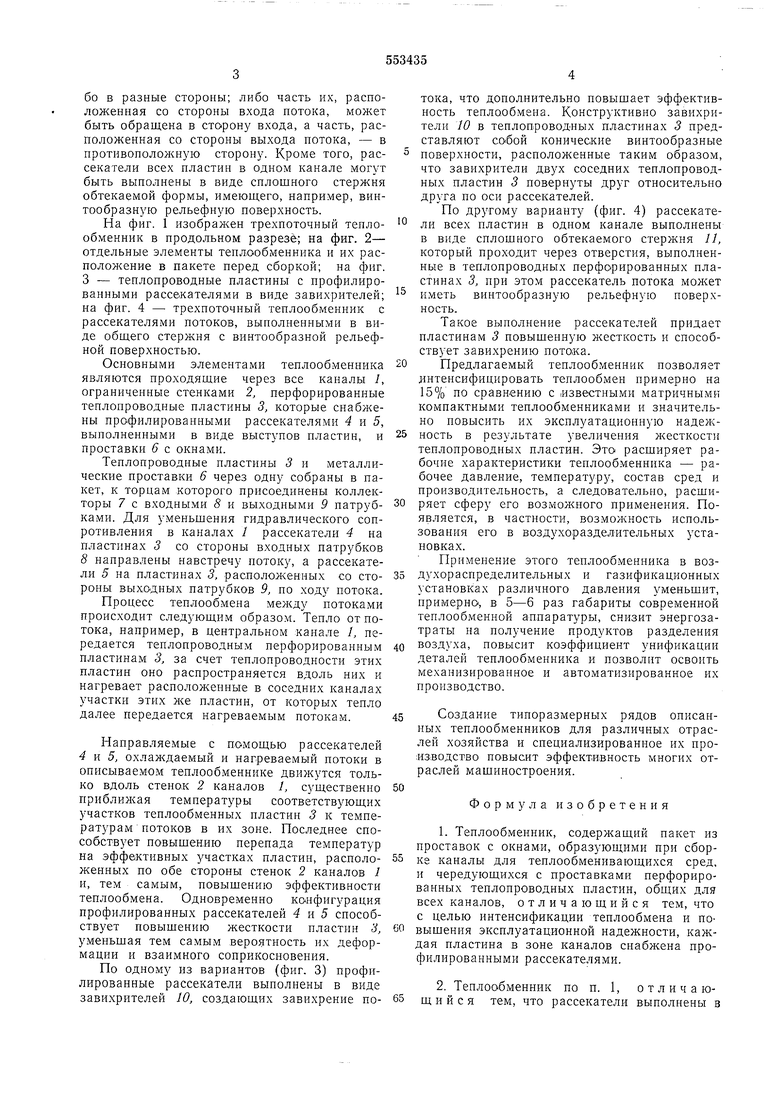

(54) ТЕПЛООБМЕННИК бо В разные стороны; либо часть их, расположенная со стороны входа нотока, может быть обращена в сторону входа, а часть, расположенная со стороны выхода потока, - в противоположную сторону. Кроме того, рассекателп всех пластпн в одном канале могут быть выполнены в виде сплошного стержня обтекаемой формы, имеющего, например, винтообразную рельефную поверхность. На фиг. 1 изображен трехпоточный теплообменник в продольном разрезе; на фиг. 2- отдельные элементы теплообменника и их расположение в пакете перед сборкой; на фиг. 3- теплопроводные пластины с профилированными рассекателями в виде завихрителей; на фиг. 4 - трехпоточный теплообменник с рассекателями потоков, выполненными в виде общего стержня с винтообразной рельефной поверхностью. Основными элементами теплообменника являются проходящие через все каналы 1, ограниченные стенками 2, перфорированные теплопроводные пластины 3, которые снабжены профилированными рассекателями 4 и 5, выполненными в виде выступов пластин, и проставки 6 с окнами. Теплопроводные пластины 3 и металлические проставки 6 через одну собраны в пакет, к торцам которого присоединены коллекторы 7 с входными 8 и выходными 9 патрубками. Для уменьщения гидравлического сопротивления в каналах / рассекатели 4 на пластинах 3 со стороны входных патрубков 8 направлены навстречу потоку, а рассекатели 5 на пластинах 3, расположенных со стороны выходных патрубков 9, по ходу потока. Процесс теплообмена между потоками происходит следующим образом. Тепло от потока, например, в центральном канале /, передается теплопроводным перфорированным пластинам 3, за счет теплопроводности этих пластин оно распространяется вдоль них и нагревает располон енные в соседних каналах участки этих же пластпн, от которых тепло далее передается нагреваемым потокам. Направляемые с помощью рассекателей 4к 5, охлаждаемый и нагреваемый потоки в описываемом теплообменнике движутся только вдоль стенок 2 каналов 1, существенно приблинсая температуры соответствующих участков теплообменных пластин 3 к температзфам потоков в их зоне. Последнее способствует повыщению перепада температур на эффективных з частках пластин, расположенных по обе стороны стенок 2 каналов 1 и, тем самым, повышению эффективности теплообмена. Одновременно ко-нфигурация профилированных рассекателей 4 н 5 способствует повышению жесткости пластин 3, уменьшая тем самым вероятность их деформации и взаимного соприкосновения. По одному из вариантов (фиг. 3) профилированные рассекатели выполнены в виде завихрителей 10, создаюшпх завихрение потока, что дополнительно повышает эффективность теплообмена. Конструктивно завихрители W в теплопроводных пла.стинах 3 представляют собой конические винтообразные поверхности, расположенные таким образом, что завихрители двух соседних теплопроводных пластин 3 повернуты друг относительно друга по оси рассекателей. По другому варианту (фиг. 4) рассекатели всех пластин в одном канале выполнены в виде сплошного обтекаемого стержня //, который проходит через отверстия, выполненные в теплопроводных перфОрированных пластинах 3, при этом рассекатель потока может иметь винтообразную рельефную поверхность. Такое выполнение рассекателей придает пластинам 3 повышенную жесткость и способствует завихрению потока. Предлагаемый теплообменник позволяет интенсифицировать теплообмен иримерно на 15% по сравнению с известными матричными компактными теплообменниками и значительно повысить их эксплуатационную надежность в результате увеличения жесткости теплопроводных пластин. Это расщиряет рабочие характеристики теплообменника - рабочее давление, температуру, состав сред и производительность, а следовательно, расширяет сферу его возмолшого применения. Появляется, в частности, возможность использования его в воздухоразделительных установках. Применение этого теплообменника в воздухораспределительных и газификационных установках различного давления уменьшит, примерно, в 5-6 раз габариты современной теплообменной аппаратуры, снизит энергозатраты на получение продуктов разделения воздуха, повысит коэффициент унификации деталей теплообменника и позволит освоить механизированное и автоматизированное их производство. Создание типоразмерных рядов описанных теплообменников для различных отраслей хозяйства и специализированное их производство повысит эффективность многих отраслей машиностроения. Формула изобретения 1.Теплообменник, содерл :аший пакет из проставок с окнами, образующими при сборке каналы для теплообменивающихся сред, и чередуюшихся с проставками перфорированных теплопроводных пластин, общих для всех каналов, отличающийся тем, что с целью интенсификации теплообмена и повыщения эксплуатационной надежности, каждая пластина в зоне каналов снабжена профилированными рассекателями. 2.Теплообменник по п. 1, отличающийся тем, что рассекатели выполнены в

виде завихрителей с коническими винтообразными поверхностями.

3. Теплообменник по п. 1, о т л .и ч а гощи и с я тем, что рассекатели всех пластин в одном канале выполнены в виде сплошного стержня обтекаемой формы, например, с винтообразной рельефной поверхностью.

Источники информации, принятые во внимание при экспертизе:

1.Епифанова В. И. «Разделение воздуха методом глубокого охлаждения, М., «Машиностроение, 1973, т. 1, с. 273.

2.Патент США Хо 3534813, 165-164, . 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменник | 1976 |

|

SU612143A1 |

| Теплообменник | 1979 |

|

SU879238A1 |

| Теплообменник | 1991 |

|

SU1776962A1 |

| Теплообменник и пакет теплообменника | 1982 |

|

SU1108321A1 |

| Пакет пластинчатого теплообменника | 1988 |

|

SU1548645A1 |

| Теплообменник | 1979 |

|

SU787879A1 |

| Пакет пластинчатого теплообменного аппарата | 1977 |

|

SU673833A1 |

| Центробежно-вихревая термодинамическая установка сепарационной очистки газообразных продуктов | 2023 |

|

RU2818428C1 |

| Пластинчатый теплообменник | 1990 |

|

SU1768913A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ | 1999 |

|

RU2163515C1 |

иг 4

Авторы

Даты

1977-04-05—Публикация

1975-07-09—Подача