Известен также способ изготовления цилиндрических растров, преимущественно с прямоугольными замкнутыми отверстиями дутем механической обработки их. По этому способу на внутренней поверхности трубы заготовки барабана растачивают кольцевые выточки. В отверстие трубы вставляют цилиндрическую оправку диаметром иа 1-3 мм меньше внутреннего диаметра трубы и зазор заполняют легкоплавким сплавом. На наружной поверхности трубы нарезают зубья червячной фрезой методом обкатки и затем удаляют нагревом сплав и оправку. На месте легкоплавкого состава на цилиндрической части барабана образуются таким образом сквозные замкнутые отверстия, чередующиеся с перемычками.

Самым трудным является технологический процесс изготовления иа зеркальной поверхности 1металлического цилиндрического барабана растрового рельефа ячеистой сотовой структуры с диоптическими (преломляющими) микронными и субмикронными элементами, вплотную прилегающими друг к другу и имеющими зеркальную полированную поверхность с абсолютно точными радиусами кривизны элементарных диоптрических поверхностей.

Ни один из известных способов изготовления растрового рельефа на цилиндре барабана не обеспечивает полностью технических требований, предъявляемых к подобному растровому рельефу.

Диоптические элементы рельефа гальванического кольца, полученного методом гальванопластики с желатинового линзового растра, не имеют точного радиуса кривизны в связи с тем, что диоптрические элементы самого эталона (желатинового линзового растра), изготовляемого фотохимическим способом, не имеют точной сферической формы.

Изготовление растрового рельефа на барабане набором щариков технически трудно реализуемо, когда элементами его являются микроскопические малые диоптрические ячейки. Недостатком этого способа является также возможность изготовления рельефа только с определенным соотношением периода растра и радиуса кривизны диоптрической поверхиости элементарных ячеек. Изготовление же растрового рельефа на барабане намоткой профилированной проволоки дает возможность получить рельеф только в виде винтовой канавки. Рельеф с ячеистой сотовой структурой с диоптрическими элементами, вплотную прилегающими друг к другу, этим способом не реализуется, так же как и известным способом механической обработки отверстий.

Наиболее близким по технической сущности и достригаемому результату к изобретению является способ получения растровых рельефов поэлементной штамповкой, заключающийся в том, что предварительно на зеркальной поверхности металлической заготовки (которая, в частности, может иметь форму

цилиндрического барабана) выдавливают пуансоном сферические микролунки, а затем оставшиеся недеформированные участки .поверхности заготовки между выдавленными лунками профилируют пуансоном заданной формы.

Основным недостатком этого способа, как и других известных способов, является отсутствие возможности получения качественных растровых рельефов с вплотную прилегающими друг к другу диоптрическими элементами, например, тетрагональной или гексагональной структуры,поскольку в случае получения таких рельефов при поэлементной штамповке ячеек (диоптрических элементов) происходит искажение (сминание) профиля ранее отштампованных ячеек, смежных со штампуемой в данный момент ячейкой, в результате чего нарушается точность и регулярность ячеек (диоптрических элементов) рельефа.

По предлагаемому способу, с целью повышения качества изделий при получении растровых рельефов с вплотную прилегающими друг к другу диоптрическими элементами при профилировании упомянутых (недеформированных) участков поверхности заготовки одновременно калибруют центральные участки предварительно выдавленных смежных сферических лунок.

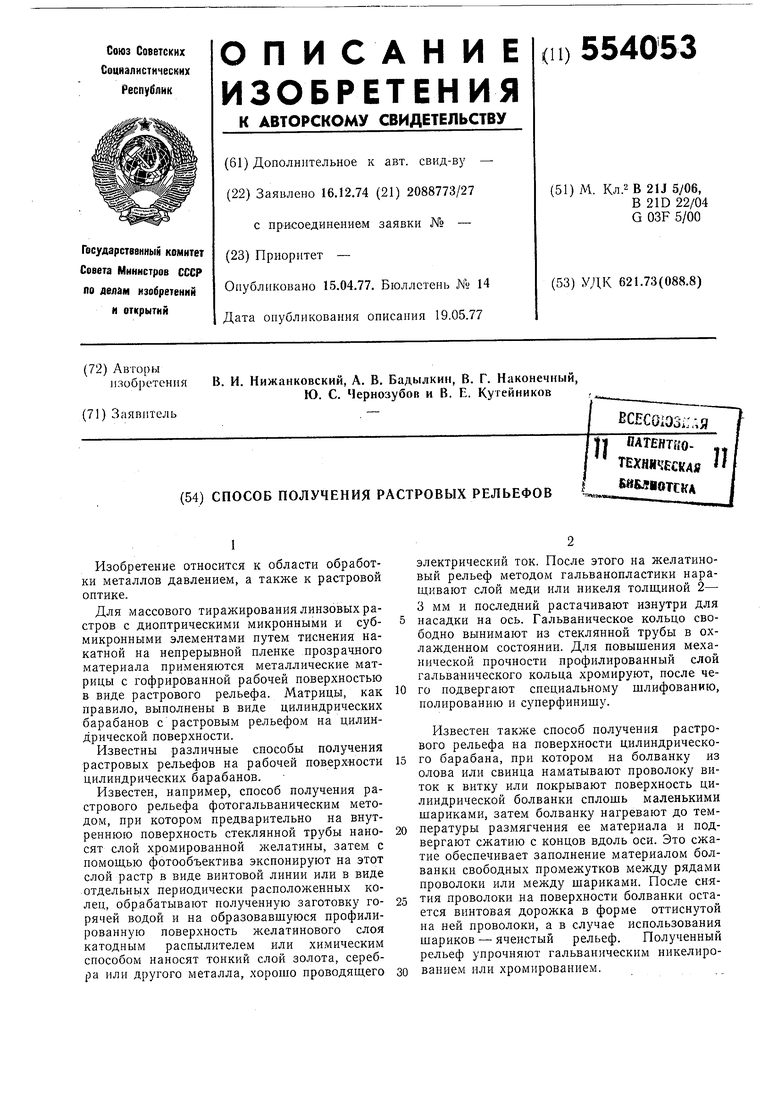

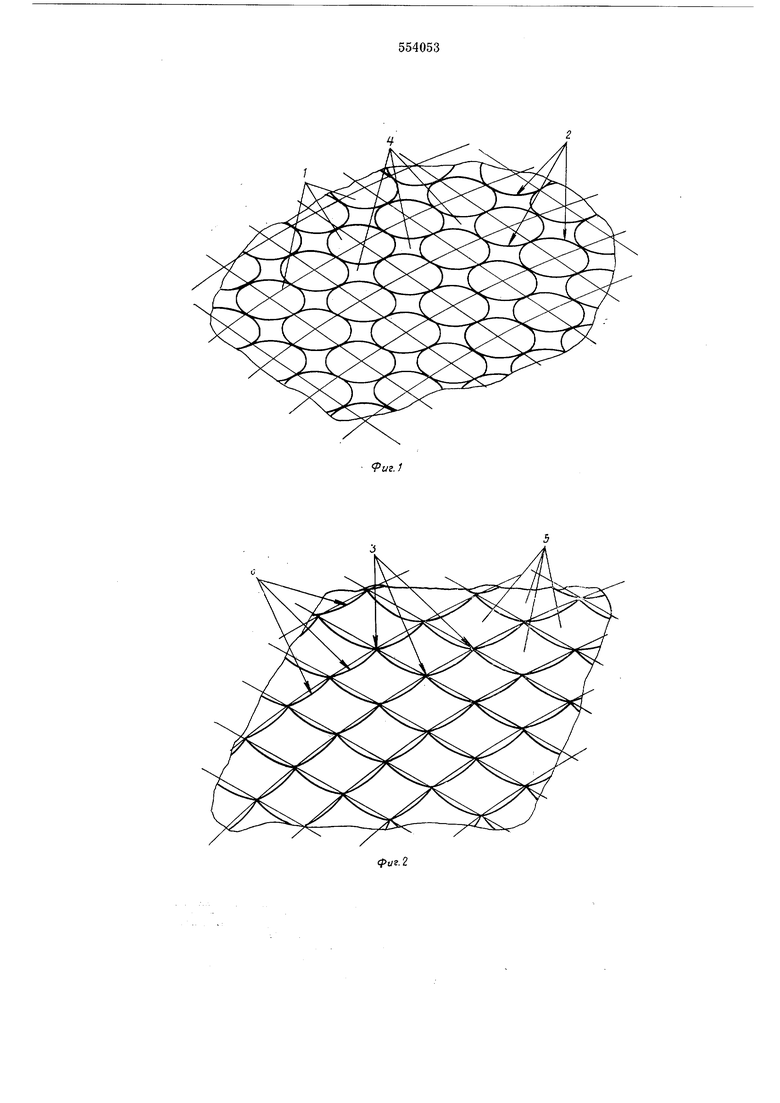

На фиг. 1 показан цилиндрический участок растрового рельефа, элементами которого являются вогнутые сферические лунки; на фиг.

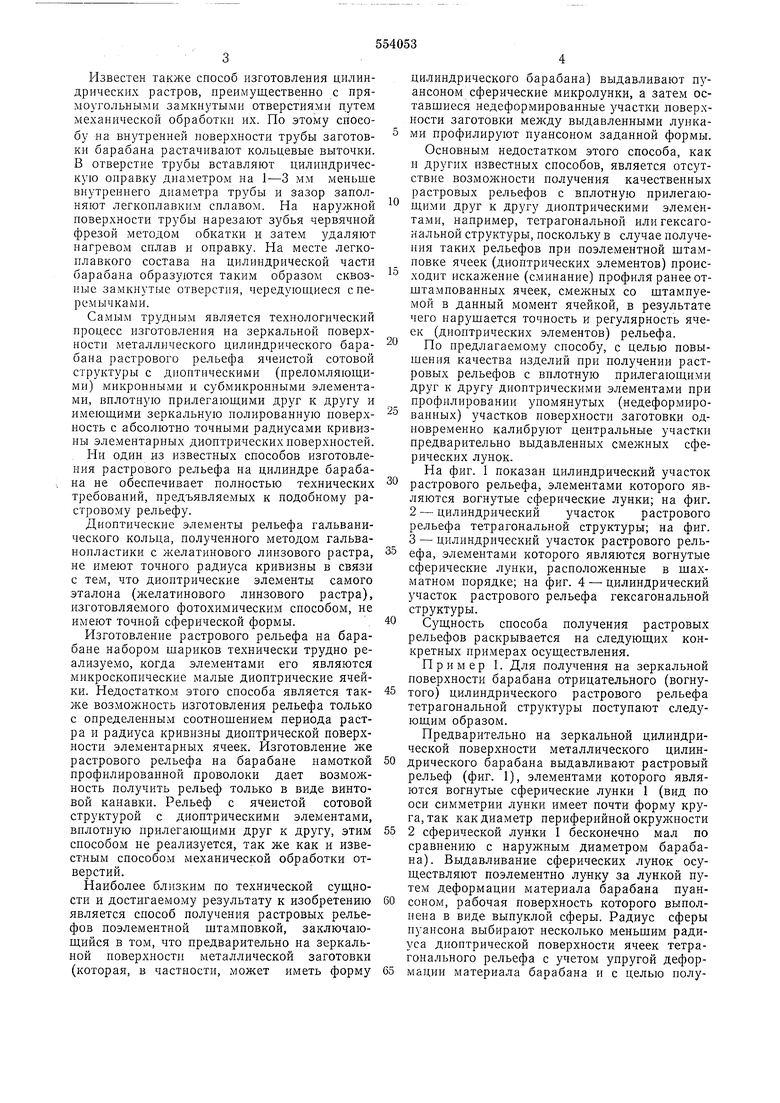

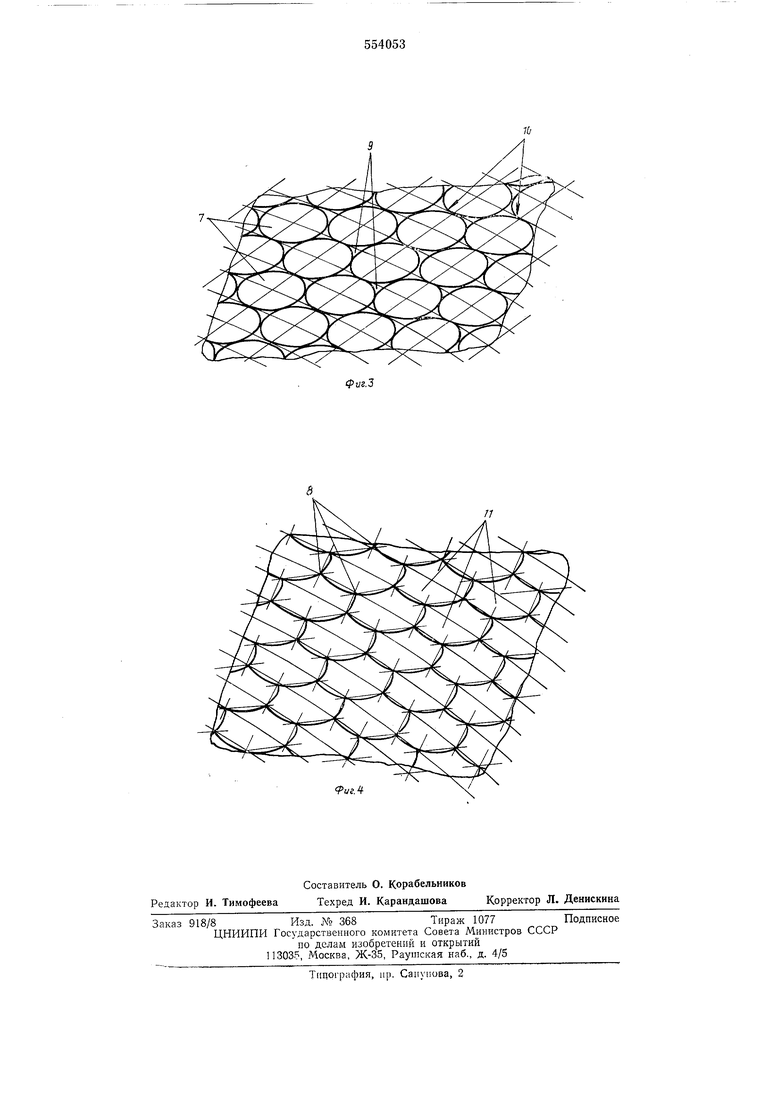

2- цилиндрический участок растрового рельефа тетрагональной структуры; на фиг.

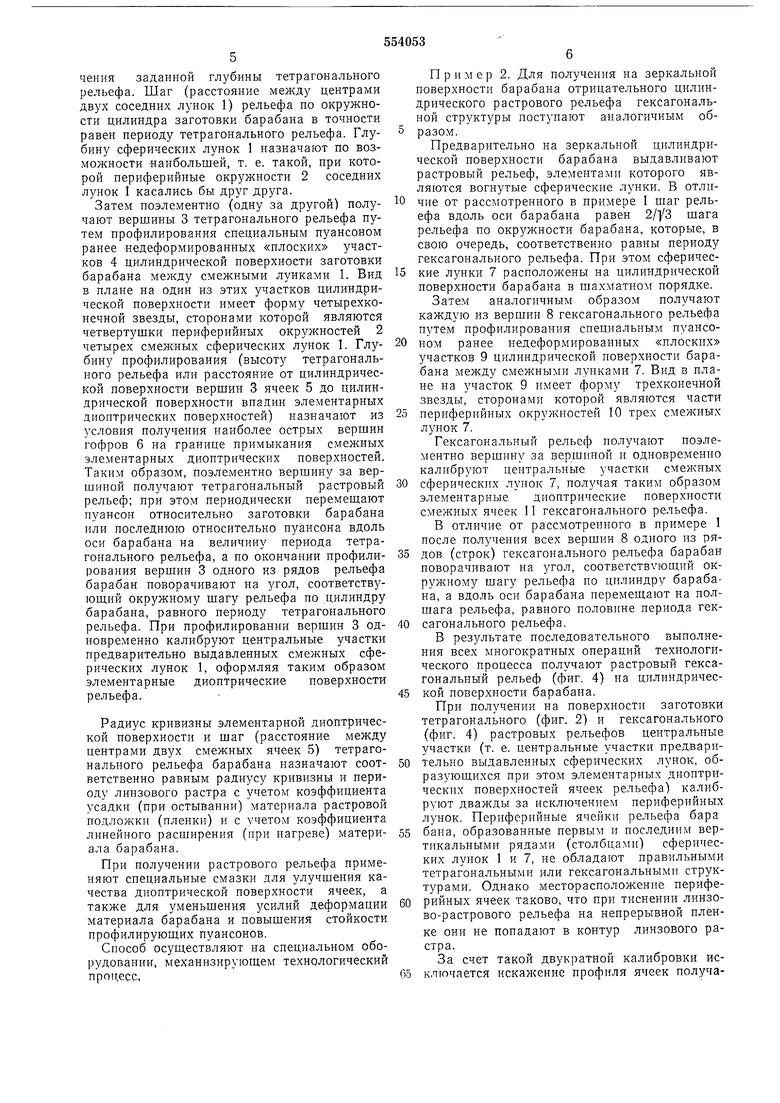

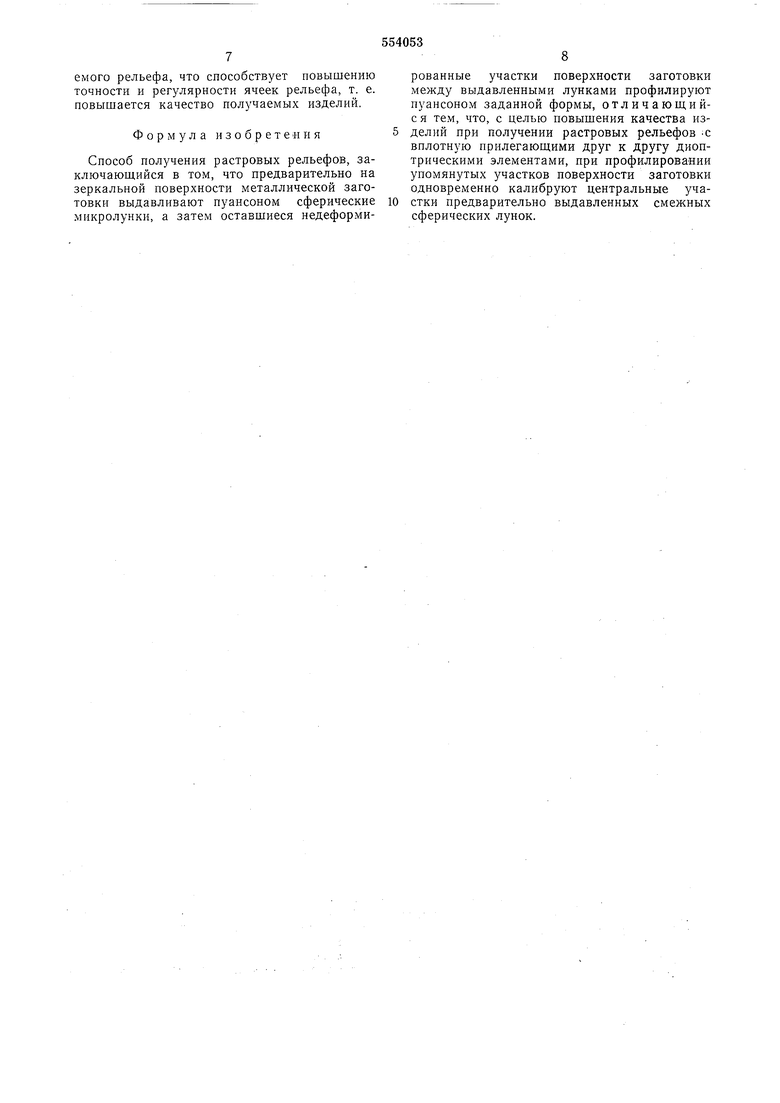

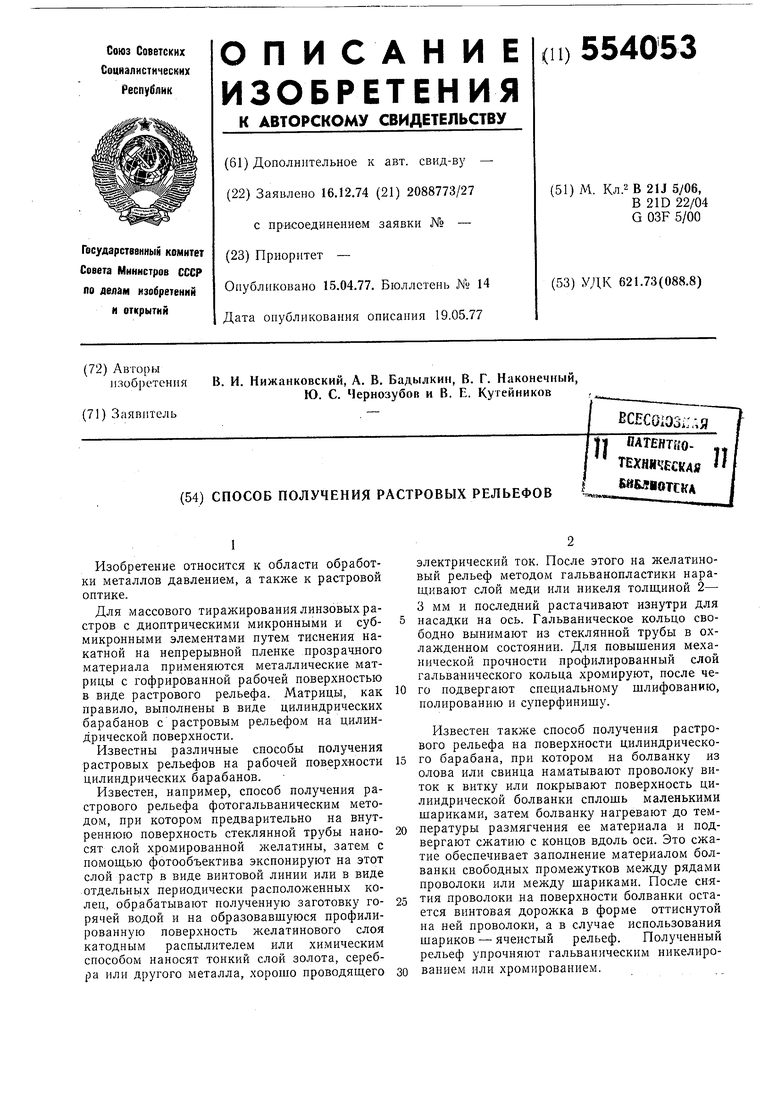

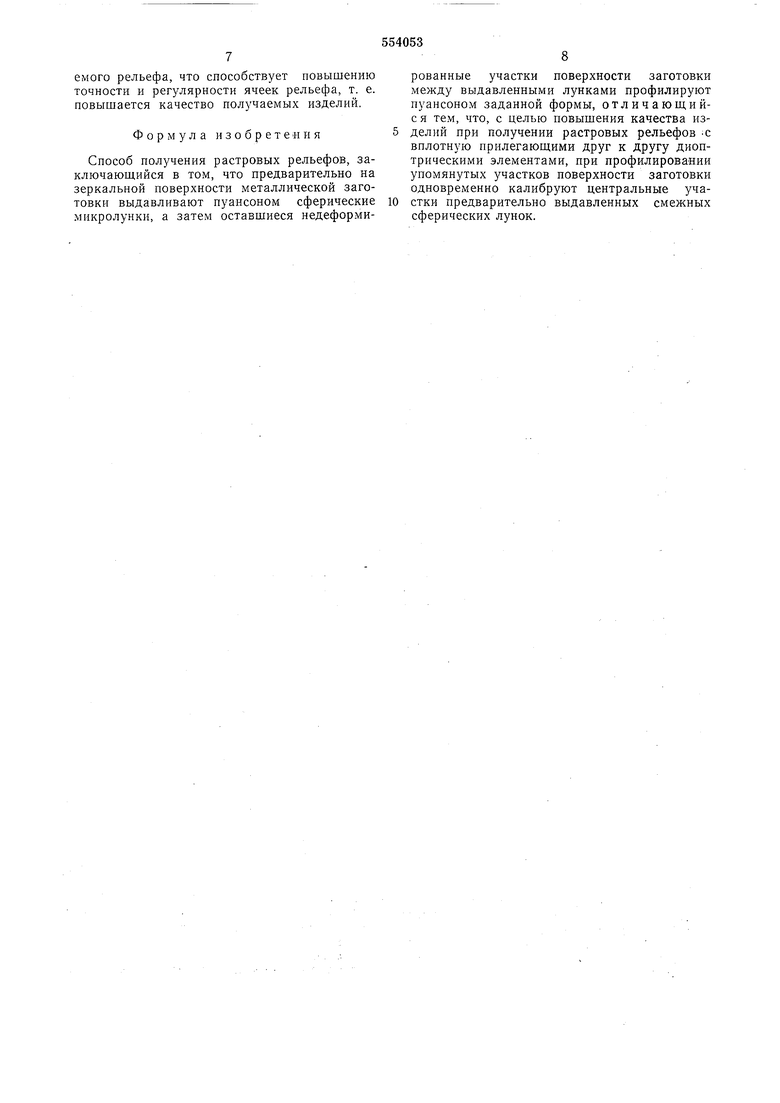

3- цилиндрический участок растрового рельефа, элементами которого являются вогнутые сферические лунки, расположенные в шахматном порядке; на фиг. 4 - цилиндрический участок растрового рельефа гексагональной структуры.

Сущность способа получения растровых рельефов раскрывается на следующих конкретных примерах осуществления.

Пример 1. Для получения на зеркальной поверхности барабана отрицательного (вогнутого) цилиндрического растрового рельефа тетрагональной структуры поступают следующим образом.

Предварительно на зеркальной цилиндрической поверхности металлического цилиндрического барабана выдавливают растровый рельеф (фиг. 1), элементами которого являются вогнутые сферические лунки 1 (вид по оси симметрии лунки имеет почти форму круга, так как диаметр периферийной окрул ности 2 сферической лунки 1 бесконечно мал по сравнению с наружным диаметром барабана) . Выдавливание сферических лунок осуществляют поэлементно лунку за лункой путем деформации материала барабана пуансоном, рабочая поверхность которого выполнена в виде выпуклой сферы. Радиус сферы пуансона выбирают несколько меньшим радиуса диоптрической поверхности ячеек тетрагонального рельефа с учетом упругой деформации материала барабана и с целью получения заданной глубины тетрагонального рельефа. Шаг (расстояние между центрами двух соседних лунок 1) рельефа по окружности цилиндра заготовки барабана в точности равен периоду тетрагонального рельефа. Глубину сферических лунок 1 назначают по возможности наибольшей, т. е. такой, при которой периферийные окружности 2 соседних лунок 1 касались бы друг друга.

Затем поэлементно (одну за другой) получают вершины 3 тетрагонального рельефа путем профилирования специальным пуансоном ранее «едеформированных «плоских участков 4 цилиндрической поверхности заготовки барабана между смежными лунками 1. Вид в плане на один из этих участков цилиндрической поверхности имеет форму четырехконечной звезды, сторонами которой являются четвертушки периферийных окружностей 2 четырех смежных сферических лунок 1. Глубину профилирования (высоту тетрагонального рельефа или расстояние от цилиндрической поверхности вершин 3 ячеек 5 до цилиндрической поверхности впадин элементарных диоптрических поверхностей) назначают из условия получения наиболее острых вершин гофров 6 на границе примыкания смежных элементарных диоптрических поверхностей. Таким образом, поэлементно вершину за вершиной получают тетрагональный растровый рельеф; при этом периодически перемещают пуансон относительно заготовки барабана или последнюю относительно пуансона вдоль оси барабана на величину периода тетрагонального рельефа, а по окончании профилирования вершин 3 одного из рядов рельефа барабан поворачивают на угол, соответствующий окружному щагу рельефа по цилиндру барабана, равного периоду тетрагонального рельефа. При профилировании вершин 3 одновременно калибруют центральные участки предварительно выдавленных смежных сферических лунок 1, оформляя таким образом элементарные диоптрические поверхности рельефа.

Радиус кривизны элементарной диоптрической поверхности и шаг (расстояние между центрами двух смежных ячеек 5) тетрагонального рельефа барабана назначают соответственно равным радил су кривизны и периоду линзового растра с учетом коэффициента усадки (при остывании) материала растровой подложки (пленки) и с учетом коэффициента линейного расширения (при нагреве) материала барабаиа.

При нолучении растрового рельефа применяют сцециальные смазки для улучшения качества диоптрической поверхности ячеек, а также для уменьшения усилий деформации материала барабана и повышения стойкости профилирующих пуансонов.

Способ осуществляют на специальном оборудовании, механизирующем технологический процесс,

Пример 2. Для получения на зеркальной поверхности барабана отрицательного цилиндрического растрового рельефа гексагональной структуры поступают аналогичным образом.

Предварительно на зеркальной цилиндрической поверхности барабана выдавливают растровый рельеф, элементами которого являются вогнутые сферические лунки. В отличие от рассмотренного в примере 1 шаг рельефа вдоль оси барабана равен 2/уз шага рельефа по окружности барабана, которые, в свою очередь, соответственно равны периоду гексагонального рельефа. При этом сферические лунки 7 расположены на цилиндрической поверхности барабана в шахматном порядке.

Затем аналогичным образом получают каждую из вершин 8 гексагонального рельефа пзтем профилирования специальным пуансоном ранее недеформировапных «плоских участков 9 цилиндрической поверхности барабана между смежными лунками 7. Вид в плане на участок 9 имеет форму трехконечной звезды, сторонами которой являются части

периферийных окружностей 10 трех смежных лунок 7.

Гексагональный рельеф получают поэлементно верщину за вершиной и одновременно калибруют центральные участки смежных

сферических лупок 7, получая таким образом элементарные диоптрические поверхности смежных ячеек 11 гексагонального рельефа.

В отличие от рассмотренного в примере 1 после получения всех вершин 8 одного из рядов (строк) гексагонального рельефа барабан поворачивают на угол, соответствующий окружному шагу рельефа по цилиндру барабана, а вдоль оси барабана перемещают на полшага рельефа, равного половине периода гексагонального рельефа.

В результате последовательного выполнения всех многократных операций технологического процесса получают растровый гексагональный рельеф (фиг. 4) на цилиндрической поверхности барабана.

При получении на поверхности заготовки тетрагонального (фиг. 2) и гексагонального (фиг. 4) растровых рельефов центральные участки (т. е. центральные участки предварительно выдавленных сферических лунок, образующихся при этом элементарных диоптрических поверхностей ячеек рельефа) калибруют дважды за исключением периферийных лунок. Периферийные ячейки рельефа бара

бана, образованные первым и последним вертикальпыми рядами (столбцами) сферических лунок 1 и 7, не обладают правильными тетрагональными или гексагональными структурами. Однако месторасположение периферийных ячеек таково, что при тиснении линзово-растрового рельефа на непрерывной пленке они не попадают в контур линзового растра. За счет такой двукратной калибровки исключается искажение профиля ячеек получа7

емого рельефа, что способствует повышению точности и регулярности ячеек рельефа, т. е. повышается качество получаемых изделий.

Формула изобретения

Способ получения растровых рельефов, заключаюш,ийся в том, что предварительно на зеркальной поверхности металлической заготовки выдавливают пуансоном сферические микролунки, а затем оставшиеся недеформи8

рованные участки поверхности заготовки между выдавленными лунками профилируют пуансоном заданной формы, отличаюш,ийс я тем, что, с целью повышения качества изделий при получении растровых рельефов с вплотную прилегающими друг к Другу диоптрическими элементами, при профилировании упомянутых участков поверхности заготовки одновременно калибруют центральные участки предварительно выдавленных смежных сферических лунок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения растрового рельефа на матрицу | 1972 |

|

SU568929A1 |

| Инструмент для выдавливания рельефа растровых матриц | 1979 |

|

SU893376A1 |

| Способ изготовления линзовых растров | 1981 |

|

SU1147699A1 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2466030C2 |

| РАСТРОВО-МУАРОВАЯ ОПТИЧЕСКАЯ СИСТЕМА | 2014 |

|

RU2596948C2 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2466028C2 |

| ЗАЩИТНАЯ СИСТЕМА | 2009 |

|

RU2547700C2 |

| ОСВЕТИТЕЛЬНАЯ СИСТЕМА ДЛЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ, ПРОЕКТОРОВ И ФОТОУВЕЛИЧИТЕЛЕЙ | 1993 |

|

RU2079044C1 |

| СТРУКТУРА ДЛЯ ОТОБРАЖЕНИЯ | 2008 |

|

RU2466029C2 |

| СВЕТОРАССЕИВАТЕЛЬ ДЛЯ СВЕТОСИГНАЛЬНОГО УСТРОЙСТВА | 2000 |

|

RU2204081C2 |

.Ч

Л

Авторы

Даты

1977-04-15—Публикация

1974-12-16—Подача