1

Изобретение относится к технологии приборостроения и может быть использовано при изготовлении линзовых растров в сфоизвоостве оптических ггриборов.

Известен инструмент аля выпавлива ния рельефа растровых матриц, соаержаший кассету, с размешенными в ней прилегающими вплотную ооин к иругому формообразующими элементами, выпо; ненными в виае шариков ооинакового аиаметра .fll

Недостатками известного инструмен та являются низкое качество выдавливаемого рельефа в вицу наличия пробелов между его отдельными элементами ( что вызывает необходимость многократного калибрования рельефа), большая трудоемкость изготовления формообразующих элементов из-за необходимости соблк дершя точности размеров и высокого качества псеерхности шариков, а также невысокий срок их службы.

Цель изобретения - повышение качества выдавливаемого рельефа, уменьшение трудоемкости изготовления формообразукших элементов и повышение их износостойкости.

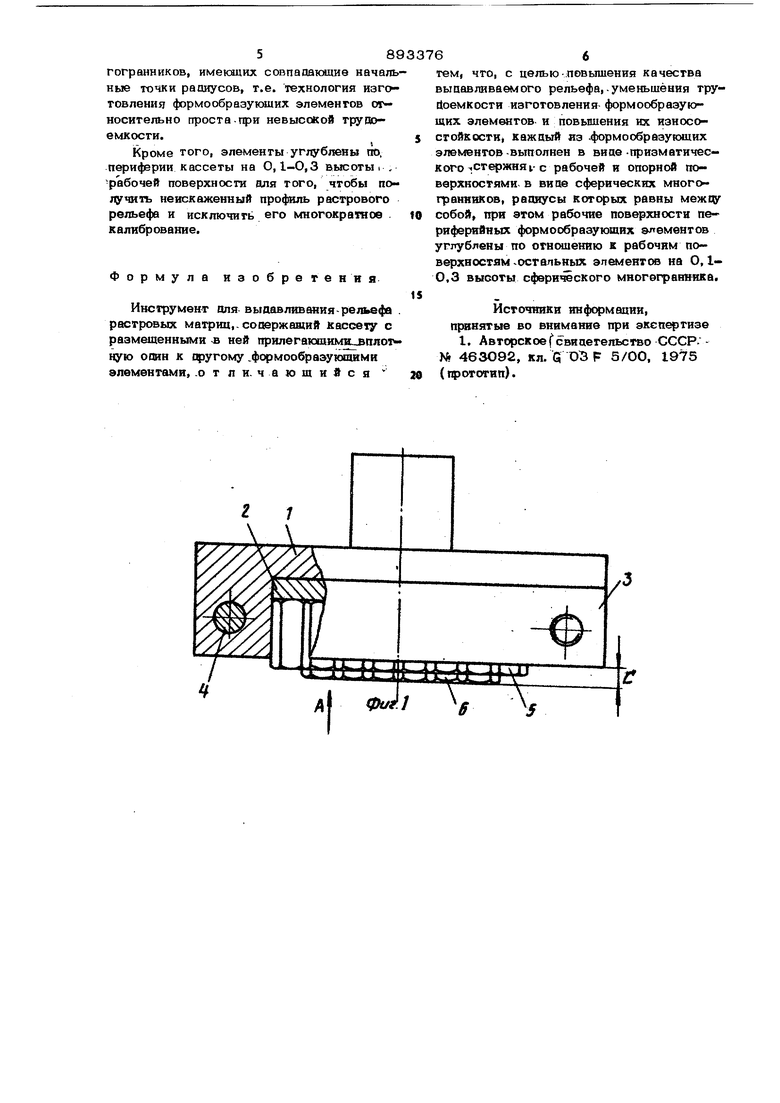

Поставленная цель достигается тем, что в инструменте для выдавливания рельефа растровых матриц, содержащем кассету с разманенными в ней прилега ощими вплотную один к другому формообtoразующими элементами, каждый из них выполнен в виде призматического стержня с рабочей и опорной поверхностями в виде сферических .многогранников, радиусы которых равны между собой, при

15 этом рабочие поверхности пери({ерийных формообразукяцих элементов углублены по отношению к рабочим поверхностям остальных элементов на 0,1-О, 3 высоты сферического многогранника.

20

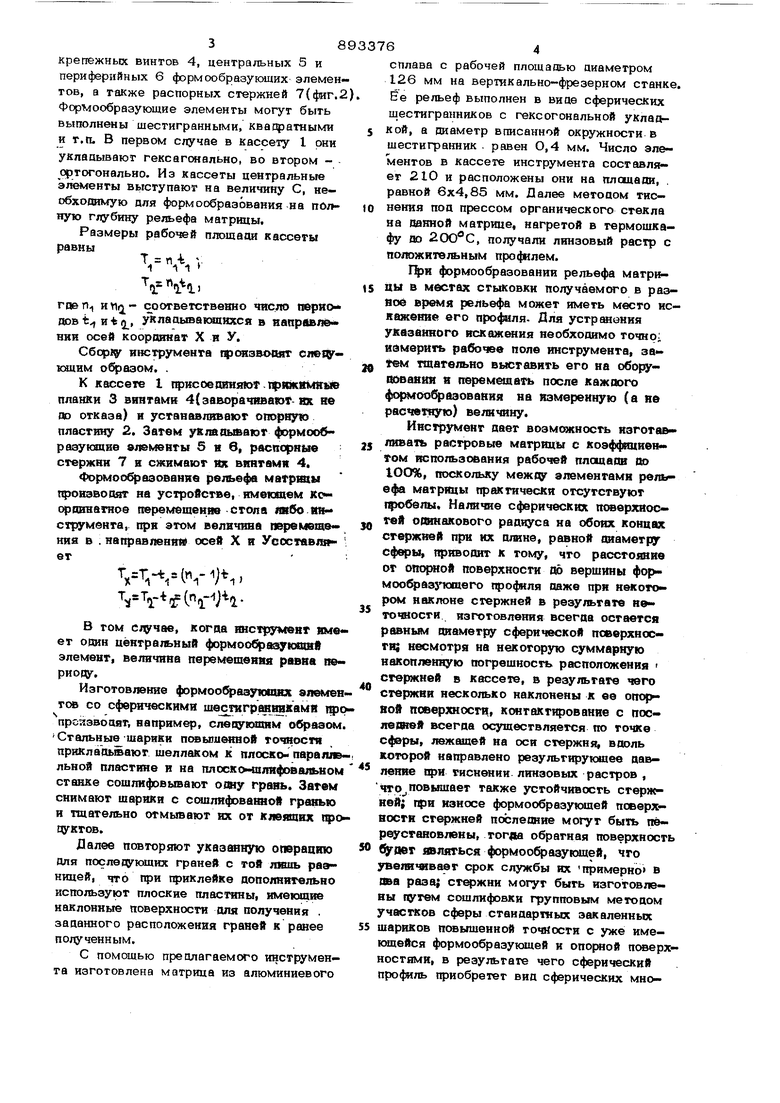

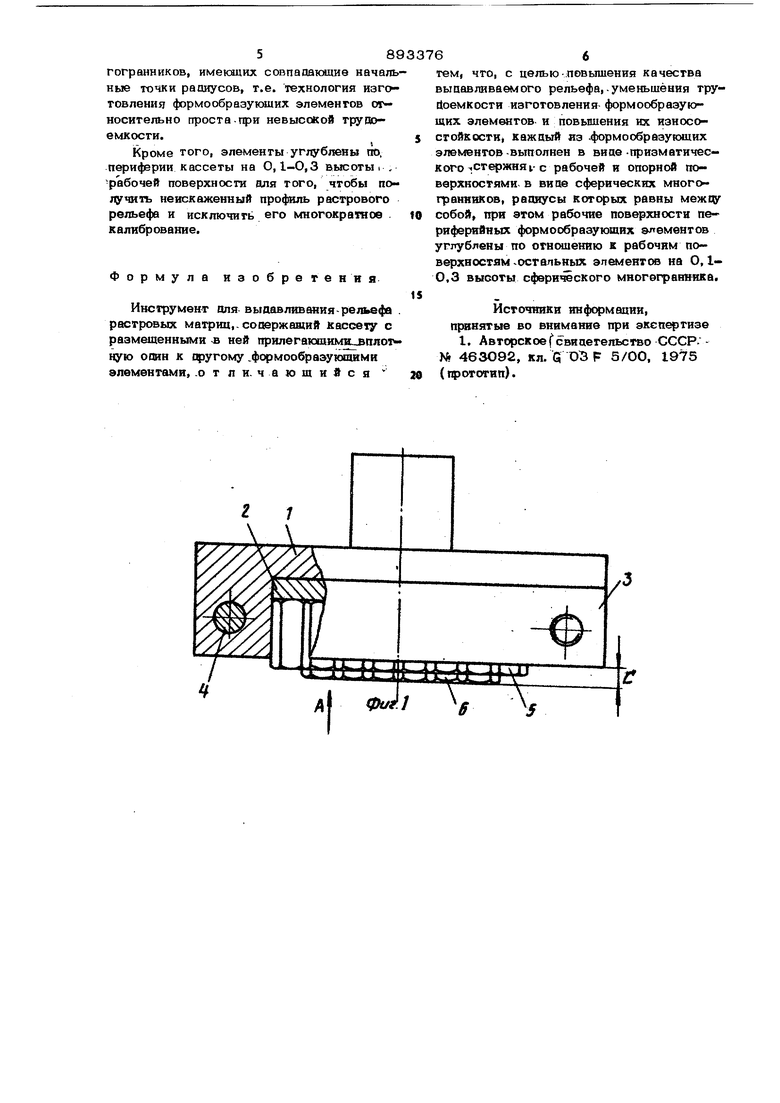

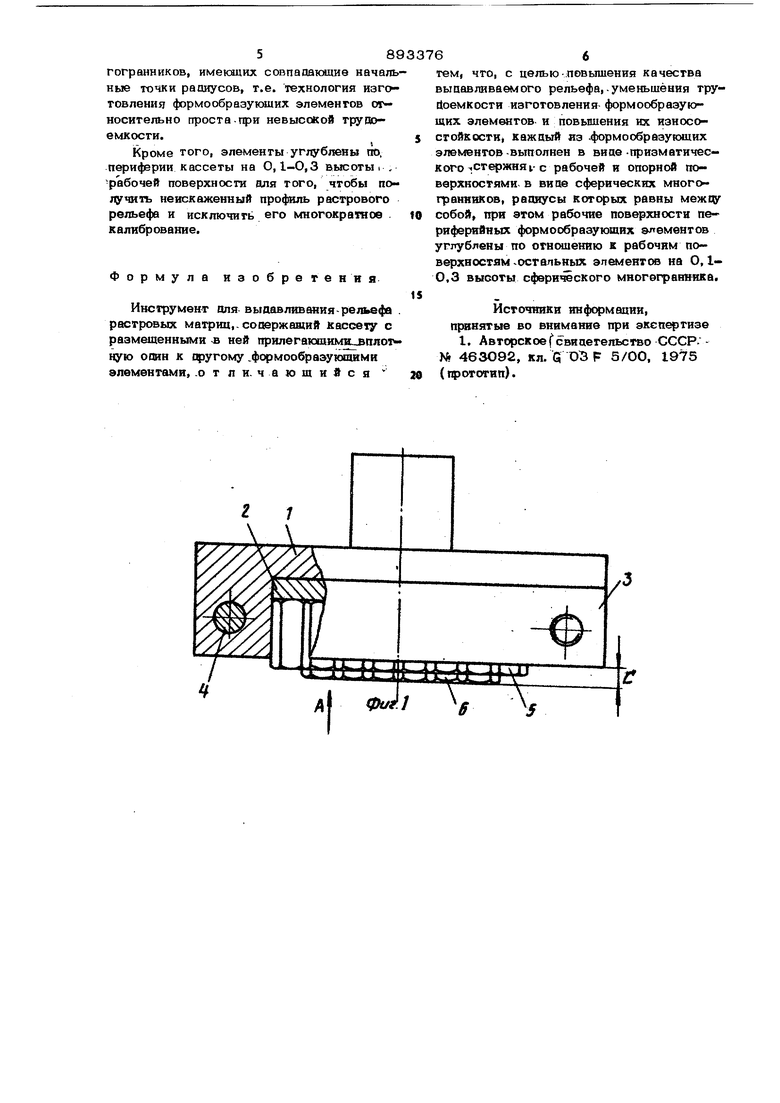

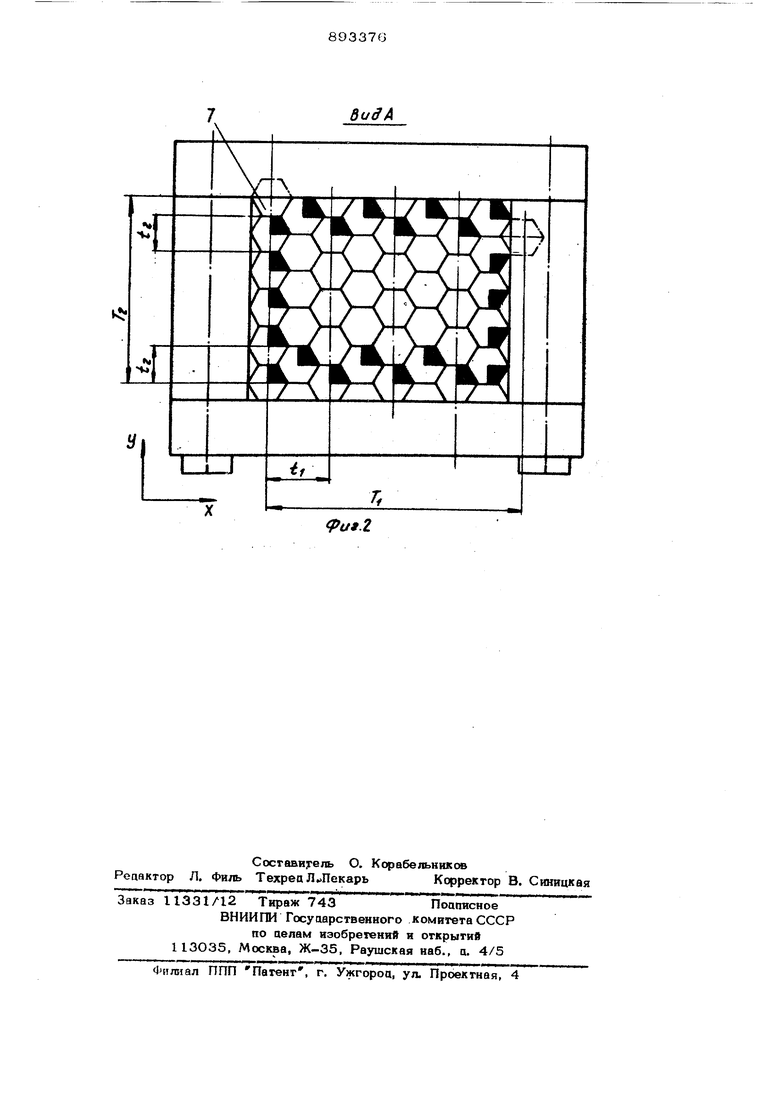

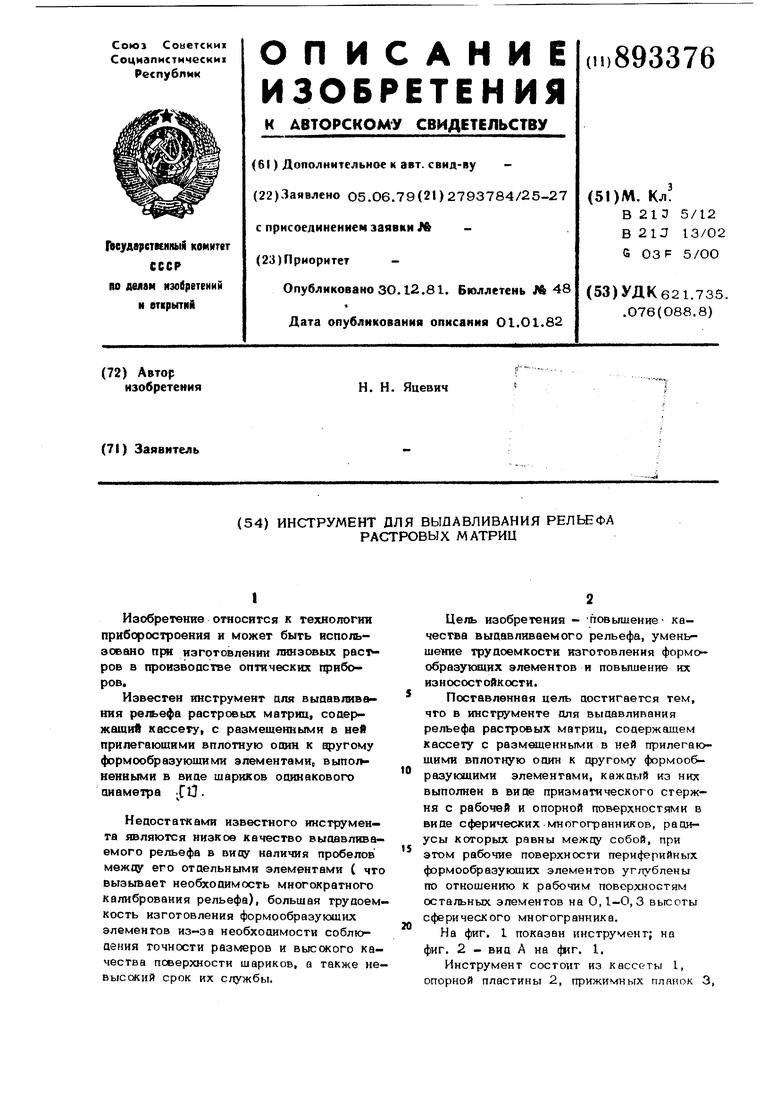

На фиг. I показан инструмент; но фиг. 2 - виц А на фиг. 1,

Инструмент состоит из кассеты 1, опорной пластины 2, прижимных планок 3, крепежных винтов 4, центральных 5 и периферийных 6 формообразующих элементов, а также распорных стержней 7(фиг.2 Формообразующие элементы могут быть выполнены шестигранными, кваоратными и т.п. В первом случае в кассету 1 они укпацьшают гексагонально, во втором ортогонально. Из кассеты центральные элементы выступают на величину С, необходимую для формообразования на полную глубину рельефа матрицы. Размеры рабочей площади кассеты равны V44. гпвп ипл- соответственно число периодов t и i 0, укпадывакянюсся в иаправл© НИИ осей координат X в У. Сбфку инструмента чюяавонят слецукицим образом. . К кассете I присоешшяют Щ)10кйМяйв планки 3 винтами 4( заворачивают-их не ао отказа) и устававляваюг опоряую пластину 2. Затем уктдывают формообразующие елементы 5 и в, pecnopRiue стержни 7 и сжимают их винтами 4. Формообразование матршы производят на устройстве, имеюшем ко- сфпиватное перемещение стола якбо ииструмента, при этом величина перемещения в . направпеня осей X н Усоставя V t- rivV том еяучвв, Korna внструмект вме ет оЕшн центральный формообр укяявв элемент, величина перемещение равна |Ю риопу. Изготовление формообразующих зяеме тов со сферическими июстигровнякамй 1ф производят, например, следующим обрезом Стальные шарики псжышенной точности приКладьБают шеллаком к плоско- паралл льной пластине н на плосконшляфовально станке сошлифовывают ошу грань. Затем снимают шарики с сснилнфовашюй грш1ью и тщательно отмывают их от клеящих пр дуктов. Далее повторяют указшную операцию Для последующих граней с той гаваь раэ ницей, IITO при приклейке дополнительно используют плоские пластины, имеющие наклонные поверхности для получения . заданного расположения граней к ранее полученным. С помощью предлагаемого инструмен та изготовлена матрица из алюминиевого сплава с рабочей площадью диаметром 126 мм на вертикально-фрезерном станке. Бе рельеф выполнен в виде сферических шестигранников с гексогональной укладкой, а диаметр вписанной окружности в шестигранник . равен 0,4 мм. Число элементов в кассете инструмента составляет 210 и расположены они на площади, . равной 6x4,85 мм. Далее методом тиснения под прессом органического стекла на данной матрице, нагретой в термошкафу до , получали линзовый растр с положительным профилем. формообразовании рельефа матрицы в местах стыковки получаемого в разное время рельефа может иметь место искажение его про4я1ля. Для устрш1ения указанного искажения необходимо точно:, измерить рабочее поле инструмента, затем тщательно выставить его на обо оованин н перемешать после кажоого ф(}мообраэования на измеренную (а не расчетную) величину. Инструмент дает возмсякность изготавливать растровые матрицы с ко9ф4т1нен- том использования рабочей плащаон оо 10О%, поскольку между элементами рельефа матрицы практически отсутствуют 1фобелы. Наличие сферических поверхностей ооинакового радиуса на обонх концах стержней при их д/ине, равной оиаметрдг , приводит к тому, что расстояние от опортЕой поверхности по вершины формообраз}1ошего про4я{ля даже при некотором наклоне стержней в результате неточности изготовления всегда остается равным диаметру сферической поверхности} несмотря на некоторзто суммарную накопленную погрешность расположения стержней в кассете, в результате чего стержни иесколько наклонены к ее поверхности, кся1такт1фование с послетей всегда осуществляется по точке сферы, лежащей на оси стержня, вдоль которой направлено результирукшее давление прн тиснении линзовых растров , что повышает также устойчивость стерж ней; при износе формообразукядей поверхности стержней последние могут быть переустановтиены, тогда обратная поверхность (оет являться формообразующей, что уветздвает срок службы их примерно в 0ва раза; стержни могут быть изготовлены путем сошлифовки групповым методом участков сферы стандартных закаленных шариков повышенной точности с уже имекшейся формообразующей и опорной псюерхностями, в результате чего сфери ский профиль приобретет вид сферических мно589гогранников, имеюцих совпаоакшие начальные точки раоиусов, т.е. технология изгс товления формообразующих элементов относительно проста-при невысокой трудоемкости.S Кроме того, элементы углублены по. пери,рии кассеты на О,1-О,3 высоты. , рабочей поверхности яля того, чтобы получить неискаженный профиль растрового рельефа и исключить его многократное калибрование. Формула изобретения Инструмент цля выдавливания-рельефа растровых матриц,-соиержащий кассету с размещенными в ней прилегающими-лпло1 ную ооин к )угому .формообразующими элементами, .о т л и. ч а ю щ и и с я тем, что, с целью-ловышения качества выдавливаемого рельефа,-уменьшения труйоемкости изготовления формообразующих элементов и повышения их износостойкости, каждый из формообразующих элементов выполнен в виае-призматического-стержня i-с рабочей и опорной поверхностями в виде сферических многогранников, радиусы которых равны между собой, при этом рабочие поверхности периферийных формообразующих элементов углублены по отнощению к рабочим поверхностям .остальных элементов на О. I0.3 высоты сфери ского многэгранника. Источники информации, п{жнятые во вняманнв при экспертизе 1 Авторское fc видeтeльcтвo СССР.Н 463092, 1сл.а 5/00, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления линзовых растров | 1986 |

|

SU1368844A1 |

| Способ изготовления линзовых растров | 1981 |

|

SU1147699A1 |

| Способ получения растровых рельефов | 1974 |

|

SU554053A1 |

| Установка для нанесения растрового рельефа на матрицу | 1972 |

|

SU568929A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ | 2001 |

|

RU2203157C2 |

| Растровое устройство для рассматривания изображений | 1980 |

|

SU943627A1 |

| Просветный экран | 1985 |

|

SU1269081A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ НА БОЛЬШОМ ЭКРАНЕ | 1996 |

|

RU2094954C1 |

| Способ получения линзовых растворов | 1972 |

|

SU463092A1 |

| РАСТРОВОЕ УСТРОЙСТВО ДЛЯ РАССМАТРИВАНИЯ ИЗОБРАЖЕНИЙ | 1995 |

|

RU2091841C1 |

/

ut.Z

dudA

Авторы

Даты

1981-12-30—Публикация

1979-06-05—Подача