придания термической пластичности при получении изделий путем прессования.

При изготовлении известной керамической смеси гидролизах вводят в огнеупорный наполнитель при перемешивании и затем, без предварительного прокаливания для удаления летучих составляющих, производят термопластифицирование керамической смеси. Это приводит к затруднению прессования стержней с сечением 0,4-0,8 мм. Плотность керамических стержней после прессования и обжига нестабильна и неравномерна. После отлизки лспаток со стерл нями обнарул ивается до 40% брака по изменению геометрии стержней из-за низкой огнеупорности стержневой керамики. Кроме того, керамика склонна к растрескиванию после обжига. Удаление керамики из отливок в щелочном растворе с применением ультразвука происходит также медленно - в течение 125 ч.

С целЪю улучшения удаления керамики из отливок, обеспечения стабильности геометрии стержней и снижения их склонности к растреекиванию предлагаемая смесь в качестве

огнеупорного материала содержит карбид кремния и циркон при следующем соотношении ингредиентов, вес. %:

Циркон3,4-3,8

Этилсиликат24,9-27,8

Органнческий лластификатор17,7-19,2

Карбид кремнияОстальное

Предпочтительно, чтобы карбид кремния, используемый в качестве основы в описываемой смеси, состоял на 55-65% из частиц с размерами 28-40 мкм (например карбид кремния № 4) и на 35-45% из частиц 7-

10 мкм (например карбид кремния N° 10).

В предлагаемой смеси рекомендзется использовать гидролизированный этилсиликат 40, содержащий 24-28% окиси кремния, а также пластификатор ПП15, содержащий

80-90% парафина и 10-20% полиэтилена и церезин.

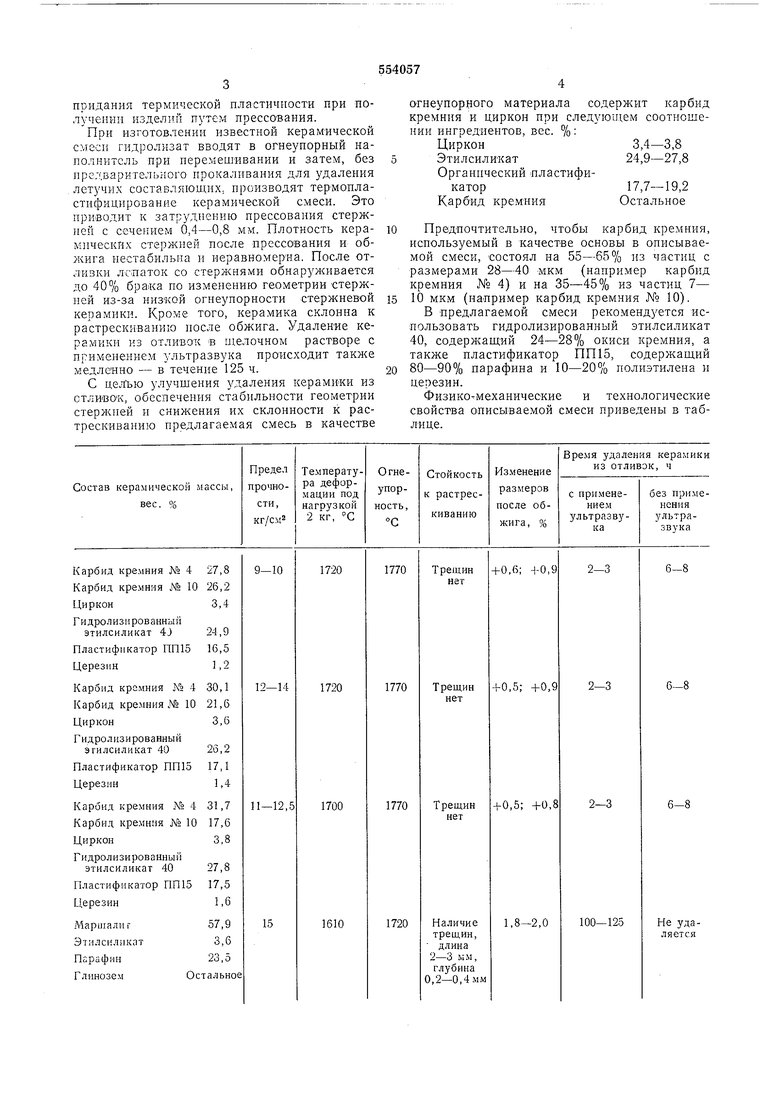

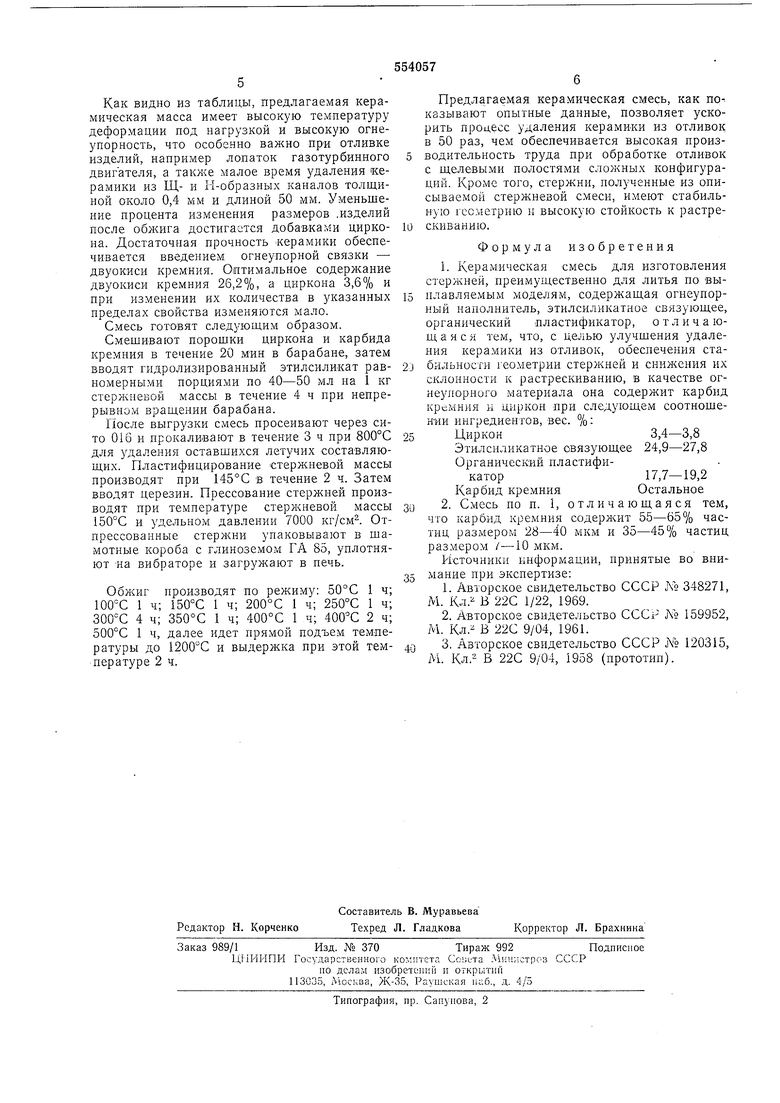

Физпко-механические и технологические свойства описываемой смеси приведены в таблице.

Как видно из таблицы, предлагаемая керамическая масса имеет высокую температуру деформации под нагрузкой и высокую огнеупорность, что особенно важно прн отливке изделий, например лопаток газотурбинного двигателя, а также малое время удаления керамики из Щ- и Н-образных каналов толщиной около 0,4 мм и длиной 50 мм. Уменьшение процента изменения размеров .изделий после достигается добавками циркона. Достаточная прочность Керамики обеспечивается введением огнеупорной связки - двуокиси кремния. Оптимальное содержание двуокиси кремния 26,2%, а циркона 3,6% и при изменении их количества в указанных пределах свойства изменяются мало.

Смесь готовят следующим образом.

Смещивают порощки циркона и карбида кремния в течение 20 мин в барабане, затем вводят гидролизированный этилсиликат равномерными порциями по 40-50 мл на 1 кг стержневой массы в течение 4 ч при непрерывном вращении барабана.

После выгрузки смесь просеивают через сито 016 и прокаливают в течение 3 ч при 800°С для здаления оставшихся летучих составляющих. Пластифицирование стерл невой массы производят при 145°С в течение 2 ч. Затем вводят церезин. Прессование стержней производят при температуре стержневой массы 150°С и удельном давлении 7000 кг/см. Отпрессованные стержни упаковывают в щамотные короба с глиноземом ГА 85, уплотняют на вибраторе и загружают в печь.

Обжиг производят по режиму: 50°С 1 ч; 1 ч; 150°С 1 ч; 200°С 1 ч; 250°С 1 ч; ЗООС 4 ч; 350°С 1 ч; 400°С 1 ч; 2 ч; 500°С 1 ч, далее идет прямой подъем темцературы до 1200°С и выдержка при этой температуре 2 ч.

Предлагаемая керамическая смесь, как по-, казывают опытные данные, позволяет ускорить процесс удаления керамики из отливок в 50 раз, чем обеспечивается высокая производительность труда при обработке отливок с щелевыми полостями сложных конфигураций. Кроме того, стержни, полученные из описываемой стержневой смеси, имеют стабильную геометрию и высокую стойкость к растрескиванию.

Формула изобретения

1.Керамическая смесь для изготовления стержней, преимущественно для литья по выплавляемым моделям, содержащая огнеупорный наполнитель, этилсиликатное связующее, органический пластификатор, о т л и ч а ющ а я с я тем, что, с целью улучшения удаления керамики из отливок, обеспечения стабильности геометрии стерл ней и снижения их склонности к растрескиванию, в качестве огнеупорного материала она содержит карбид кремния к циркон при следующем соотнощеНии ингредиентов, вес. %:

Циркон3,4-3,8

Этилснликатное связующее 24,9-27,8 Органический пластификатор17,7-19,2 Карбид кремния Остальное

2.Смесь по п. 1, отличающаяся тем, что карбид кремния содерл ит 55-65% частиц размером 28-40 мкм и 35-45% частиц раз.мером /-10 мкм.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 348271, М. Кл. В 22С 1/22, 1969.

2.Авторское свидетельство СССР № 159952, М. Кл. В 22С 9/04, 1961.

3.Авторское свидетельство СССР № 120315, М. Кл. В 22С 9/04, 1958 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления водорастворимыхВСТАВОК и МОдЕлЕй | 1979 |

|

SU835596A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПОЛЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2018 |

|

RU2691435C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| Смесь для изготовления литейных керамических форм и стержней | 1984 |

|

SU1163959A1 |

| Способ изготовления керамических форм по постоянным моделям и суспензия для изготовления керамических форм по постоянным моделям | 1982 |

|

SU1097433A1 |

| Смесь для изготовления литейных керамических форм и стержней | 1978 |

|

SU712188A1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ, ИСПОЛЬЗУЕМЫХ ДЛЯ РАВНООСНОГО ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ЖАРОПРОЧНЫХ СПЛАВОВ | 2017 |

|

RU2670116C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1998 |

|

RU2132760C1 |

| Смесь для изготовления огнеупорных литейных стержней | 1980 |

|

SU933174A1 |

Авторы

Даты

1977-04-15—Публикация

1975-09-15—Подача