Изобретение относится к литейноу производству, а именно к способам зготовления керамических форм по остоянньм моделям,

Известен способ изготовления кератшских форм по постоянным моделям, включшоадай приготовление суспензии на гидролизованном растворе этиленликата с огнеупорным наполнителем, введение гелеобразователя, заливку суспензии в модельную оснаетку, отверждение суспензии, выем из оснастки отвержденной формы, выжигание летуч1-1х составляюЕц-ix и последующую npoKajn y формн при температуре 1.

.Недостатками известного способа являются коробление форм при выжитанин из нее летучих составляющих, что снижает чистоту поверхности и точность отливок,. Кроме .того, известньй способ позволяет получать керамические с газопроницаемостью не более 32 ед.. Но преимущественно 3,3-6,8 ед,, и невысокую прочность.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ, включающий приготовление связующего на гидролизованном этилсиликате, введение в него огнеупорного наполнителя на основе окиси кремния, затем гелеобразователяJ перемешивание суспензии,, заливку ее в модельную оснастку, отверждение форм1л, съем с модели, удаление летучих составляющих путем обработки (выпаривания) форм в горячей воде при темдературе ие ниже 95 С и последующую ярокалку форм plj .

достигается снижение склонности керамических форм к грубому растрескиванию, короблению, но не исключение этих недостатков. Кроме того, данный способ не обеспечивает ролу-гег.ие форм с достаточной технологической прочностью и газопроницаемостью,.

: Целью изобретения является снижение коробления керамических форм и noBf.iiitefrHe качества отливок за счет улучшения их чистоты поверхности и точности.

Поставленная цель достигается : тем, что согласно способу изготов ления керамических форм по постоянным моделям, включающему приготовление гидролизованно1о раствора эпшсиликата, введение в него наполнителя на основе окиси кремния, введение в суспензию аминного гелеобразователя, перемепгивание суспензии и заливку ее в модельную оснаст ку, отверждение суспензии, съем формы с модельной оснастки, удапение из формы летучих веществ путем

обработки ее в горячей воде и прокалку форм, после приготовления гидро- лйзованного раствора эт11псиликата в нбго вводят водорастворимую смолу пиролиза древесины оксизан -

5 упаренный концентрат, полученный при экстраки 1и древесной смолы в энергохимических установках, а удаление из .формы летучих веществ осуществляют в горячей подкисленной

до рН 2-4 воде в течение 2-6 ч.

Известна огнеупорная суспензия для .изготовления форм на этилсиликатном связующем, содержащая органическую выгорающую порошкообразную добавку на основе парафина и синтетического церезина в количестве 0,, повьииающую газопроницаемость керамики после выжигания летучих составляющих и прокалива-

0 ния формы Гз1 .

Формы из известной суспензии изготавливаются по известному, способу i с выю-ианйем летучих сос тавляюищх из отвержденной формы,

Одна.ко повышение газопроницаемости форм за счет введения выгора.ющих органических добавок, входящих в состав суспензии, приводит к по- Р вьппенному трещинообразованию форм, так как в результате выгорания органических добавок образуются большие газов, которые, расширяясь при нагревании, образуют значитель ные внутренние напряжения, приводяИ{ие к образованию и росту трещин, снижению прочности форм. Из-за неравномерного выгорания и. разложения технологических добавок, повышающих газопроницаемость, в результате неравномерного доступа воздуха к поверхности формы, особенно при наличии глубоких полостей,образуются разнонапряжениые участки.

не выдерживающие деформаций, и в i результате этого происходит растрёс-. кивание и коробление керамических форм и, потеря их геометрической точности. Известна суспензия на этилснликатном связующем, в которой используется добавка водокерастворимой древесной хододного отверждения (СДХО) в количестве 7-8%, благодаря чему достигается значительно упрочнение форм 4J . Однако недостатком известной суспензии является низкая газопрони цаемость и коробление форм при выжи ган1Ш летучих составляюпщх. Наиболее близкой к предлагаемой является суспензия на эти.псиликатно связующем на основе кварцевого наполнителя с добавкой водорастворимо органической смолы МФ-17 в количест ве 0,75-3,0% З. Эта добавка вводи ся в типовые этилсиликатные Связующ с гелеобразователем для получения крупных отливок с целью повьшения прочности и газопроницаемости керамических форм. Однако известная суспензия не .обеспечивает получение керамических форм без коробления, что снижает качество отливок (чистоту и геометрию) . Целью Изобретения является сниже ние коробления керамических форм и повьшение качества отливок за счет повышения газопроницаемости форм. Указанная цель достигается тем, что суспензия для изготовления кера мических форм по постоянным моделям включающая гидролизованный раствор этидсиликата, аминньй гелеобразователь, технологическую добавку в вид водорастборимой .органической смолы и огнеупорный наполнитель на основе .окиси кремния, в качестве водораст воримой смолы содержит смолу пиротги за древесины оксизан - упаренньй концентрат, полученный при экстракции древесной смолы, при следующем соотношении ингредиентов, мас.%: Гидролизованный раствор этилсиликата 14,0-19,0 Аминный гелеоб разователь1,66-2,5 Упомянутая смола 5,,0 Огнеупорный наполнитель на основе окиси кремния Остальное В табл. 1 представлены физико-ме ханические показатели смолы оксизан. Вышеуказанные недостатки известного способа и известной суспензии не будут иметь места, если техноло- гическая добавка, повышающая газопроницаемость керамических форм, будет удшгяться из формы или стерж-, ня плавно, не образуя внутренних напряженш в объеме: формы. Такого удаления технологической добавки нельзя достичь вьси-и-анием летучих составляющих, а возможно лишь путем медленного их растворения в определенном растворителе, при отсутствии активного взаимодействия технологетеской добавки с растворителем, приводящего к изменению объема форм. Для проведения испытаний готовили суспензии с содержанием технологической добавки оксизан, повышающей прочность и газопроницаемость керамических форм,в количестве 2,5; 5; 7,5; 10; 12,5 мас.%. В качестве растворителя, в котором обрабатывалась отвержденная форма, использовали горячую воду. Установлено, Что при повьппении температуры воды более процесс удаления растворимой технологической добавки из керам гческой формы заметно ускорялся. Ускорение процесса удаления оксизана достигалась npif использовании подкисленной воды с величинбй водорастБоримого показателя рН 2-4. При перемептван1ш растворителя, в котором иа.:-:одится форма, процесс еще более активизируется, так как при этом увеличивается коэффициент диф- фузшг технологической добавки из в растворктель в результате увеличения разности концентраций на границе форма - растворитель. И р и мер. В e iKOCTb лопастной мешалки вливается связующее гидролизонанный раствор этилсиликата EI водорастворимая технологическая добавка - связующее оксизан в расчетных количествах. При введении технологической добавки она частично замещает гидролизован1гый раствор этилсиликата, т.е. количество жидкой фазы в суспензии остается постоянным при введении любого кохшчества добавки. Делее при перемешивании вводят огнеупорные материалы - кварцевый песок 1К02А и пьшевидный кварц ПК-2 непрокаленньй в соотношении 1:2. Отношение идкой составляющей суспензии к огнеупорному наполнителю (степень

S

наполнения) равно 1:3. Для приготовления связующего истгольэовался этипсиликат 32 ( 6-02-/.15-67). После введения всех компонентов куспензии вводят гелеобразователь 40%-ньш раствор триэтаноламииа (ТУ 6-09-2442-72), суспензию перемепшвают 30 с и-выпивают в приготовленную модельнуюоснастку. 3-5 мин происходит отверждение суспензии.

Формы или образцы удаляют из оснастки и погружают в горячую воду, в которой происходит удаление летучих составляюищх форм. При этом реа 1Ц1Я гидролиза этилсиликата протекает более полно с образованием кремниевой кислоты, которая вследствие высокой дисперсности реагирует с введенной в суспензию водорастворимой смолой оксизан.

Одновременно происходит процесс растворения в горячей воде остаточной части смолы оксизан, не вступившей в химическую реакцию с этилсиликатом. Растворение смолы можно наблюдать по изменению цвета воды с прозрачного на коричневый. Процес растворения смолы оксизан зависит от толщины стенки формы, степени наполнения суспензии огнеупорными составляющими, количества самой, добавки, температуры и рН воды и составляет 2-6 ч.

Смола образует на зернах огнеупорного наполнителя тонкую пленку связующего, которая после растворения в горячей покисленной воде образует равномерно распределённые. поры и каналы, что приводит к повы- шению газопроницаемости.

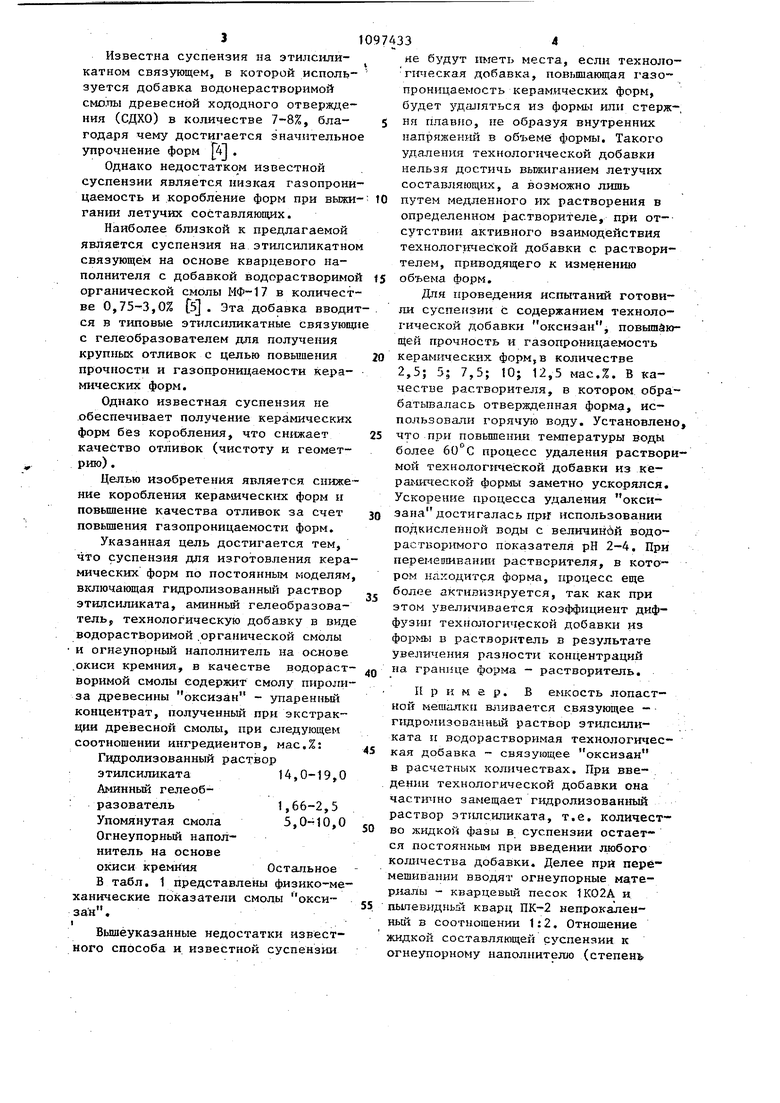

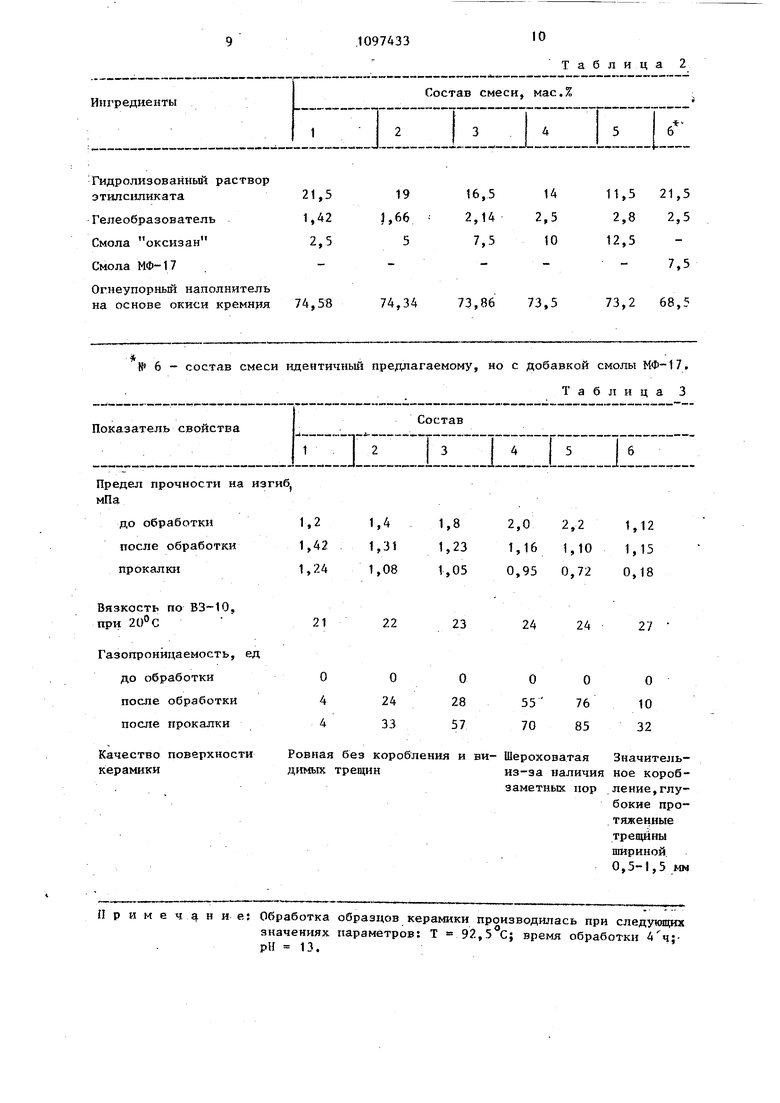

В табл. 2 представлены составы мспытанньк суспензий.

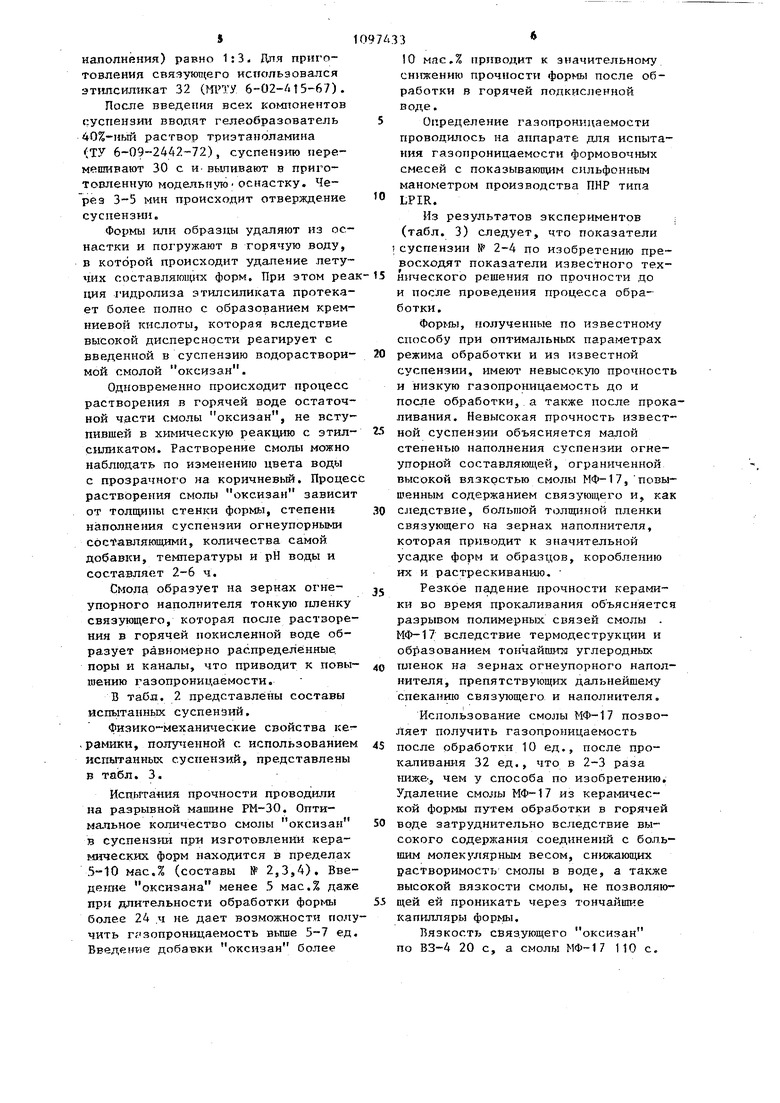

Физико-механиггеские свойства ке .рамики, полученной с использованием испытанных суспензил, представлены п табл. 3.

Испытания прочности проводили на разрывной машине РМ-30. Опти- ма.пьное количество смолы оксизан в суспензрш при изготовлении керамических форм находится в пределах 5-10 масЛ (составы № 2,3,4), Введение оксизана менее 5 мас.% даже при длительности обработки формы более 24 .ч не дает возможности получить газопроницаемость вьше 5-7 ед. Введение добавки оксизан более

«

10 мас.% приводит к значительному снижению прочности формы после обработки в горячей подкисленной воде.

Определение газопроницаемости проводилось на аппарате для испытания газопроницаемости формовочных смесей с показывающим сильфонным манометром производства ПНР типа LPIR.

Из результатов экспериментов (табл. 3) следует, что показатели I суспензии № 2-4 по изобретению превосходят показатели известного технического решения по прочности до и после проведения процесса обработки.

Формы, полученные по известному способу при оптимальных параметрах режима обработки и из известной суспензии, имеют невысокую прочност и низкую газопроницаемость до и после обработки, а также после прокливания. Невысокая прочность известной суспензии объясняется малой степенью наполнения суспензии огнеупорной составляющей, ограниченной высокой вязкостью смолы МФ-17,повышенным содержанием связующего и, ка следствие, большой толщиной пленки связующего на зернах наполнителя, которая приводит к значительной усадке форм и образцов, короблению их и растрескиванию.

Резкое падение прочности керамики во время прокаливания объясняетс разрывом полимерных связей смолы . МФ-17 вследствие термодеструкции и образованием тончайшитз углеродных пленок на зернах огнеупорного наполнителя, препятствующих дальнейшему спеканшо связующего и наполнителя„

Использование смолы МФ-17 позволяет получить газопроницаемость после обработки 10 ед., после прокаливания 32 ед., что в 2-3 раза Ш1же-, чем у способа по изобретению. Удаление смолы МФ-17 из керамической формы путем обработки в горячей воде затруднительно вследствие высокого содержания соединений с большим молекулярным весом, снижающих растворимость смолы в воде, а также высокой вязкости смолы, не позволяющей ей проникать через тончайшие капилляры )I.

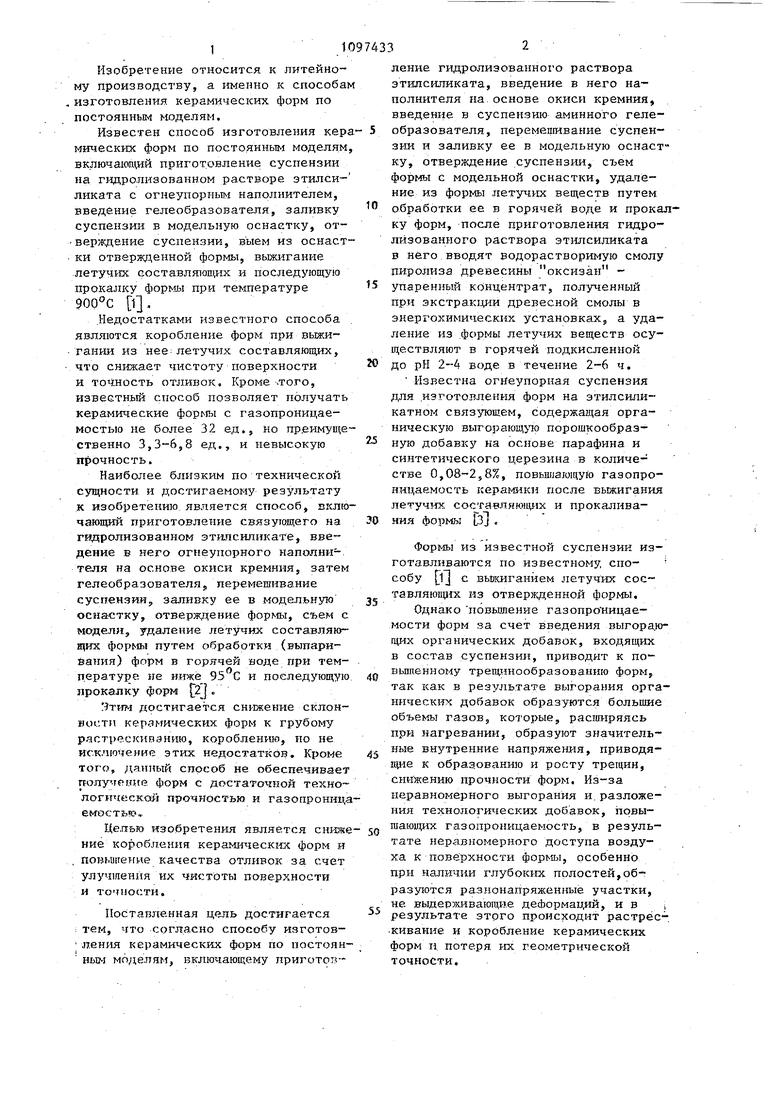

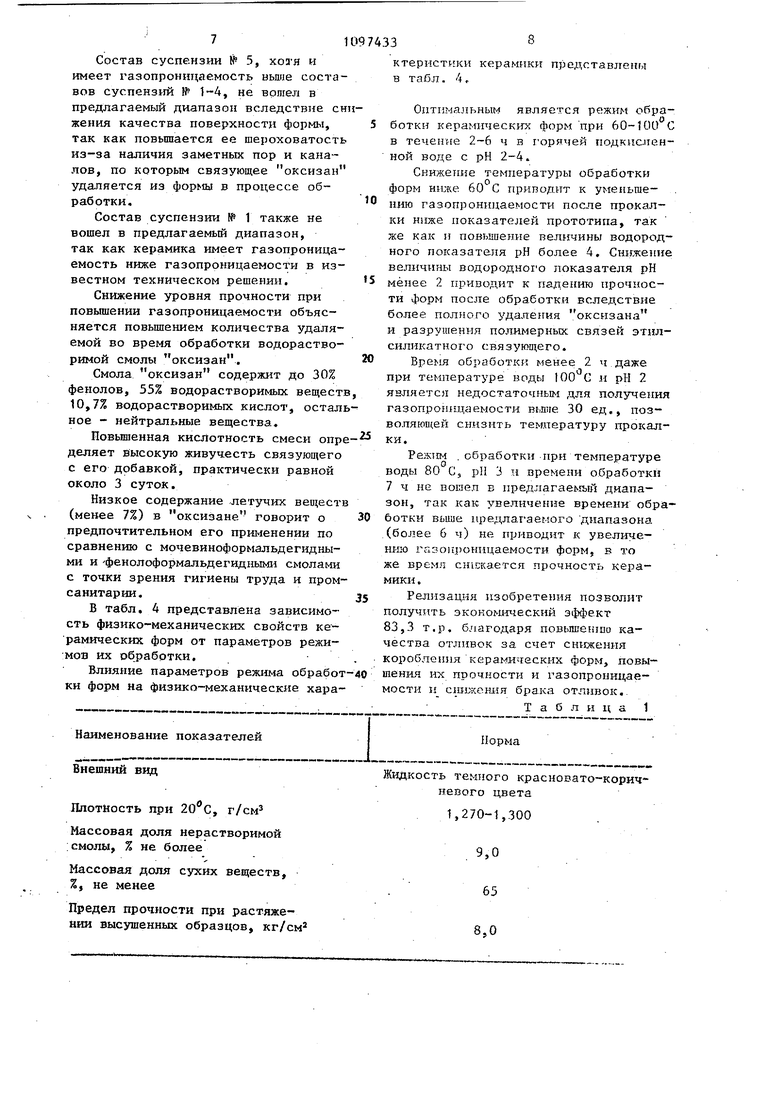

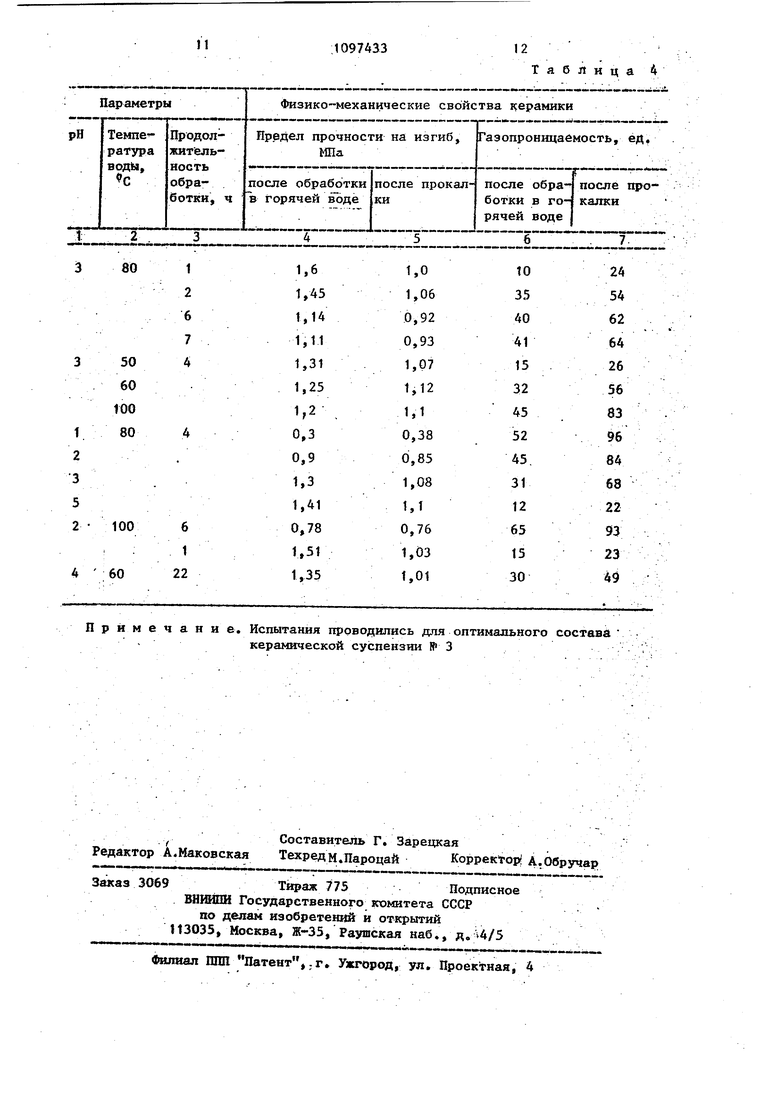

Вязкость связующего оксизан по ВЗ-4 20 с, а смолы МФ-17 110 с. 71 Состав суспензии № 5, хояН и имеет газопроницаемость вьаие составов суспенз гй № , не вошел в предлагаемый диапазон вследствие сн жения качества поверхности формы, так как повышается ее шероховатость из-за наличия заметных пор и каналов, по которым связующее оксизан удаляется из формы в процессе обработки. Состав суспензии № 1 также не вошел в предлагаемый диапазон, так как керамика имеет газопроницаемость ниже газопроницаемости в известном техническом решении. Снижение уровня прочности при повьшении газопроницаемости объясняется повьшением количества удаляемой во время обработки водорастворимой смолы оксизан содержит До 30% Смола оксизан фенолов, 55% водорастворимых веществ 10,7% водорастворимых кислот, остал нов - нейтральные вещества. Повышенная кислотность смеси опре деляет высокую живучесть связующего с его добавкой, практически равной около 3 суток. Низкое содержание -летучих веществ (менее 7%) в оксизане говорит о предпочтительном его прШ1енении по сравнению с мочевиноформапьдегидными и фенолоформальдегидными смолами с точки зрения гигиены труда и промсанитарии. В табл. 4 представлена зависимость физико-механических свойств керамических форм от параметров режимов их обработки. Влияние параметров режима обработ ки форм на физико-механические хараНаименование показателей

Внешний вид

Плотность при 20 С, г/см

Массовая доля нерастворимой :смолы, % не более

Массовая доля сухих веществ, %, не менее

Предел прочности при растяжении высушенных образцов, кг/см

Норма

Жидкость темного красновато-коричневого цвета

1,270-1,300

9,0

65

8,0 3 ктернстнки керамики представленгл в табл. 4, Оптимальным является режим обработки керамическ{-гх форм при 60-100 С в течение 2-6 ч в горячей подкисленной воде с рН 2-4. Снижение температуры обработки форм ниже. 60 С приводит к уменьшению газопроницаемости после прокалки показателей прототипа, так же как и повьниение величины водородного показатепя рН более 4. Снижение величины водородного показателя рН менее 2 приводит к падению прочности форм после обработки вследствие более полного удаления оксизана и разрушеиня полимерных связей этилсиликатного связующего. Время обработки менее 2 ч даже при температуре воды 100 С и рЫ 2 является недостаточным для получения газопроницаемости вьяие 30 ед,, позволяющей снизить температуру прокалки. обработки при температуре воды 80 С, рП 3 н премени обработки 7 ч не вошел в предлагаемЕЫй диапазон, так как увеличение времени обработки выше иредлагаег-юго диапазона (более б ч) не приводит к увеличению газо1 поН1пдаемости форм, в то же время сньскается прочность керамики . Релнзацня изобретения позволит получить экономический э( 83,3 т.р. благодаря повышеьчпо качества отливок за счет снюкения коробления керамических форм, повышения их прочности и газопроницаемости и сшиксшш брака отливок.. Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| Смесь для получения керамических форм и стержней | 1983 |

|

SU1192899A1 |

| Суспензия для керамических форм и стержней по постоянным моделям и способ их изготовления | 1985 |

|

SU1256845A1 |

| Способ изготовления керамических форм и стержней по постоянным моделям | 2021 |

|

RU2760029C1 |

| Способ изготовления керамических форм и стержней по постоянным моделям | 2020 |

|

RU2748251C1 |

| Способ изготовления отливок в литейных формах по постоянным моделям | 1982 |

|

SU1066723A1 |

| Смесь для изготовления литейных керамических форм и стержней | 1978 |

|

SU712188A1 |

| Керамическая смесь для изготовления литейных форм и стержней по постоянным моделям | 1983 |

|

SU1156801A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| Способ изготовления неразъемных литейных керамических форм по удаляемым моделям | 1979 |

|

SU865489A1 |

1. Способ изготовления керамических форм по постоянным моделям, включающий приготовление гидролизованного раствора этилсиликата, введение в него наполнителя на основе окиси кремния, ввдение в суспензию аминного гелеобразователя, перемешиванию суспензии и заливку ее в мо- , дельную оснастку, отверждение суспензии, удаление из формы летучих веществ путем обработки ее в горячей йоде, последующую прокалку форм, отличающийся тем, что. С целью снижения короблениякерамичёскнх форм и повышения качества отливок за счет улучшения их чистоты поверхиости и точности, после приготовления гидролизованного раствора этилсиликата в него вводят водорастворимую смолу пиролиза древесины оксизан - упаренный концентрат, пoлy Ieнньй при экстракции древесной смолы, а удаление из формы летучих веществ осуществляют в горячей подкисленной до рН 2-4 воде в течение 2-6 ч 2. Суспензия для изготовления керамических фop по постоянным моделям, включающая гидрализованный раствор этилсиликата., аминньш гелеобразователь, техиологическую добавку в виде водорастворимой смолы и огнеупорный наполнитель на основе окиси кремния, отличающаяся )i9ES9Udi тем, что, с целью снижения коробле-. ния караьшческих форм п повьш1ения качества отлнвок за счет повьшге- ния газопроницаемости форм, в качестве водорастворимой смолы суспензия 00 О9 содеришт смолу пиролиза древесины Оксизан - упаренный концентрат, полученный при экстракции древесной смолы, при следующем соотношении ин-гредиентов, мас.%: Гидролизованньш раст-, вор этилсиликата 14,0-19,0 Аминный гелеобразователь1,66-2,5 Указанная смола 5,0-10,0 Огнеупорный наполнитель на основе окиси кремния Остапьное

Гидролизованньп11 раствор этилсиликата

Гелеобразователъ Смола оксизан

Смола МФ-17

Огнеупорньш наполнитель

на основе окиси кремнця № 6 - состав смеси идентичньШ предлагаемому, Ровная без коробл Качество поверхности керамики димык трещин Примечание: Обработка значениях рН 13.

14

16,5

21,5

11,5 2,5

2,5

2,14

2,8

12,5

10 7,5

3,86 73,5 68,5

73,2 образцов керамики производилась при следующих параметров: Т 92,5с; время обработки 4Ч-но с добавкой смолы МФ-17. Таблица 3 Шероховатая Значительиз-за наличия нее коробзаметнык пор ление,глубокие протяженныетрещины шириной 0,5-1,5 мм Примечание. Таблица 4 Испытания проводились для оптимального состава керамической суспензии № 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Иванов В.Н., Зарецкая Г.М | |||

| Литье в керамические формы по постоянным моделям | |||

| М., Машиностроение, 1975, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ | 0 |

|

SU282608A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| , 3 | |||

| Суспензия для изготовления огнеупорных керамических форм по выплавляемым моделям | 1977 |

|

SU692667A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Связующее для керамической суспензии | 1980 |

|

SU876255A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Иванов В.Н., Зарецкая Г.М | |||

| Литье в керамические формы по постоянным моделям | |||

| М., Машиностроение, 1975, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1984-06-15—Публикация

1982-07-22—Подача