мои соЛИ используют хлористый аммонии или азот1нокислый аммоний. Однако такое сочетание обсыпочного материала не .позволяет улучшать очистку отли1вок от керамики ,и |не опоообсгаует коадленсащии объемных изменений, происходящих s обсыпочном материале при фазных превращениях при прокалдав ании форм, что приводит к значительно му браку по трещи;нообразовани:Ю.

Для улучшения технологии очистки отливок от керамики .и снижения брака по трещинам предлагаемый материал в качестве растворимой соли содержит соль щелочного или щелочнозвме1льно;го :металла при следующем соотнощении ингредиентов, вес. %: Соль щелочного или щелочиоземельного металла25-80

Огнеупорный наполнител.ь 20-75. В качестве солей щелочных и щелочноземельных металлов могут быть и-спользованы NaCl, СаСЬ, ВаСЬ, КС1, SrCb с Т. -пл. выще Т. пл. заливаемого металла. Эти соли ведут себя в составе оболочки соварщенно одинаково: равномерно раопредляются при перемещиваиии между частицами огнеупорного материала {кварцевого песка, ша-мота, элежтрокорунда, плаеленпого кварца, циркония и др.), не взаимодействуя с ними, и растворяются пр.и очистке отливок в .воде, разрушая структурный каркас и облегчая оч.и1стКу ОТЛИ.ВО.К.

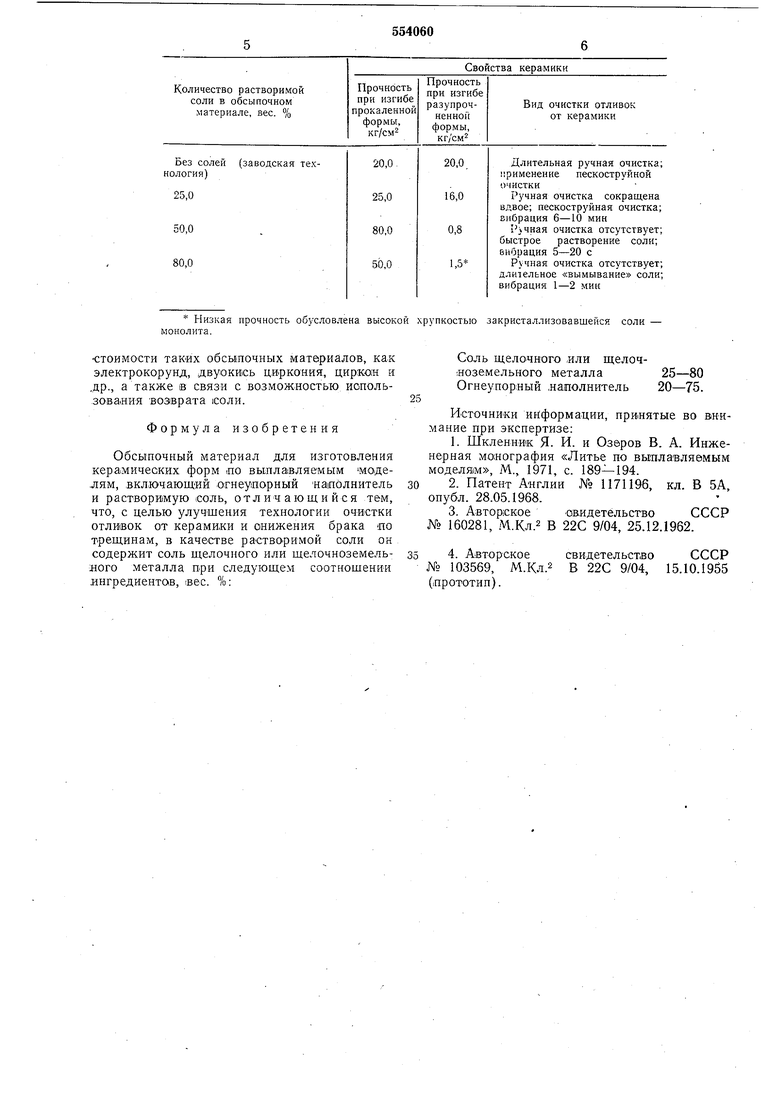

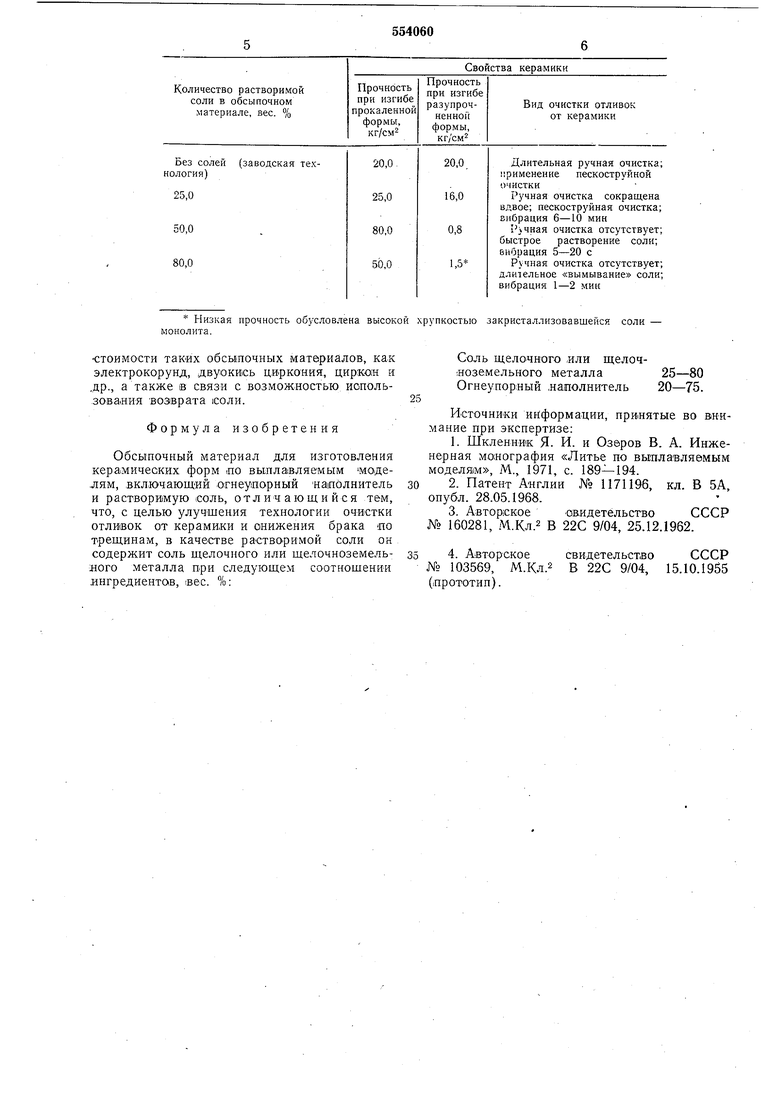

На графике (см. чертеж) приведены значения прочности оболочек форм в зависимости от добавки в .обсьшоч1ный материал любой из названных солей.

При добавке в обсьгаочный 1материал до 25% растворимой .солп эффекта разу.проч.нения после залйвки (кривая 2) практически не наблюдается, что объясняется значительным разобщением кристаллов соли зернами кварца, т. е. очень малым количеством точек контакта кристаллов соли в единице объема. В связи с этиМ повыщение прочности прокаленных форм (кривая 1) в результате оплавления солИ и заполнения ее расплавом пор и микротрещин-керамики и последующей кристаллизации солИ незначительиое, т. е. прочность структуры керамики с мальгм (до 25%) количествам соли в обсьточном материале определяется, в основном, структурным каркасом кварцевых зерен и геля SiO2. Разупрочнение керамики при растворении такого малого количества соли практически отсутствует (кривая 2).

При увеличении содержания растворимой соли в керамике (овьрще 25% в обсыпочном материале) наблюдает1ся резкий скачок прочности формы после обжига (криеая 1) и ее паден-ие после заливки и размокан11я формы (кривая 2). Пасле наступления максимума при 50% соли прочность прокаленной фо.рмы падает (начинает преобладать структурный каркас, образущийся в р езультате оплавления, и последующая кристаллизация соли), оставаясь, однако, выще прочности керамики

без СОЛИ (кривая 1). В то, же время прочность разупрочиенной керамики (кривая 2) является наименьщей лри 60% сол.и, а после добавки ,в обсыпочный материал соли свыще 5 80% она (возрастает, что приводит к ухудшению ОЧИ1СТКИ отливок от керамики.

Кроме .того, при содержании в обсыпочном материале более 80% растворимой соли в результате обжига происходит спекание кера.10 МИКИ в монолит, т. е. кварцевых зерен малои они уже .не могут оказывать разобщающего действия (На кристаллы соли. Монолитная солекерамическая форма становится .пластичной при температурах обжига (изменяет геометрическую форму и размеры), растрескивается при заливке .вслед ствие значительных внутренних напряжений, практически негазоЛроницаема. Все это не позволяет использовать такую форму на практике.

20 Прово.димые йилатометр.ические исследования показывают, что при введении в обсыпочный материал более 20% соли последняя сглаживает (.выравнивает) наблюдающийся в керамике без соли резкий скачок расширения 25 формы в интервале температур 500-600°С; коэффициент термического расщирания изменяется с (1,21-21,6) X .10- (керамика без соли) до (2,17-6,13) X 10-5 (с солью). В связи с таким резким сужением коэффициен30 та расщирения керамики с солью отпа.дает опасность растрескивания форм при резких изменениях температуры в интервале температур модификационных превращений кварца (ач,р). Брак форм ло трещ.инам резко со35 кращается.

Следовательно, нижний предел содержания солей в обсы1поч1ном материале 25% (остальное - огнеупорный наполнитель), верхний 80% (остальное - огнеупорный напол0 нитель).

Применение предлагаемой о.бсьшки позволяет производить заливку керамических форм без упрочнйтельного материала, а также в холодном состоянии, осуществлять высококачественную и быструю .очист1ку отливок из сплавов алюминия от керамики. Возврат керамики может быть ПОЛНОСТЬЮ- использован.

П р и м ер . При изготовлении по общепринятой технологии четырехслойного покрытия в обсыпочный материал (кварцевый пе сок) вводят 25; 50 и 80 вес. % раствориэдонсоли. Выплавление моделей производят в модельной композиции при 120-140°С. Формы прокаливают при 800±10°С в течение 20--30 5 МИН. После заливки и затвердевания металла отливки с формой помещают в воду для разупрочнения формы Бсле.дствие раст1ворения соли.

Физико-механиЧеакие свойства керамики и 0 технологические свойства в зависимости от количества вводимой соли в соста в обсыпочного материала приведены в табл.ице.

Пряманение предложенного состава обсьшки выгодно с экономической точки зрения,

так как стоимость солей значительно ниже Низкая прочность обусловлена высокой хрупкостью монолита.

СТОИМОСТИ таких обсыпочных материалов, как электрокорунд, двуокись циркония, циркон и .др., а также в связи с возможностью использования возврата юоли.

Формула изобретения

Обсыпочный материал для изготовления керамических форм по выплавляемым моделям, включающий огнеупорный наполнитель и растворимую соль, отличающийся тем, что, с целью улучщения технологии очистки отливок от керамики и снижения брака по трещинам, в качестве растворимой соли он содержит соль щелочного или щелочноземельного металла при следующем соотношении ингредиентов, вес. %:

Соль щелочного ,или щелочноземельного металла25-80 Огнеупорный лаоолнитель 20-75.

25

Источники информадии, принятые во внимание при экспертизе:

1.Шкленник Я. И. и Озеров В. А. Инженерная монография «Литье по выплавляемым моделям, М., 1971, с. 189-194.

2.Патент Англии № 1171196, кл. В 5А, опубл. 28.05.1968.

3.Авторское оЕидетельство СССР № 160281, М.Кл.2 В 22С 9/04, 25.12.1962.

СССР

свидетельство

15.10.1955 В 22С 9/04, закристаллизовавшейся соли -

ч .

i

и

S3

20 iO ВО so юо

ffo/ mecmbo сели ё оЗсыл/ге ёес,/о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| Обсыпочный материал для керамических форм-оболочек по выплавляемым моделям | 1986 |

|

SU1419788A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

| Добавка для растворения стержней в скрытых полостях отливок | 2020 |

|

RU2731996C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ СЛОЖНОПРОФИЛЬНЫХ ОТЛИВОК | 2013 |

|

RU2529603C1 |

| Смесь для обсыпки керамических форм | 1981 |

|

SU959886A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| Способ изготовления форм по выплавляемым моделям | 1989 |

|

SU1729681A1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ЖИДКОГО СТЕКЛА | 2003 |

|

RU2266172C2 |

Авторы

Даты

1977-04-15—Публикация

1975-06-27—Подача